基于采温板的功率模块保护系统及充电设备的制作方法

1.本发明属于新能源车充电技术领域,尤其涉及一种基于采温板的功率模块保护系统及充电设备。

背景技术:

2.目前,随着新能源车的发展,大功率超级充电桩应运而生,功率模块的大功率化和小体积化带来了热处理的困难化、复杂化问题,功率模块在热设计和热处理方面也越发吃力。

3.尽管隔离风道及水冷等新型散热方式得以迅速发展,但模块的控制更加复杂也是面临的一大挑战。包括隔离风道、水冷在内,还有部分采用自然冷等其它散热方式的模块,都会利用散热器和功率模块之间的大面积接触来提供散热途径。

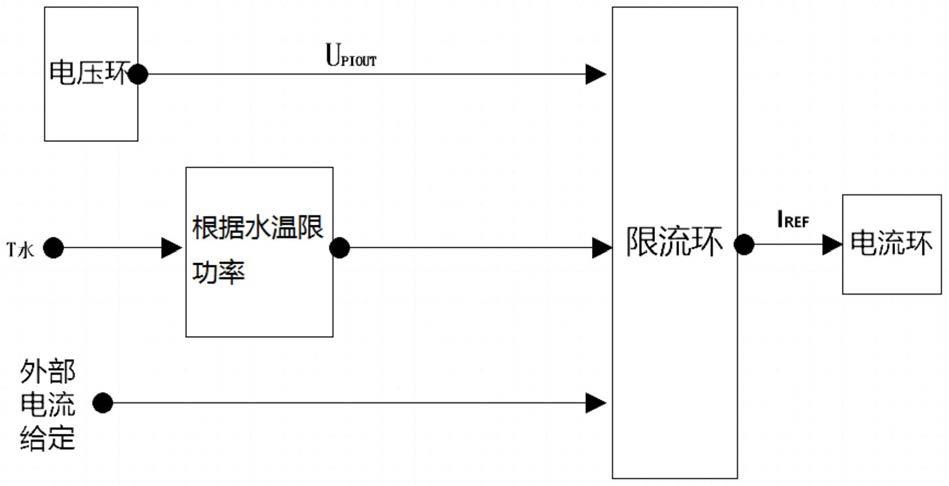

4.比如图1的传统的水冷模块温度限功率系统,1)通过常规ntc与采温点粘连采集进出水口处的水温,并通过绝缘性能较差可靠性较差的线缆传输电信号至dsp;2)对ntc采集至dsp的水温进行处理,根据进水口的水温和水温限功率曲线计算出限功率值;3)将水温限功率与电压环正常输出以及外部输入的电流给定值作比较取最小值,作为限流环的给定;4)经过限流环运算得到电流环给定,从而控制功率模块输出的电流及功率。

5.该水冷模块温度限功率系统存在的问题:1)传统的ntc采集水温,ntc为导体,与接了大地的散热器或者水冷板接触,并通过绝缘性能较差可靠性较差的线缆传输电信号,这一方式很难满足安规要求,在工艺处理上也涉及到复杂的点胶技术,同时还牵扯到线缆的保护及绝缘问题;2)进出水口如果离的比较近,热交换比较剧烈,热平衡很难或者即使达到了热平衡采集的水温误差也会较大。正因为存在上述两个问题,根据水温限功率的难度大,安全性低,可靠性低。

6.因此,现有技术有待于改善。

技术实现要素:

7.本发明的主要目的在于提出一种基于采温板的功率模块保护系统及充电设备,能够适用于接大地的散热器(可以满足更高级别的安规绝缘要求),还至少解决背景技术中所提及的基于水温限功率的方式存在可靠性低的技术问题。

8.本发明的第一方面,提供了一种基于采温板的功率模块保护系统,应用于具有功率半导体的功率模块,所述基于采温板的功率模块保护系统包括:

9.散热器,所述散热器具有与采温板安装相配合的安装结构;

10.采温板,所述采温板设置于所述安装结构上,所述采温板用于获取实时温度;

11.处理模块,所述处理模块根据所述实时温度确定限功率值,以便于所述功率模块根据所述限功率值进行工作;

12.其中,所述采温电路和所述散热器满足安规绝缘要求。

13.在第一方面的基础上,每个所述安装结构包括:

14.安装端面,所述安装端面的表面向内开设有第一安装孔。

15.在第一方面的基础上,所述采温板上形成有从所述采温板一侧贯穿于所述采温板另一侧的第二安装孔,所述第二安装孔的尺寸大小与第一安装孔的尺寸大小适配。

16.在第一方面的基础上,所述采温板为具有多层结构的pcb板,所述多层结构包括铜皮导热层和设置有采温芯片及辅助电子元件的拓扑层,所述铜皮导热层与所述拓扑层之间设置有第一绝缘层。

17.在第一方面的基础上,还包括:

18.导热元件,所述导热元件的一端从所述采温板上具有所述拓扑层的一侧穿过所述第二安装孔后与所述散热器的第一安装孔连接;

19.在第一方面的基础上,所述导热元件包括螺栓,所述第一安装孔为与所述螺栓对应的螺纹孔。

20.在第一方面的基础上,所述导热元件包括螺钉,所述第一安装孔内设置有连接件,所述螺钉的自由端插入所述连接件中。

21.在第一方面的基础上,所述铜皮导热层包括第一铜皮和第二铜皮,所述第一铜皮和所述第二铜皮之间设置有第二绝缘层。

22.在第一方面的基础上,还包括散热组件,所述采温板设置于所述散热组件上,所述散热组件包括水冷板和/或风道。

23.本发明的第一方面所提及的基于采温板的功率模块保护系统,在采温电路和散热器满足安规绝缘要求的基础上,与传统的采用ntc采集水温方式的保护系统(这个水温一般指冷却板的进出水口处的流动的水的温度)相比,采用采温板方式采集散热器上安装结构对应的实时温度,该实时温度基于散热器本身的热稳定性高,因此其可靠性、准确性强于对于流动的水的温度进行采集(传统)所得出的温度值,即在后续处理模块执行过程中所依赖的原始采集数据可靠性高,则处理模块所确定的限功率值p

min

是准确的,该限功率值p

min

会被传输至功率模块,则功率模块根据功率值p

min

执行工作。即本发明的基于采温板的功率模块保护系统对于功率模块所提供的保护性能是可靠、稳定的,由此来保证功率模块在恶劣的条件(高温)下也保证正常工作。

24.本发明的第二方面,提供了一种充电设备,包括如第一方面的基于采温板的功率模块保护系统,由此使得该充电设备在应对各种恶劣的条件(高温)时也能得到可靠保护,在尽可能恶劣的条件下也不会损坏或造成危险。

附图说明

25.图1为背景技术中所提及的现有功率模块保护系统的原理框图;

26.图2为本发明基于采温板的功率模块保护系统的原理框图;

27.图3为本发明中散热器中的一个安装结构和一个采温板连接的一个角度的示意图;

28.图4为本发明中散热器中的一个安装结构和一个采温板连接的另一个角度的示意图;

29.图5为本发明中采温板的结构示意图。

30.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

31.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。需要注意的是,相关术语如“第一”、“第二”等可以用于描述各种组件,但是这些术语并不限制该组件。这些术语仅用于区分一个组件和另一组件。例如,不脱离本发明的范围,第一组件可以被称为第二组件,并且第二组件类似地也可以被称为第一组件。术语“和/或”是指相关项和描述项的任何一个或多个的组合。

32.背景技术中提及的传统ntc采集水温方式中,ntc为导体,与接了大地的散热器或者水冷板接触很难满足安规要求。因为欧标规定了ntc(带电的电子元件)与大地的最小爬电距离,这就导致了直接用现有的ntc(带电的电子元件)测量散热器温度(散热器又与大地相连)不满足爬电距离要求。

33.本发明第一方面所提及的基于采温板的功率模块保护系统,散热器10、采温板上的采温电路是满足安规绝缘要求的,即散热器10与采温电路之间有一个安全的爬电距离,举个例子,比如10mm爬电距离,由此实现如欧标之类的更高安全标准。

34.如图2

‑

图3所示,本发明的第一方面的基于采温板的功率模块保护系统,包括散热器10、采温板20和处理模块。

35.散热器10具有与采温板20安装相配合的安装结构,安装结构的作用是能够与采温板搭配以实现两者固定。本实施例中的散热器10是可以接大地的。

36.采温板20设置于所述安装结构上,所述采温板20用于获取实时温度。在本实施例中,采温板20的形状包括但不局限于板状,以与安装结构搭配贴合于散热器10上。

37.处理模块根据实时温度确定限功率值,以便于功率模块根据限功率值进行工作。在本实施例中,处理模块根据采温板20所获取的实时温度确定限功率值,具体的可以根据实时温度从映射关系中确定对应的限功率值。映射关系存储于处理模块的存储器中,该映射关系包括多个实时温度和多个限功率值,每个实时温度对应一个限功率值。处理模块在确定出限功率值后,处理模块发送限功率值至功率模块,以使得功率模块根据限功率值进行工作。

38.其中,功率模块表示利用功率半导体40进行电能变换的电气设备,功率半导体包括mos管;功率半导体40设置于散热器10上,以便于功率半导体40 产生的热量通过与散热器10直接连接(抵触)进行传递,以保护功率半导体 40不至于损坏。

39.本发明的基于采温板的功率模块保护系统,与传统的采用ntc采集水温方式(这个水温一般指冷却板的进出水口处流动的水的温度)相比,采用采温板 20方式采集散热器10上安装结构对应的实时温度,该实时温度基于散热器本身的热稳定性高,因此其可靠性、准确性强于对于流动的水的温度进行采集(传统)所得出的温度值,即在后续处理模块执行过程中所依赖的原始采集数据可靠性高,则处理模块所确定的限功率值p

min

是准确的,该限功率值p

min

会被传输至功率模块,使得功率模块根据功率值p

min

执行工作,即有效对于功率模块的输出功率进行控制。本发明的基于采温板的功率模块保护系统对于功率模块所提供的保护性能是可靠、稳定的,由此来保证功率模块在恶劣的条件(高温) 下也保证正常工作。以及由于散热器10是接地,采温板20上具有绝缘体,因此能够保证采温板20上的采温电路与散热器之间具有安全爬电距离,实现如欧标之类的更高安全标准。

40.在本实施例的另一些实施方式中,该安装结构可以是多个,对应的采温板也可以

是多个,则每个安装结构上都可以安装一个采温板。由此形成多采温板的功率模块保护系统。因此每个采温板能够获取多个安装结构所对应的多个实时温度(t1

‑

tn);由多个实时温度综合反映出散热器的不同部位的温度情况。具体的,处理模块根据所述多个实时温度(t1

‑

tn)选择最高温度,处理模块根据根据最高温度确定限功率值p

min

。其中,最高温度表示多个实时温度 (t1

‑

tn)中温度最高的一个实时温度。通过最高温度来确定限功率值p

min

,能保证所确定的限功率值p

min

是最小的,最小的限功率值p

min

是基于散热器的最高温度来确定,由此避免功率模块在高温情况下仍然以高功率执行工作。

41.在本实施例的另一些实施方式中,处理模块根据所述多个实时温度 (t1

‑

tn)计算平均温度,处理模块根据所计算出的平均温度确定限功率值 p

min

。平均温度表示多个实时温度(t1

‑

tn)的平均值,即通过平均温度这种能够稳定反映出散热器10的发热情况,通过平均温度所确认的限功率值p

min

也能够更准确。

42.在本实施例的另一些实施方式中,采用多采温板方式采集散热器上多个安装结构对应的实时温度(t1

‑

tn),这些获取的多个实时温度(t1

‑

tn)基于散热器本身的热稳定性高,因此其可靠性、准确性强于对于流动的水的温度进行采集(传统)所得出的温度值,即在后续处理模块执行过程中所依赖的原始采集数据可靠性高,则相应体现功率模块保护系统所提供的保护性能是可靠以及稳定的,由此来保证功率模块在恶劣的条件(高温)下也保证正常工作。更具体的,本发明的基于采温板的功率模块保护系统中的处理模块还可以获取水温 t

水

,即处理模块根据多个实时温度(t1

‑

tn)以及水温t

水

确定限功率值p

min

。

43.如图3、图4所示,该安装结构包括散热器10上的安装端面12,该安装端面12的表面向内开设有第一安装孔11。通过第一安装孔11的开设,以便于将采温板20安装于第一安装孔11内。

44.安装结构可以是多个,则通过不同安装端面12的不同第一安装孔11,由此实现将不同的采温板20安装在散热器10的不同安装部位,即能够获取到多个实时温度(t1

‑

tn),而多个实时温度(t1

‑

tn)能够反映散热器10不同位置的实时温度。比如,t1

‑

tn表示n个实时温度,当能够获取n个实时温度即表示设置在散热器上的采温板数量也为n。如果n=10个,则有10个采温板20 设置于散热器10上,以通过10个采温板20获取10个实时温度,该10个实时温度能够反映散热器10上10个安装位置的发热情况。

45.如图3

‑

图5所示,该采温板20上形成有从采温板20一侧贯穿于采温板20 另一侧的第二安装孔21,第二安装孔21的尺寸大小与第一安装孔11适配,则可以将同一个导热元件30先后经第二安装孔21、第一安装孔11实现采温板20、散热器10之间固定。

46.在一实施例中,采温板20为具有多层结构的pcb板,多层结构包括铜皮导热层和拓扑层28,该拓扑层28上设置有采温电路以及辅助电子元件,该铜皮导热层的作用是将导热元件30的热量经导热结构转移至拓扑层28,以便于拓扑层28上的采温电路进行温度采集。其中,该铜皮导热层在本实施例中作为与散热器10相接触的一层,从而能够将散热器10上的热量传递至拓扑层28。该铜皮导热层与拓扑层28之间设置有第一绝缘层,以在铜皮导热层、拓扑层28之间提供绝缘间隔。铜皮导热层与采温板上的采温电路也是满足安规绝缘要求的,可以通过铜皮导热层接地,使得采温板上的采温电路与铜皮导热层之间具有安全的爬电距离,由此满足安规要求。

47.在一实施例中,多层结构还包括接触层24,该接触层24用于与散热器10 上的安装

端面12所接触,以使得采温板20尽可能平整、紧密贴敷于散热器10 上。在多层结构的pcb板中接触层24、铜皮导热层和拓扑层28从内至外依次排列。

48.在一实施例中,铜皮导热层包括第一铜皮25和第二铜皮27,铜皮表示由铜制成的结构。第一铜皮25和第二铜皮27之间设置有第二绝缘层26。采温板 20上通过第一铜皮25、第二铜皮27设置,保证较佳的导热效率,通过两个铜皮同时将导热元件30的热量转移至采温板20上。第二绝缘层26可以是板材,起到的作用是实现接触层24和拓扑层28之间的电气隔离,以及第二铜皮27、采温板上的采温电路也是满足安规绝缘要求,可以通过第二铜皮27 接地,使得采温板上的采温电路与第二铜皮27之间具有安全的爬电距离,一方面很好的满足了安规绝缘要求,另一方面能够保证两个铜皮的导热至pcb板的导热过程互不干扰。

49.具体的,第一铜皮25、第二铜皮27将由导热元件30产生的热量传递至拓扑层28,使得采温电路的采温芯片获取采温芯片在拓扑层28上焊接位置的温度,即实时温度为采温芯片在拓扑层28上焊接位置的温度,也可以理解为采温芯片焊盘处温度。

50.具体的,第一铜皮25和接触层24之间设置有第三绝缘层(图中未示),第二铜皮27和拓扑层28之间设置有第四绝缘层(图中未示)。在本实施例中,第二铜皮27与拓扑层28之间所设置的第四绝缘层,进一步提高接触层24和拓扑层28之间的绝缘效果,第四绝缘层的设计能够满足拓扑层28与地之间的最小爬电距离,比如是10mm,从而满足欧标所规定的ntc(带电的电子元件)与大地的最小爬电距离,以满足更高规格的安全要求。

51.如图3、图4、图5所示,还包括导热元件30,该导热元件30的一端从采温板20上具有拓扑层28的一侧穿过第二安装孔21后与散热器10的第一安装孔11连接。其中,导热元件30既能够起到将采温板20、散热器10的固定作用,同时也能起到导热作用。即通过导热元件30将散热器10上的第一安装孔 11的第一孔内温度所产生热量传递至采温板20的第一铜皮25、第二铜皮27,由此经第一铜皮25、第二铜皮27将所接收到的热量扩散至采温板20上,最后由拓扑层28上的采温芯片获取实时温度。其中,在该导热元件30、第二铜皮 27、散热器10均接地的情况下,以及第二铜皮27与拓扑层28之间所设置的第四绝缘层,从而保证拓扑层28上的采温电路分别与该导热元件30、第二铜皮 27、散热器10之间的爬电距离,即满足欧标所规定的ntc(带电的电子元件) 与大地的最小爬电距离,符合更高规格的安全要求。

52.其中,采温板20中的多层结构均形成有第二安装孔21(每一层结构都被第二安装孔21贯穿)。即第二安装孔21的孔内壁在轴向方向上从内至外依次分布有接触层24、第一铜皮25、第二绝缘层26、第二铜皮27和拓扑层28。当导热元件30插入第二安装孔21内时,导热元件30上的热量经第一铜皮25、第二铜皮27传递至采温板20上,从而便于拓扑层28上的采温芯片获取实时温度。需注意的是,从内至外中的“内”表示采温板20上靠近散热器10的一侧,从内至外的“外”表示采温板20上与靠近散热器10的一侧相对的另一侧。

53.在本实施例的另一些实施方式中,该散热器包括但不限于铸铝散热器、导热硅脂结构和导热陶瓷。铸铝散热器表示由铸铝制成的散热器,其具备热阻较小优势,非常容易达到热稳定。导热硅脂表示表面涂覆有导热硅脂的结构。导热陶瓷表示陶瓷结构。因此对散热器的多个安装部位进行采温所得出的实时温度的可靠性强于(传统)采流动的水温的温度值。

54.在本实施例的另一些实施方式中,第一铜皮25、第二铜皮27可以是一体式设计,以提高整体强度,便于在进行第二安装孔21开孔操作时避免造成导热层的结构损坏。

55.在本实施例的另一些实施方式中,当铜皮导热层包括第一铜皮25和第二铜皮27,导热元件30优选为铜螺栓或者铜螺钉,以保证导热元件、双导热层之间的导热性能尽量接近,以确保导热稳定性。

56.在本实施例的另一些实施方式中,第一绝缘层26可以是树脂层,即利用树脂层本身的绝缘性质,将接触层24与拓扑层28之间间隔开,避免拓扑层28 与功率模块、pe(地)的电气连接,很好的满足了功率模块的安规要求。

57.在本实施例的另一些实施方式中,导热元件30包括螺栓,第一安装孔11 为与螺栓对应的螺纹孔。则导热元件30通过表面外螺纹与第一安装孔11内的内螺纹连接,以此形成螺纹连接配合关系锁紧采温板20与散热器10。

58.在本实施例的另一些实施方式中,导热元件30包括螺钉,第一安装孔11 内设置有连接件,螺钉的自由端插入连接件中(图中未示),以通过插装连接方式锁紧采温板20与散热器10。

59.在本实施例的另一些实施方式中,处理模块中还具有限功率值确定单元,限功率值确定单元根据多个实时温度(t1

‑

tn)以及水冷板的温度t

水

确定限功率值p

min

。

60.在本实施例的另一些实施方式中,功率模块还包括依次连接的电压环、限流环和电流环。电压环的输出端输出电压至限流环,限流环的输入端接收处理模块所输出的限功率值p

min

、电压和外部电流的电流值,限流环的输出端输出参考电流i

ref

至电流环,以便于电流环根据参考电流i

ref

输出对应电流。由此控制了功率模块中功率半导体40的输出功率,以将功率半导体40的输出功率控制在安全范围内,避免温度再持续升高,以保证功率模块在尽可能恶劣的条件(高温)下也不会损坏或造成危险。

61.需要注意,本发明的各实施例并未对电压环、限流环和电流环进行改进,各实施例中提及的电压环、限流环和电流环均为本领域通用的控制环电路结构,因此这里不再赘述。

62.进一步,还包括散热组件,采温板设置于散热组件上,散热组件包括水冷板和/或风道。即本发明的基于采温板的功率模块保护系统还包括设置有进出水口的水冷板,采温板20通过导热元件30固定于水冷板上,则热量经水冷板、导热元件30传递至采温板20上的拓扑层28,从而由拓扑层28上的采温芯片进行采集,并将所采集到的温度t

水

经导线传输至处理模块。最后处理模块根据温度t

水

输出对应的限功率值p

min

至限流环,限流环输出参考电流i

ref

至电流环,以便于电流环根据参考电流i

ref

输出对应电流。由此基于采温板的功率模块保护系统的采集温度可以同时包含水冷板的温度t

水

以及实时温度t1

‑

tn,针对不同使用环境,能够切换相应使用模式,提高实用性。

63.本发明第二方面所提供的充电设备,包括如第一方面的基于采温板的功率模块保护系统,由此使得该充电设备在恶劣的条件(高温)下也不会损坏或造成危险。

64.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1