一种电动汽车电池箱体安装结构的制作方法

1.本技术涉及电动汽车的技术领域,尤其是涉及一种电动汽车电池箱体安装结构。

背景技术:

2.电动汽车(bev)是指以车载电源为动力,用电机驱动车轮行驶,符合道路交通、安全法规各项要求的车辆。电动汽车中的蓄电池作为重要的一部分被人们广泛的关注,电动车的蓄电池多是集中于电池箱内然后安装于电动汽车的车架上。

3.电池箱是对电池进行容纳和承载的装置,最主要的作用是对电池进行安装和固定,从而保证电动汽车的稳定电源输出。

4.目前,电池系统重量较重,电池箱体占到电池系统重量的15%左右,系统整体重量较重,影响整车续驶里程。

技术实现要素:

5.为了降低电池箱重量,本技术提供一种电动汽车电池箱体安装结构。

6.本技术提供一种电动汽车电池箱体安装结构,采用如下的技术方案:一种电动汽车电池箱体安装结构,包括箱体,箱体四周设有若干连接件,所述箱体包括上箱盖和下箱盖,所述下箱盖底面的边缘处安装有加强片,所述下箱盖的底面设有分隔片,所述分隔片将下箱盖分隔为电池区和控制区,所述下箱盖的底面设有向上隆起的加强筋,所述加强筋嵌于分隔片的下方,所述分隔片和加强片上开设有若干安装孔。

7.通过采用上述技术方案,箱体通过连接件安装于车架上,打开上箱盖将电池安装于电池区内,控制器安装于控制区内,对电池和控制器进行分开安装,电池基本都是长方体状,将若干电池都放置在电池区内,组装时可以减少空间浪费,从而整体上减小箱体的体积,从而减轻箱体重量。其次,电池安装于电池区域内时,电池的两端分别架设在加强片和分隔片上。加强片和分隔片共同对电池进行支撑,而加强片和分隔片又有加强筋的支撑,从而能够保证加强片和分隔片的支撑效果。而箱体其余部分不承担主要的载荷,结构强度要求较低,设计时的厚度较薄,从而可以减轻箱体整体的重量,达到轻量化的效果。通过加强片和分隔片的设置,箱体整体的结构强度得到保证,而且箱体整体的厚度较薄,达到轻量化的效果。

8.可选的,所述连接件包括车架板、连接板、箱体板,所述箱体板与下箱盖固定相连,所述连接板一端与箱体板相连,另一端与车架板相连。

9.通过采用上述技术方案,安装箱体时,箱体与箱体板焊接固定,再通过连接板与车架板相连,车架板固定于车架上。连接件拆解成三部分,便于箱体的安装。

10.可选的,所述连接板朝向车架板的一侧开设有内凹的连接槽,所述连接槽设有加固板,所述加固板上穿设有用于与箱体板相连的连接螺栓。

11.通过采用上述技术方案,两个物体相连时,连接处承担的载荷和应力较大,容易断裂。因此,本技术在箱体板与连接板的连接处增设加固板,以提高两者连接的连接强度,防

止断裂。此外,通过加固板的设置,连接板和箱体板的其余部位也可设计成较薄的区域,从而减轻整体重量。

12.可选的,所述连接板上开设有若干连接孔,所述连接孔内设有连接螺母,所述连接螺母的外圈与连接孔的内壁之间周向设有若干连接弹簧,所述车架板上设有与连接螺母螺纹连接的安装螺栓。

13.通过采用上述技术方案,车架板通过安装螺栓与连接板相连。车架板与车架固定相连,当车辆在行驶过程中,车架容易发生颠簸震动,车架板会跟随车架一起震动。震动力通过安装螺栓向箱体传动时,连接弹簧会发生形变对震动力进行吸收,从而提高箱体的减震效果,提高箱体的稳定性。

14.可选的,所述连接孔为螺纹孔,所述连接孔内螺纹连接有连接环,所述连接螺母与连接弹簧安装于连接环的内圈。

15.通过采用上述技术方案,连接环通过螺纹的方式安装于连接孔内,从而将连接螺母装于连接孔内,结构简单,安装方便。

16.可选的,所述连接孔的内壁周向开设有若干导向孔,所述导向孔与连接弹簧一一对应,所述连接螺母的外壁固定有与导向孔一一对应的伸缩杆,所述伸缩杆穿过连接弹簧插设于导向孔内,所述安装螺栓朝向车架板的一端设有缓冲垫。

17.通过采用上述技术方案,连接螺母受力震动时,伸缩杆在导向孔内滑动,伸缩杆和导向孔对连接螺母的运动方向进行限定,保证连接螺母的运动方向与其轴线相垂直,防止连接螺母从连接孔内脱出,影响车架板与连接板连接的稳定性。

18.可选的,所述下箱盖和上箱盖的连接处设有密封圈。

19.通过采用上述技术方案,密封圈增大箱体的密封性,防止电池被雨水腐蚀,提高电池使用寿命。

20.可选的,所述电池区的底部设有向上隆起的散热凸起。

21.通过采用上述技术方案,电池安装于电池区内时,散热凸起与电池接触,从而增大电池与箱体的接触面积,电池在工作时产生的热量通过散热凸起传递到下箱盖上,并从下箱盖的下表面散出,从而降低电池温度。

22.可选的,所述下箱盖的下表面在散热凸起处形成散热槽,所述散热槽内嵌有散热管,所述散热管内装有冷却液,所述散热槽内的槽口处安装有散热网片,所述散热管朝向散热网片的一面设有若干散热凹槽,所述散热网片朝向散热管的一面设有若干嵌于散热凹槽内的散热片,所述散热网片背离散热管的一面设有若干散热翅片。

23.通过采用上述技术方案,电池工作时产生的热量传递通过散热凸起传递到下箱盖上,散热管位于散热槽内对热量进行吸收,散热管内的冷却液同时对热量进行吸收,从而进一步增大箱体的散热效果。散热管一面与散热槽接触,用于吸热,另一面与散热网片接触,散热网片对散热管进行固定,同时,散热网片也通过散热片对散热管内的温度进行吸收并通过散热翅片进行排出。散热管、冷却液、散热网片、散热翅片,多个散热机构对电池进行散热,降低电池温度,提高电池使用时的稳定性。

24.可选的,所述散热网片上安装有散热风机,所述散热风机包括散热电机和安装于散热电机上的散热叶片,所述散热电机的输出轴伸入散热管内并安装有搅拌叶片。

25.通过采用上述技术方案,散热风机启动,对散热管和散热网片进行吹风冷却,加快

冷却速度,散热风机启动的同时,搅拌叶片也在散热管内转动从的冷却液进行搅动,使得冷却液能够较好的进行热传递,加快冷却速度,提高冷却效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过加强片和分隔片的设置,箱体被分成电池区和控制区,区域划分合理,整体结构较为紧凑,减小箱体的整体体积,而且箱体整体的结构强度得到保证,箱体整体的厚度较薄,从而达到轻量化的效果;2.通过连接螺母和连接弹簧的设置,箱体与车架之间设有缓冲机构,从而提高箱体整体的稳定性;3.通过散热管和散热网片的设置,箱体整体的散热效果较好,防止电池使用过程中温度过高影响使用寿命。

附图说明

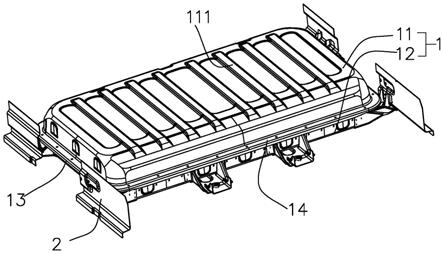

27.图1是实施例1中一种电动汽车电池箱体安装结构的整体结构示意图。

28.图2是实施例1中下箱盖的内部结构示意图。

29.图3是实施例1中加强片的结构示意图。

30.图4是实施例1中下箱盖下表面的结构示意图。

31.图5是实施例1中连接件的结构示意图。

32.图6是实施例2中连接件的结构示意图。

33.图7是图6中a部的放大示意图。

34.图8是实施例2中下箱盖下表面的结构示意图。

35.图9是实施例2中散热网片与下箱盖相连的爆炸示意图。

36.图10实施例2中散热管和散热网片的连接示意图。

37.附图标记说明:1、箱体;11、上箱盖;111、加强凸起;12、下箱盖;121、电池区;122、控制区;123、散热凸起;124、散热槽;125、加强筋;13、密封圈;14、连接沿;2、连接件;21、车架板;211、安装螺栓;212、缓冲垫;22、连接板;221、连接孔;222、连接螺母;223、连接弹簧;224、连接环;225、导向孔;226、伸缩杆;227、连接槽;23、箱体板;24、加固板;241、连接螺栓;3、加强片;31、安装孔;32、挡沿;33、台阶沿;34、支撑沿;35、延伸沿;4、分隔片;5、散热管;51、散热凹槽;6、散热网片;61、散热片;62、散热翅片;7、散热风机;71、散热电机;711、搅拌叶片;72、散热叶片。

具体实施方式

38.以下结合全部附图对本技术作进一步详细说明。

39.本技术实施例公开一种电动汽车电池箱体安装结构。

40.实施例1参照图1,一种电动汽车电池箱体安装结构,包括箱体1和连接件2,箱体1通过连接件2安装于车架上。

41.参照图1,箱体1包括上箱盖11和下箱盖12,上箱盖11和下箱盖12之间形成用于容纳电池的容纳腔。上箱盖11的上表面向上隆起形成若干加强凸起111,用以提升上箱盖11的结构强度。

42.参照图1,上箱盖11的下端面以及下箱盖12的上端面设有向外延伸的连接沿14,上箱盖11和下箱盖12相连时,两个连接沿14相互抵接,并通过螺栓固定。连接沿14与连接沿14之间铺设有密封圈13,对容纳腔进行密封,防止雨水进入容纳腔对电池造成损伤。

43.参照图2和图3,下箱盖12朝向上箱盖11(见图1)的一面的边缘处铺设有四条加强片3,加强片3与下箱盖12焊接固定。加强片3包括竖起的挡沿32,水平的台阶沿33,竖直的支撑沿34和水平的延伸沿35。挡沿32与下箱盖12的侧壁抵触,挡沿32的下端与台阶沿33的一侧一体相连,台阶沿33的另一侧与支撑沿34的上端一体相连,支撑沿34的下端与延伸沿35的一侧一体相连,延伸沿35与下箱盖12的地面相贴合。延伸沿35与下箱盖12焊接,挡沿32与下箱盖12焊接,从而将加强片3固定于下箱盖12上。

44.参照图2和图3,加强片3与加强片3的连接处相互搭接,并通过焊接的方式固定相连,提高连接的稳定性。下箱盖12本身要追求轻量化的效果,下箱盖12本身的厚度较薄,为了保证下箱盖12整体的结构强度,在下箱盖12内部的边缘处固定加强片3提高结构强度,防止边缘处变形损坏。另一方面安装电池时,电池的端部搭接在加强片3上,加强片3对电池进行支撑,保证支撑效果。

45.参照图2和图4,下箱盖12的底面向上隆起一条加强筋125,加强筋125的上方焊接有分隔片4,分隔片4的下表面与加强筋125贴合并焊接固定,分隔片4的两端分别搭接在两条加强片3上,并通过焊接的方式固定。

46.参照图1和图2,分隔片4的上表面与加强片3的上表面齐平,分隔片4将下箱盖12分隔成两个区域,分别是电池区121和控制区122,电池区121的面积大于控制区122。分隔片4和加强片3上开设有若干安装孔31。电池和控制器通过安装孔31进行固定。电池固定于电池区121,控制器固定于控制区122。整体结构较为紧凑,空间利用合理,从而减小箱体1的整体体积。

47.参照图1和图2,安装电池时,电池一端与加强片3相连,另一端与分隔片4相连,加强片3和分隔片4对电池进行支撑,下箱盖12底面承担的压力较小,对于箱体1底面的受力要求不高,箱体1底面的厚度可设计的较薄,从而减轻整体重量。

48.参照图2,电池区121的底面向上隆起在容纳腔内形成散热凸起123,于下箱盖12的下表面形成内凹的散热槽124。电池安装于电池区121内,电池与散热凸起123抵触,电池工作时产生的热量通过散热凸起123传递到下箱盖12上,从而将热量进行排出,以达到对电池降温的目的。

49.参照图1和图5,连接件2至少四个,分别位于下箱盖12的四个角处。连接件2包括车架板21、连接板22和箱体板23。车架板21与车架固定相连,连接板22与车架板21通过螺栓相连,箱体板23一端与连接板22通过螺栓相连,另一端与下箱盖12焊接相连。

50.参照图5,连接板22朝向车架板21的一侧开设有内凹的连接槽227,连接槽227内安装有加固板24,加固板24上穿设有连接螺栓241,连接螺栓241与箱体板23螺纹相连,连接螺栓241贯穿连接板22。连接板22和箱体板23的连接处增设加固板24,加固板24增强连接板22与箱体板23的连接强度,提高连接的稳定性。

51.本技术实施例一种电动汽车电池箱体安装结构的实施原理为:电池放置于电池区121内,先将电池的两端焊接在电池区121内,再通过螺栓将电池进行紧固,螺栓将电池的两端分别与加强片3和分隔片4相连。然后将上箱盖11盖合在下箱盖12上,通过螺栓将上箱盖

11和下箱盖12锁紧。通过连接件2将箱体1固定于车架上。

52.实施例2实施例2和实施例1的区别在于连接件2的结构不同:参照图6和图7,连接板22上开设有若干连接孔221,连接孔221为螺纹孔,连接孔221内螺纹连接有连接环224,连接环224内圈设有连接螺母222,连接螺母222的外圈与连接环224的内圈之间周向均匀设有四根连接弹簧223。车架板21上穿设有与连接螺母222螺纹相连的安装螺栓211。

53.参照图6和图7,操作人员将连接环224旋于连接孔221内,车架板21与连接板22相连时,旋动安装螺栓211,安装螺栓211与连接螺母222相连,从而将车架板21与连接板22相连。当车架在行驶过程中发生振动时,车架板21的振动通过安装螺栓211传递给连接螺母222时,连接螺母222发生振动传递给连接弹簧223,周向设置的连接弹簧223可以对多方向的振动力进行吸收,从而提高缓冲效果。

54.参照图6和图7,连接孔221内壁周向开设有四个径向设置的导向孔225,连接环224上开设有四个通孔,通孔位于连接弹簧223处,通孔的直径小于连接弹簧223的直径。连接螺母222的外壁上固定有四根伸缩杆226,四根伸缩杆226与四个连接弹簧223一一对应。伸缩杆226穿进连接弹簧223中。

55.参照图6和图7,当连接环224完全旋于连接孔221内时,四个通孔与四个导向孔225一一对应。且伸缩杆226穿过通孔伸入导向孔225内。此时,连接螺母222的运动方向被限定,连接螺母222只能沿垂直于连接螺母222轴线方向运动,从而保证连接螺母222运动的稳定性,防止连接螺母222从连接环224中脱出。

56.参照图6和图7,安装螺栓211朝向车架板21的一端设有缓冲垫212,安装螺栓211与连接螺母222相连,缓冲垫212与车架板21贴合,缓冲垫212对安装螺栓211的轴线方向进行缓冲保护,与连接弹簧223相互配合,提高缓冲效果。

57.参照图8和图9,下箱盖12的下表面设有散热装置,散热装置包括散热管5和散热网片6。散热管5形状与散热槽124的形状一致,散热管5嵌于散热槽124内,散热管5内充斥有冷却液。电池产生的热量传递至散热管5上,散热管5内的冷却液对热量进行吸收,从而降低电池温度,对电池进行保护。

58.参照图9和图10,散热管5的上表面与散热槽124相贴合抵触,散热管5的下表面开设有若干散热凹槽51,散热网片6安装于散热管5的下方,散热网片6的上表面固定有若干嵌于散热凹槽51内的散热片61,散热网片6的下表面设有若干散热翅片62,散热网片6的四个角处通过螺栓与下箱盖12固定相连。

59.参照图9和图10,散热网片6通过散热片61将散热管5内的热量传递至散热翅片62上从而将热量散发到空气中,降低整体温度,对电池进行降温保护。

60.参照图9和图10,散热网片6上安装有散热风机7,散热风机7包括散热电机71和安装于散热电机71的输出轴上的散热叶片72。

61.参照图9和图10,优选地,下箱盖12上设置有温度传感器,温度传感器与散热风机7电性连接。当温度传感器检测到下箱盖12的温度达到一定的值时,温度传感器发出信号给散热风机7,散热电机71启动,散热叶片72转动对散热网片6和散热管5进行吹风冷却,加快冷却速度,提高冷却效果。

62.参照图9和图10,散热电机71的输出轴伸入散热管5内并安装有搅拌叶片711。当散

热电机71启动时,搅拌叶片711跟着转动对散热管5内的冷却液进行搅拌,使得散热管5内温度不同的冷却液可以进行混合,加快冷却液的降温速度,提高冷却效果。

63.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1