一种具有非对称橡胶撞块悬置的制作方法

1.本实用新型涉及汽车悬置领域,具体涉及一种具有非对称橡胶撞块悬置。

背景技术:

2.汽车隔振垫总成(简称悬置)一般为橡胶悬置,整车坐标系下,其x正负两个方向的橡胶撞块为对称结构,并且橡胶撞块距离外壳体的尺寸相同,这样悬置在x正负两个方向具有对称的刚度曲线和相同的性能。因此,两个方向的刚度有相同的线性段,线性段一般为3mm。在整车点熄火及整车在动力总成输出小扭矩前进、倒退工况,动力总成在x正负方向的振动或位移会被悬置控制在线性段内,撞块不会碰到外壳体,发动机的振动激励不会通过悬置x向撞块传递到车身,从而使乘客得到更舒适的驾乘体验。

3.但是,整车在动力总成输出大扭矩前进、倒退工况下,动力总成的位移量会慢慢增大,撞块开始与外壳体接触,之后悬置x正负两个方向的刚度曲线会进入非线性段。此时,在撞块硬度及刚度不变的情况下,由于动总端的振动激励和噪声会通过橡胶向车身端传递,车厢内轰鸣声会变大,驾驶员耳旁噪声会提高至56~60分贝,难以接受,造成较差的驾车体验。

技术实现要素:

4.有鉴于此,本实用新型提供一种具有非对称橡胶撞块悬置,在橡胶硬度不变的情况下,改变橡胶撞块的结构,降低其刚度,能有效的降低动总振动激励和噪声向车身的传递。并且橡胶撞块与外壳体间隙的减小,使其提前进入非线性阶段,能够有效限制动力总成的位移,防止机舱内碰撞异响的发生。

5.本实用新型提供的一种具有非对称橡胶撞块悬置,包括内芯,以及位于所述内芯的两个相对侧的第一橡胶撞块和第二橡胶撞块,所述第一橡胶撞块和所述第二橡胶撞块的结构或尺寸不相同。

6.进一步地,所述第一橡胶撞块包括第一上表面、第一下表面、连接于第一上表面和第一下表面之间的第一前表面和第一后表面、以及连接于第一上表面、第一下表面、第一前表面和第一后表面之间的第一外侧面,所述第一上表面、第一下表面、第一前表面和第一后表面均为梯形。

7.进一步地,所述第一上表面和所述第一下表面的两斜边之间各形成60

°

角。

8.进一步地,所述第一上表面和所述第一下表面的上底长为10.86mm,下底长为22.92mm。

9.进一步地,所述第一前表面和所述第一后表面上底长均为11.31mm,下底长均为18.88mm,两斜边均各形成64

°

角。

10.进一步地,所述第二橡胶撞块包括第二上表面、第二下表面、连接于第二上表面和第二下表面之间的第二前表面和第二后表面、以及连接于第二上表面、第二下表面、第二前表面和第二后表面之间的第二外侧面,所述第二上表面、第二下表面、第二前表面与第二后

表面均为梯形。

11.进一步地,所述第二上表面和所述第二下表面上底长均为34.44mm,下底长均为40.95mm,两斜边均构成30

°

角。

12.进一步地,所述第二前表面和所述第二后表面上底长均为14.85mm,下底长均为21.35mm,两斜边均构成64

°

角。

13.进一步地,所述内芯包括顶壁、与顶壁相对的底壁、与顶壁相连且相互平行的第一侧壁、以及与所述第一侧壁和所述底壁相连且倾斜设置的第二侧壁,所述第一橡胶撞块和第二橡胶撞块与所述第一侧壁相连,所述具有非对称橡胶撞块的悬置还包括设于所述顶壁上的两个第三橡胶撞块、与所述第二侧壁相连的两个橡胶主簧、以及位于所述内芯外侧的悬置外壳。

14.进一步地,所述第一橡胶撞块与所述悬置外壳的距离为2mm,所述第二橡胶撞块与所述悬置外壳的距离为3mm。

15.与现有的技术相比,本实用新型具有以下有益的技术效果:

16.本实用新型一种具有非对称橡胶撞块悬置,在橡胶硬度不变的情况下,改变橡胶撞块的结构,改变后的撞块刚度降低,整体结构要比右撞块要小,由于刚度的降低,发动机在3档全油门加速过程中,较低刚度的橡胶撞块更好的隔离了动总端的振动激励和噪声向车身端的传递,除此之外,改变后的橡胶撞块与外壳体的间距缩减为2mm,使其在加速过程中提前进入非线性阶段,与外壳体接触,能有效限制动力总成的总位移,过渡过程平缓,防止了机舱内碰撞异响的发生,因此,降低了驾驶员耳边的噪音分贝,给乘客带了更好的驾车体验。

附图说明

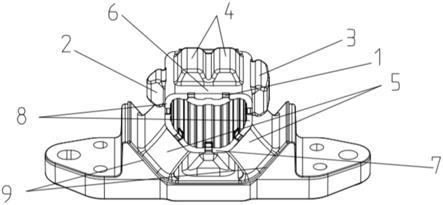

17.图1为本实用新型具有非对称橡胶撞块悬置的结构示意图。

18.图2为本实用新型具有非对称橡胶撞块悬置的主视图。

19.图3为本实用新型具有非对称橡胶撞块悬置的俯视图。

20.图4为本实用新型具有非对称橡胶撞块悬置的左视图。

21.图5为本实用新型具有非对称橡胶撞块悬置的右视图。

22.图6为本实用新型具有非对称橡胶撞块悬置的刚度曲线图。

23.其中:1

‑

内芯;2

‑

第一橡胶撞块;3

‑

第二橡胶撞块;4

‑

第三橡胶撞块;5

‑ꢀ

橡胶主簧;6

‑

顶壁;7

‑

底壁;8

‑

第一侧壁;9

‑

第二侧壁;10

‑

悬置外壳;21

‑

第一上表面;22

‑

第一下表面;23

‑

第一前表面;24

‑

第一后表面;25

‑

第一外侧面; 31

‑

第二上表面;32

‑

第二下表面;33

‑

第二前表面;34

‑

第二后表面;35

‑

第二外侧面。

具体实施方式

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

25.请参图1,本实用新型提供的一种具有非对称橡胶撞块悬置,包括内芯1、位于内芯1一侧的第一橡胶撞块2、位于内芯1另一侧的第二橡胶撞块3、位于内芯1上方的两个第三橡胶撞块4、位于内芯1下方的两个橡胶主簧5、以及与橡胶主簧5连接的安装支架。

26.其中,内芯1具有顶壁6、与顶壁6相对的底壁7、与顶壁6相连且相互平行的第一侧壁8、以及与第一侧壁8和底壁7相连且倾斜设置的第二侧壁9。第一橡胶撞块2和第二橡胶撞块3与内芯1的第一侧壁8相连。第三橡胶撞块4与内芯1的顶壁6相连。橡胶主簧5与内芯1的第二侧壁9相连,且橡胶主簧5之间构成一个形状类似三角形的空腔。

27.在本实施例中,该悬置为非对称式结构,其第一橡胶撞块2和第二橡胶撞块3结构或尺寸不同。

28.具体地,请参图2

‑

5,第一橡胶撞块2包括第一上表面21、第一下表面 22、连接于第一上表面21和第一下表面22之间且与内芯1的其中一个第一侧壁相连的第一前表面23和第一后表面24,以及连接于第一上表面21、第一下表面22、第一前表面23和第一后表面24之间的第一外侧面25。其中,第一上表面21、第一下表面22、第一前表面23和第一后表面24的轮廓大致为梯形,第一外侧面25的轮廓大致为矩形。其中,第一上表面21、第一下表面22、第一前表面23和第一后表面24的宽度自靠近内芯1的第一侧壁的位置向远离内芯1的第一侧壁的位置逐渐减小,即,第一上表面21、第一下表面22、第一前表面23和第一后表面24在靠近内芯1的位置为下底,远离内芯1的位置为上底。第一上表面21和第一下表面22的上底长为 10.86mm,下底长为22.92mm,两斜边之间构成60

°

角。第一前表面23和第一后表面24的上底长为11.31mm,下底长为18.88mm,两斜边之间构成64

°

角。在此基础上,第一橡胶撞块2的第一外侧面25距离悬置外壳的距离为 2mm。在本实用新型的其它实施例中,可以将第一上表面21和第一下表面22 设置为类似三角形的结构,使第一上表面21和第一下表面22的两斜边之间通过短弧线连接。

29.第二橡胶撞块3包括第二上表面31、第二下表面32、连接于第一上表面21和第一下表面22之间且与内芯1的另一个第一侧壁相连的第二前表面 33和第二后表面34、以及连接于第二上表面31、第二下表面32、第二前表面33和第二后表面34之间的第二外侧面35。其中,第二上表面31、第二下表面32、第二前表面33和第二后表面34的轮廓大致为梯形,第二外侧面35的轮廓大致为矩形,但第二上表面31、第二下表面32、第二前表面33和第二后表面34的尺寸与第一上表面21、第一下表面22、第一前表面23和第一后表面24不同。其中,第二上表面31、第二下表面32、第二前表面33和第二后表面34的宽度自靠近内芯1的第一侧壁的位置向远离内芯1的第一侧壁的位置逐渐减小,即,第二上表面31、第二下表面32、第二前表面33和第二后表面34在靠近内芯1的位置为下底,远离内芯1的位置为上底。第二上表面31和第二下表面32上底长为34.44mm,下底长为 40.95mm,两斜边均之间构成30

°

角。第二前表面33和第二后表面34的上底长为14.85mm,下底长为21.35mm,两斜边构成64

°

角。在此基础上,第二橡胶撞块3距离悬置外壳的距离为3mm。

30.请参图6,该图为单独测试第一橡胶撞块2及第二橡胶撞块3获得的刚度曲线图,包含力的加载和卸载过程。其中x正向为第一橡胶撞块2的刚度曲线,x负向是第二橡胶撞块3的刚度曲线。在撞块与悬置外壳之间未接触前,第一橡胶撞块2的线性段为2mm,第二橡胶撞块3的线性段为3mm。当发动机在3档全油门加速过程中,第一橡胶撞块2和第二橡胶撞块3开始接触悬置外壳,产生碰撞,刚度曲线进入非线性阶段。在橡胶硬度不变的情况下,第一橡胶撞块2的总体结构比第二橡胶撞块3的总体结构要小,而减小撞块结构可以降低刚度,因此,第一橡胶撞块2的刚度要比第二橡胶撞块3 的刚度低,而低刚度的橡胶有更好的吸收和隔离振动的效果,因此在三挡全油门加速工况下,动力总成(发动机+变速器及相关附件)相

对整车往后方移动,悬置橡胶撞块能很好的阻挡与外壳体接触而产生振动和异响向车身传递。

31.进一步地,由于第一橡胶撞块2线性段为2mm,因此相比第二橡胶撞块 3更早的进入非线性段,且过渡平缓,不会产生大幅度的振动,对比第一橡胶撞块2和第二橡胶撞块3的非线性刚度曲线,可以发现,在两者刚度值相同的情况下,第一橡胶撞块2的位移要比第二橡胶撞块3的位移小,因此,第一橡胶撞块2能够限制汽车总成的位移,避免了第一橡胶撞块2与悬置外壳进一步的碰撞,避免了异响的产生。

32.另外,由于汽车在前进加速的过程中,主要是第一橡胶撞块2与悬置外壳碰撞产生噪声问题,在汽车倒车的时候不会出现此问题,为此,在本实施例中只改变了第一橡胶撞块2的结构,保留了第二橡胶撞块3的结构,本实用新型是一种具有非对称橡胶撞块悬置。

33.经过上述叙述可以得知,本实用新型的一种具有非对称橡胶撞块悬置,在橡胶硬度不变的情况下,通过改变第一橡胶撞块的结构,改变后的撞块刚度降低,整体结构刚度要比第二橡胶撞块要小,由于刚度的降低,发动机在 3档全油门加速过程中,较低刚度的橡胶撞块更好的隔离了动总端的振动激励和噪声向车身端的传递,除此之外,改变后的第一橡胶撞块与悬置外壳的间距缩减为2mm,使其在加速过程中提前进入非线性阶段,与悬置外壳接触,能有效限制动力总成的总位移,过渡过程平缓,防止了机舱内碰撞异响的发生,因此,降低了驾驶员耳边的噪音分贝,给乘客带了更好的驾车体验。

34.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1