一种空气悬挂的制作方法

1.本实用新型涉及车辆技术领域,具体涉及一种空气悬挂。

背景技术:

2.车辆的空气悬挂总成一般包括主梁、支架、空气弹簧、车轴以及减震器,支架固定在车辆的车架上、主梁的一端通过枢轴可转动的连接在支架上,空气弹簧连接在主梁的一端和车架之间,车轴横穿主梁,减震器的两端分别铰接在主梁和车架上,减震器用于对主梁与车架之间的相对运动起到缓冲的作用;一般情况下,主梁通常是由板材折弯形成,其包括两个相对的侧壁,在主梁上横穿一个连接轴,该连接轴两端分别穿接在主梁的两个侧壁上,在连接轴一端通过螺栓锁固在其中一个侧壁,另一端具有凸出于另一个侧壁的部分,将减震器下端部枢接在连接轴的该凸出部分上,也就是说,现有技术中的空气悬挂总成是通过一个横穿主梁两侧壁的连接轴,将减震器下端部与主梁连接,其必须在主梁的两侧壁上开设相应的孔位,两侧壁上的孔位要高度一致,使减震器下端部轴套的中心轴线与连接轴的中心轴线高度重合,继而导致此种结构的精度要求较高,当公差累积较大时,往往会造成难以装配的情况。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的旨在于提供一种空气悬挂,其结构简单,且精度要求较低,易于组装。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种空气悬挂,包括主梁、横穿于主梁上的车轴、减震器、以及支架组件;

6.主梁包括第一侧壁、与第一侧壁相对的第二侧壁、连接于第一侧壁和第二侧壁顶部的之间的顶壁、以及连接于第一侧壁和第二侧壁底部之间的底壁,第一侧壁位于第二侧壁靠近车轴中部的一侧;

7.支架组件包括支座、支撑板、连接杆,支座位于第一侧壁靠近车轴中部的一侧并固定连接于第一侧壁上,支撑板位于第一侧壁靠近车轴端部的一侧并固定连接于主梁上,连接杆横穿支撑板以及支座并与支撑板和支座固定,连接杆的内侧端设置有凸出于支座的凸出部;

8.减震器的一端套设在连接杆上并与连接杆枢转配合、另一端枢接在车辆的车架上。

9.支座包括固定板、连接在固定板上的固定套、以及连接在固定套和固定板之间的加强筋,连接杆为一连接螺栓,该连接螺栓依次穿过支撑板、固定套以及减震器的一端,且连接杆上螺接有一固定螺母,支撑板、固定套以及减震器的一端被夹持在连接螺栓的螺帽和固定螺母之间。

10.在第一侧壁和第二侧壁之间还连接有一支撑件,该支撑件两端部分别固定在第一侧壁和第二侧壁上,支撑板固定连接在该支撑件上。

11.支撑件呈u形,其两侧分别形成一侧板,侧板的顶部固定在顶壁上,支撑板上设置有朝向第二侧壁折弯的第一折弯部,该第一折弯部通过第一螺栓固定连接在支撑件的其中一个侧板上。

12.第一侧壁靠近车轴端部的一侧还贴合有一加强板,该加强板、第一侧壁以及支座通过横穿其三者的第二螺栓固定连接在一起。

13.加强板的底部设置有一第二折弯部,该第二折弯部贴合于底壁的上表面,且第二折弯部与底壁通过第三螺栓固定连接在一起。

14.第一侧壁、第二侧壁以及顶壁一体成型。

15.本实用新型的有益效果在于:

16.相比于现有技术,本实用新型在主梁上靠近车辆中部的侧壁上固定支座,将用于安装减震器的连接杆固定在该支座上,并且在该靠近车辆中部的侧壁另一侧与支座相对的位置处设置连接于主梁上的支撑板,使连接杆同时与支撑板固定配合,其结构简单,无需在主梁的两个侧壁上开设对应的安装孔位,降低了减震器安装时的精度要求,使得减震器与主梁能够易于组装,同时,由于支撑板连接于主梁上,对连接杆起到加固的作用,满足减震器与主梁配合处的受力要求。

附图说明

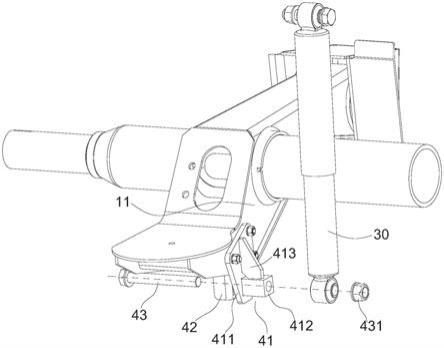

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的安装示意图。

具体实施方式

19.下面,结合附图和具体实施方式,对本实用新型作进一步描述:

20.如图1、2所示,为本实用新型的一种空气悬挂,其包括主梁10、车轴20、减震器30以及支架组件40,车轴20横穿于主梁10上,其中主梁10包括第一侧壁11、第二侧壁12、顶壁13以及底壁14,第一侧壁11和第二侧壁12相对设置,车轴20依次穿过第一侧壁11和第二侧壁12,第一侧壁11位于第二侧壁12靠近车轴20中部的一侧,也就是说,相比于第二侧壁12,第一侧壁11更靠近车辆的中部,顶壁13连接在第一侧壁11和第二侧壁12的顶部之间,底壁14连接在第一侧壁11和第二侧壁12的底部之间。支架组件40包括支座41、支撑板42以及连接杆43,支座41位于第一侧壁11靠近车轴20中部的一侧,并且支座41与第一侧壁11固定配合,支撑板42位于第一侧壁11靠近车轴20端部的一侧,并且支撑板42与主梁10固定配合,连接杆43横穿支撑板42以及支座41,并且连接杆42的内侧端穿过支座41后形成一个凸出于支座41的凸出部,连接杆42与支撑板42以及支座41固定配合,减震器30的一端套设在连接杆43的凸出部上,并与连接杆43枢转配合,减震器30的另一端则是枢接在车辆的车架上。

21.相比于现有技术,本实用新型在主梁上靠近车辆中部的侧壁上固定支座,将用于安装减震器的连接杆固定在该支座上,并且在该靠近车辆中部的侧壁另一侧与支座相对的位置处设置连接于主梁上的支撑板,使连接杆同时与支撑板固定配合,其结构简单,无需在主梁的两个侧壁上开设对应的安装孔位,降低了减震器安装时的精度要求,使得减震器与主梁能够易于组装,同时,由于支撑板连接于主梁上,对连接杆起到加固的作用,满足减震器与主梁配合处的受力要求。

22.在本实用新型的一个优选实施例中,支座41包括固定板411、固定套412、以及加强筋413,其中,固定板411贴合在第一侧壁11的内侧(即第一侧壁11靠近车轴20中部的一侧),固定套412固定连接在固定板411上,加强筋413连接在固定套412和固定板411之间,具体的,加强筋413大致呈一直角三角形,其一个直角边焊接在固定套412上、另一个直角边焊接固定在固定板411上。连接杆43依次穿过支撑板42、固定套412以及减震器30一端的轴套,在连接杆43穿过减震器30的一端外部开设有外螺纹,在该外螺纹处螺接有一固定螺母431,连接杆43的另一端设置有螺帽,支撑板42、固定套412以及减震器30上的轴套被夹持在连接杆43的螺帽和固定螺母431之间,从而将连接杆43与支撑板42以及支座41固定配合,同时使减震器30的一端与连接杆43枢转配合,实际上,上述的连接杆43可以是采用一连接螺栓。

23.在另一个优选实施例中个,本实用新型在第一侧壁11和第二侧壁12之间还连接有一支撑件15,该支撑件15的两端分别固定在第一侧壁11和第二侧壁12上,上述的支撑板42固定连接在该支撑件15上,具体的,支撑件15呈u形,其是由板材折弯而成的,支撑件15倒扣在第一侧壁11、第二侧壁12以及顶壁13形成的槽内,其两端分别焊接固定在第一侧壁11和第二侧壁12上,支撑件15的两侧分别形成一个侧板,侧板的顶部固定在顶壁13上,支撑板42上设置有朝向第二侧壁12折弯的第一折弯部421,该第一折弯部421贴合在支撑件15的其中一个侧板上,并且第一折弯部421与支撑件15的该其中一个侧板通过第一螺栓固定连接在一起,如此,将支撑板42与主梁10固定连接,同时通过支撑件15对主梁10起到加固的作用。

24.此外,为了使支座41与第一侧壁11的连接更为牢固,同时避免第一侧壁11与支座41配合处发生形变,本实用新型在第一侧壁11的外侧(即第一侧壁11靠近车轴20端部的一侧)贴合有一加强板16,该加强板16、第一侧壁11、以及支座41通过横穿其三者的第二螺栓固定连接在一起,具体的,可以是利用第二螺栓横穿加强板16、第一侧壁11以及支座41上的固定板411,并通过第二螺栓上的螺母将加强板16、第一侧壁11和固定板411锁紧固定在一起。在加强板16的底部还设置有一第二折弯部161,该第二折弯部161贴合于底壁14的上表面,第二折弯部161与底壁14通过横穿其二者的第三螺栓固定连接在一起,如此,将加强板16与底壁14固定连接,不仅可以增大第一侧壁11与底壁14之间的连接强度,同时还能够增加主梁20安装支座41处的强度。

25.本实用新型中,第一侧壁11、第二侧壁12以及顶壁13是一体成型的,具体的,其三者是通过板材折弯形成,然后在第一侧壁11和第二侧壁12上焊接固定底壁14后形成主梁10。

26.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1