一种用于商用车的电池包托架的制作方法

1.本实用新型涉及一种用于商用车的电池包托架。

背景技术:

2.随着新能源汽车的不断发展,越来越多的商用车也开始逐渐电动化,目前电动商用车的续航里程普遍在200

‑

300km,存在明显的“里程焦虑”,在电池包的能量密度和总电量一定的情况下,再加上商用车成本的限制,为了提高续航里程,商用车迫切需要进行轻量化,尤其是低成本的轻量化。

3.商用车的电池包托架是承载和保护电池包的关键结构件,其结构静强度、静刚度、固有频率以及疲劳特性等,都对电池包和汽车行驶安全有重要的影响;现有的商用车电池包托架普遍采用低强度碳素钢或中等强度钢材加工而成,因此重量重,而且布局单一、结构松散,强度和刚度均较低,为了提高强度和刚度,不得不增加材料厚度,但却使重量继续增大,无法满足轻量化的要求,有待于进一步改进。

技术实现要素:

4.针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种既大幅增加了强度和刚度,又降低了重量以满足轻量化的要求的用于商用车的电池包托架。

5.本实用新型解决上述技术问题所采用的技术方案为:一种用于商用车的电池包托架,其特征在于,包括两个相互固定并左右对称设置的主体,所述主体包括横向设置的底架、横向固定在底架底部的底板、多个竖直固定在底架内侧的立柱、横向固定在多个立柱之间的内横梁、多个竖直固定在底架外侧的撑柱、横向固定在多个撑柱之间的外横梁以及多个固定在内横梁与外横梁之间的顶梁;所述立柱包括竖直设置的u型板以及固定在u型板两侧内壁之间的第一内撑板和第二内撑板;所述第二内撑板设于第一内撑板的下方,所述第一内撑板中开设有多个竖直排布的第一通孔,对应地,所述第一内撑板与u型板之间还固定有相同数量的衬套,多个所述衬套分别与多个第一通孔同心设置,所述第二内撑板中开设有多个竖直排布的第二通孔,所述u型板的两侧中部均开设有一个缺口,两个所述缺口均设于第一内撑板与第二内撑板之间,所述内横梁嵌入固定在每个u型板上的两个缺口中,最后方的一个所述立柱与底架的后侧侧面之间还固定有斜撑杆;所述外横梁的顶部还固定有多个从前往后依次设置的耳板。

6.优选地,每个主体中的多个所述立柱的下端内侧还均固定有一个连接架,分别位于两个主体中的两个左右对称的所述连接架之间还均固定有一个可拆卸的连接梁。

7.优选地,最后方的一个所述撑柱的转角处外壁上还固定有第一折弯板。

8.优选地,最前方的一个所述撑柱的转角处外壁上还固定有第二折弯板。

9.优选地,所述第二折弯板与最前方的一个立柱之间还固定有侧板,所述侧板中开设有腔孔,所述侧板的外壁上还固定有可拆卸的挡板,所述挡板设于腔孔的外侧。

10.优选地,每个所述顶梁的内端前后两侧侧面与内横梁之间还均固定有一个第一角

盒。

11.优选地,每个所述顶梁的内端下侧侧面与内横梁之间还均固定有一个第二角盒。

12.与现有技术相比,本实用新型的优点在于:本实用新型采用合理的布局以强化了结构,既大幅增加了强度和刚度,又减少了用料,进而降低了重量以满足轻量化的要求。

附图说明

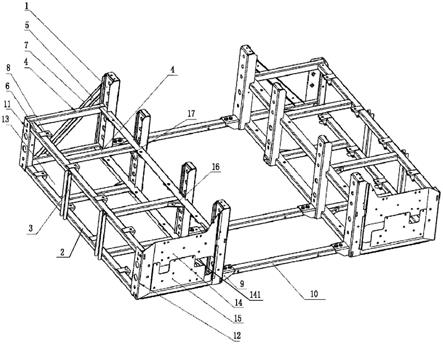

13.图1为本实用新型的左前侧结构图;

14.图2为本实用新型的立柱的左前侧结构图;

15.图3为本实用新型的第一内撑板和第二内撑板的固定位置图;

16.图4为本实用新型的a向剖面结构图。

具体实施方式

17.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

18.为了保持本实用新型实施例的以下说明清楚且简明,本实用新型省略了已知功能和已知部件的详细说明。

19.如图1~4所示,一种用于商用车的电池包托架,包括两个相互固定并左右对称设置的主体,主体包括横向设置的底架2、横向固定在底架2底部的底板13、多个竖直固定在底架2内侧的立柱1、横向固定在多个立柱1之间的内横梁5、多个竖直固定在底架2外侧的撑柱3、横向固定在多个撑柱3之间的外横梁6以及多个固定在内横梁5与外横梁6之间的顶梁4;立柱1包括竖直设置的u型板101以及固定在u型板101两侧内壁之间的第一内撑板102和第二内撑板103;第二内撑板103设于第一内撑板102的下方,第一内撑板102中开设有多个竖直排布的第一通孔1021,对应地,第一内撑板102与u型板101之间还固定有相同数量的衬套104,多个衬套104分别与多个第一通孔1021同心设置,第二内撑板103中开设有多个竖直排布的第二通孔1031,u型板101的两侧中部均开设有一个缺口1011,两个缺口1011均设于第一内撑板102与第二内撑板103之间,内横梁5嵌入固定在每个u型板101上的两个缺口1011中,最后方的一个立柱1与底架2的后侧侧面之间还固定有斜撑杆7;外横梁6的顶部还固定有多个从前往后依次设置的耳板8。

20.每个主体中的多个立柱1的下端内侧还均固定有一个连接架9,分别位于两个主体中的两个左右对称的连接架9之间还均固定有一个可拆卸的连接梁10。

21.最后方的一个撑柱3的转角处外壁上还固定有第一折弯板11。

22.最前方的一个撑柱3的转角处外壁上还固定有第二折弯板12。

23.第二折弯板12与最前方的一个立柱1之间还固定有侧板14,侧板14中开设有腔孔

141,侧板14的外壁上还固定有可拆卸的挡板15,挡板15设于腔孔141的外侧。

24.每个顶梁4的内端前后两侧侧面与内横梁5之间还均固定有一个第一角盒16。

25.每个顶梁4的内端下侧侧面与内横梁5之间还均固定有一个第二角盒17。

26.安装时:将车体底梁嵌入到两个主体之间并架设在多个连接梁10上,然后在每个立柱1上的衬套104中均插入一个螺栓,再将每个螺栓的螺纹端穿过对应的一个立柱1并均拧入到车体底梁侧面内部,进而将两个主体牢固的固定在车体底梁上。

27.拆下挡板15并将第一组电池包从前往后穿过腔孔141并塞入到底架2的上方并位于多个顶梁4的下方,然后装回挡板15;多个立柱1和多个撑柱3有效保护了第一组电池包。

28.再将第二组电池包放置在多个顶梁4的上方,然后借助配套螺钉将第二组电池包外侧的底部可拆卸的固定在多个耳板8上。

29.本实用新型采用合理的布局以强化了结构,既大幅增加了强度和刚度,又减少了用料,进而降低了重量以满足轻量化的要求。

30.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1