一种自动寻位的螺母装卸装置

1.本实用新型涉及自动装卸汽车轮胎领域,特别是涉及一种自动寻位的螺母装卸装置。

背景技术:

2.随着我国经济水平的快速发展和科技的发展,汽车已经成为人们的一种日常交通工具,汽车维修的工作也变得越来越多。目前家用车更换轮胎普遍采用千斤顶配合人力装卸轮胎,大多数轮胎装卸装置的操作过程中,螺母是逐个装卸,无法保证各个螺栓的预紧力大小相同,降低了汽车的寿命和安全性。

3.中国大陆专利cn107554211a公开了一种轿车轮胎自动装拆机构,包括滚轮、底座、气动扳手、进气管、固定盘、金属传感器、电机、气缸、夹持器、外壳、控制台、丝杠、气囊和气泵,通过控制台上的按钮实现轮胎的加紧和螺栓的拆卸,转动四个丝杠手柄实现轮胎的更换,即可实现对汽车轮胎的装拆。但在装拆轮胎的过程中,气动扳手与轮毂对应的角度无法得到保证,调整不便。

技术实现要素:

4.为解决上述问题,本实用新型就是为了克服现有轮胎更换装置螺栓预紧力大小不一、安全性低,更换效率低下等问题,提供一种自动寻位的螺母装卸装置,实现自动化更换轮胎作业,多颗螺母同时装卸,预紧力可调,提高了更换轮胎的效率、安全性和汽车的寿命。

5.为实现上述目的,本实用新型的技术方案为:

6.一种自动寻位的螺母装卸装置,包括壳体,所述壳体的两端分别安装有机械手,所述壳体内部固定有第一伸拉装置,第一伸拉装置连接有第二伸拉装置,第二伸拉装置的中心连接有第四伸拉装置,第一伸拉装置上安装有若干个支撑柱,第二伸拉装置上沿圆周方向均匀安装有若干个自动扳手,所述壳体成型有与支撑柱和自动扳手对应的通孔;相邻的自动扳手之间沿圆周方向连接有弹簧,自动扳手的尾部设置为锥形或圆锥台形,第二伸拉装置与自动扳手尾部接触的底面对应地设置有坡面凹槽;所述第二伸拉装置缸筒内侧安装有扭力弹簧,第二伸拉装置表面安装有棘轮机构,所述棘轮机构与第一行程开关连接。

7.进一步地,所述机械手包括机械手气缸,机械手气缸连接有沿圆周均匀分布的若干个爪夹。

8.进一步地,所述棘轮机构包括有对称安装的两个第三伸拉装置,第三伸拉装置连接有棘爪,第三伸拉装置另一端连接有复位装置,第二伸拉装置的内侧设置有切齿弧条。

9.进一步地,所述第一伸拉装置、第二伸拉装置和第四伸拉装置均为气缸,第一伸拉装置、第二伸拉装置组合形成二级气缸。

10.进一步地,所述自动扳手包括气动扳手、电动扳手。

11.进一步地,所述第三伸拉装置为气缸,所述复位装置为气缸。

12.本实用新型的优点如下:

13.1.多个自动扳手的设置,实现多颗螺母同时装卸,预紧力同步可调,提高轮胎更换的安全性与效率。

14.2.该装置实现自动寻找五个轮毂螺母位置并完成装卸螺母的功能,通过弹簧、自动扳手锥形尾部和气缸凹槽的设置,实现自动扳手节圆直径可自适应调节的功能,适用于不同pcd(轮毂螺母节圆直径)的轮胎。

附图说明

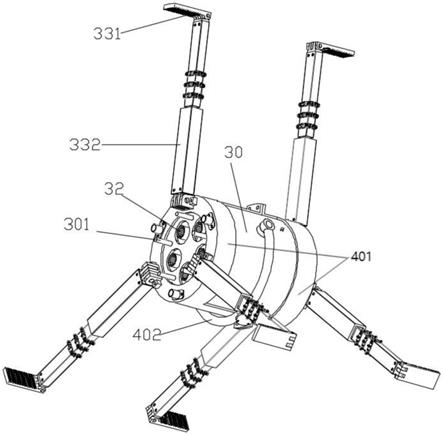

15.图1为本实用新型具体实施方式中螺母装卸机构的整体结构示意图。

16.图2为本实用新型具体实施方式中第二气缸、保持架和自动扳手相对位置示意图。

17.图3为本实用新型具体实施方式中螺母装卸机构的左视图的结构示意图。

18.图4为图3中e-e剖面的结构示意图。

19.图5为本实用新型具体实施方式中第三气缸、棘爪和复位气缸的相对位置示意图。

20.图6为为本实用新型具体实施方式中保持架和自动扳手的相对位置示意图。

21.其中,401-壳体,33-机械手,331-机械手气缸,332-爪夹,30-第一气缸, 301-支撑柱,28-第二气缸,281-保持架,282-扭力弹簧,283-切齿弧条,284

‑ꢀ

第一行程开关,285-滑块,286-滑轨,29-棘轮结构,36-第三气缸,361-棘爪, 37-复位气缸,31-坡面凹槽,32-自动扳手,321-弹簧,322-第二行程开关,24

‑ꢀ

第四气缸。

具体实施方式

22.本技术的一种典型的实施方式中,如图1至图6所示,一种自动寻位的螺母装卸装置,包括壳体401,所述壳体401的两端分别对称地安装有机械手33,机械手33包括机械手气缸331,机械手气缸331连接有沿圆周均匀分布的三个爪夹332。所述壳体401内部设置有第一气缸30,所述第一气缸30与所述机械手气缸331相连通,第一气缸30的表面设置有多个支撑柱301,当第一气缸30 伸出,支撑柱301压住轮毂表面,保证装卸螺母机构4与轮毂侧面的平行度。

23.壳体401的中心安装有第四气缸34。高压气体输入机械手气缸331,机械手33的爪夹332持待替换的轮胎,另一面的爪夹332夹持汽车的轮胎,6个爪同时缩短,为装卸螺母机构4定心。第四气缸34伸出,顶到轮毂中心,支撑柱 301与轮毂表面脱离,爪夹332抓紧汽车轮胎。

24.所述第一气缸30连接有第二气缸28,第一气缸30与第二气缸28形成二级气缸。第二气缸28内设置有保持架281,保持架281上沿圆周方向均匀安装有五个自动扳手32,自动扳手32内部设置有第二行程开关322。所述自动扳手32 上固定有滑块285,所述保持架281设置有对应的滑轨286。所述保持架281上成型有与自动扳手32对应的通孔;所述壳体401成形有与支撑柱301对应的通孔,壳体401还成形有与自动扳手32对应并且直径大于自动扳手32直径的通孔;自动扳手32之间沿节圆径向连接有弹簧321,保证五个自动扳手有一个张紧力;自动扳手32的尾部为锥形或圆台形,第二气缸28与自动扳手32尾部接触的底面对应地设置有坡面凹槽31。第二气缸28推动自动扳手32顶住轮毂表面,在压力的作用下,五个自动扳手32沿尾部锥面向坡面凹槽31内滑动,节圆直径增大;节圆直径达到114mm后,第二气缸28收缩,五个自动扳手32在弹簧321张紧力的作用下,沿锥面向坡面凹槽31外滑动,节圆直

径缩小,自动扳手32复位。

25.所述第一气缸30和第二气缸28之间安装有扭力弹簧282,第二气缸28表面安装有棘轮机构29,棘轮机构29包括有对称安装的两个第三伸拉装置36,第三伸拉装置36一端连接有棘爪361,第一伸拉装置30内球铰有复位装置37,复位装置37的另一端连接第二伸拉装置28,第二伸拉装置28的内侧设置有切齿弧条283,切齿弧条283的高度大于第一伸拉装置30的最大伸拉行程。第二气缸28在扭力弹簧282的作用下转动,旋转到指定工位,棘爪361卡在切齿弧条283的齿槽中,第二气缸28的位置锁定。每次换胎作业完成后,复位气缸37 伸出,推动第二气缸28转动,压缩扭力弹簧282,第二气缸28复位。

26.当第二气缸28收缩后,接触第一行程开关284,第三气缸36收回,在扭力弹簧282的作用下,棘轮机构29转动一个齿,第三气缸36再伸出,带动棘爪 361卡入齿槽,接触第一行程开关284,发出下一个动作的控制信号,第一气缸 30伸出,支撑柱301抵住轮毂,螺母装卸机构4调整节圆直径。直到气动扳手 32正确套入轮毂螺栓,触动气动扳手32内部的第二行程开关322,循环结束。高压气体输入气动扳手32,五个螺母同时卸下,完成螺母的拆卸工作。

27.以上所述,仅是本实用新型的优选实施例,并非对本实用新型做任何形式的限制,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案的范围内,利用上述揭示的技术内容做出些许的变动或者修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1