大行程汽车座椅电动头枕结构的制作方法

1.本实用新型涉及汽车配件技术领域,具体涉及一种大行程汽车座椅电动头枕结构。

背景技术:

2.随着汽车行业发展和汽车市场的变化,为了提高用户体验,对汽车能实现的功能提出了更多、更高、更舒适性的需求。结合零重力座椅,汽车电动头枕的调节行程也越来越大,对电动头枕的布置和结构要求越来越高。传统的汽车座椅头枕的调节行程小,在传统的汽车座椅头枕加大调节行程后,由于零件精度和制造公差问题,容置导致头枕的驱动电机的丝杆抱死。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种大行程汽车座椅电动头枕结构,以解决传统的汽车座椅电动头枕在加大调节行程后,由于零件精度和制造公差,容置导致头枕的驱动电机的丝杆抱死的问题。

4.为实现上述目的,提供一种大行程汽车座椅电动头枕结构,包括:

5.用于竖设于汽车椅背的两导向杆,两所述导向杆同向设置;

6.头枕本体,所述头枕本体的外部连接有滑块,所述滑块开设有竖向设置的两贯孔和螺纹通孔,两所述导向杆分别滑设于两所述贯孔中;

7.支承板,连接于两所述导向杆,所述支承板开设有对准于所述螺纹通孔的竖向穿孔;以及

8.驱动电机,可翻转地安装于所述支承板的远离所述滑块的一侧,所述驱动电机传动连接有可活动地穿设于所述竖向穿孔中的丝杆,所述丝杆的远离所述驱动电机的一端螺合于所述螺纹通孔中,所述竖向穿孔与所述丝杆之间留设有间隙,在所述螺纹通孔与所述竖向穿孔非同轴设置时,所述丝杆在所述间隙中翻转带动所述驱动电机翻转以防止所述驱动电机抱死不能转动。

9.进一步的,所述驱动电机与所述支承板之间垫设有弹性吸能板,在所述螺纹通孔与所述竖向穿孔非同轴设置时,所述驱动电机翻转以挤压所述弹性吸能板产生偏转。

10.进一步的,所述导向杆具有相对的上端和用于连接于所述汽车椅背的下端,所述支承板连接于两所述导向杆的上端之间。

11.进一步的,所述竖向穿孔的上端口形成有扩口部,所述弹性吸能板容置于所述扩口部中,所述弹性吸能板开设有对准于所述竖向穿孔的插孔,所述丝杆可活动地穿设于所述插孔中。

12.进一步的,所述弹性吸能板为橡胶垫板。

13.进一步的,两所述贯孔分别设置于所述滑块的相对两端,所述螺纹通孔设置于所述滑块的中部。

14.进一步的,所述头枕本体通过螺栓可拆卸地连接于所述滑块。

15.本实用新型的有益效果在于,本实用新型的大行程汽车座椅电动头枕结构的驱动电机可翻转地设置于头枕本体的外部,当头枕本体滑设于弯曲的导向杆上使得螺纹通孔与竖向穿孔非同轴设置时,能通过丝杆的偏转带动驱动电机翻转以便头枕本体能在导向杆上顺畅的滑移,防止抱死,扩大了头枕本体的滑移行程,可以实现头枕本体大行程的调节范围(大于100mm),装配结构简单。

附图说明

16.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

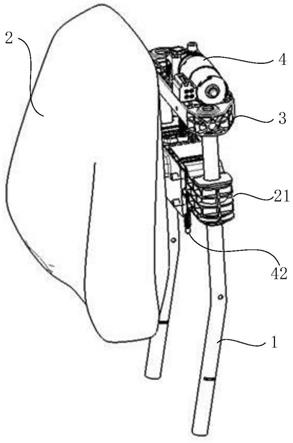

17.图1为本实用新型实施例的大行程汽车座椅电动头枕结构的结构示意图。

18.图2为本实用新型实施例的大行程汽车座椅电动头枕结构的分解结构示意图。

19.图3为本实用新型实施例的驱动电机与支承板的连接示意图。

20.图4为本实用新型实施例的支承板的结构示意图。

21.图5为本实用新型实施例的支承板的剖视图。

22.图6为本实用新型实施例的大行程汽车座椅电动头枕结构的螺纹通孔与竖向穿孔同轴状态示意图。

23.图7为本实用新型实施例的大行程汽车座椅电动头枕结构的螺纹通孔与竖向穿孔同轴状态时的剖视图。

24.图8为本实用新型实施例的大行程汽车座椅电动头枕结构的螺纹通孔与竖向穿孔非同轴状态示意图。

25.图9为本实用新型实施例的大行程汽车座椅电动头枕结构的螺纹通孔与竖向穿孔非同轴状态时的剖视图。

26.图10为本实用新型实施例的滑块的分解结构示意图。

27.图11为本实用新型实施例的支承板的限位槽的结构示意图。

28.图12为本实用新型实施例的驱动电机与支承板的限位槽的对位示意图。

具体实施方式

29.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

31.参照图1至图12所示,本实用新型提供了一种大行程汽车座椅电动头枕结构,包括:两导向杆1、头枕本体2、支承板3和驱动电机4。

32.两导向杆1同向设置。导向杆1竖设于汽车椅背。

33.头枕本体2的外部连接有滑块21。滑块滑设于两导向杆。具体的,滑块21开设有竖向设置的两贯孔和螺纹通孔。两导向杆1分别滑设于两贯孔中。

34.支承板3连接于两导向杆1。支承板3开设有对准于螺纹通孔的竖向穿孔d。如图2所

示,支承板通过销钉连接于导向杆,支承板开设有对准于销钉的孔。

35.驱动电机4可翻转地安装于支承板3的远离滑块21的一侧。具体的,驱动电机4与支承板3之间垫设有弹性吸能板41。驱动电机4传动连接有丝杆42。丝杆42可活动地穿设于竖向穿孔d中。丝杆42的远离驱动电机4的一端螺合于滑块21的螺纹通孔中。支承板的竖向穿孔d与丝杆42之间留设有供丝杆翻转的间隙。

36.在一些实施例中,导向杆包括第一直杆本体和连接于第一直杆本体的第二直杆本体。第一直杆本体与第二直杆本体呈角度设置。第一直杆本体与第二直杆本体还可以是同轴设置。

37.驱动电机通过丝杆驱动滑块在导向杆上滑行时,正常状态下,螺纹通孔与竖向穿孔d同轴设置。此时丝杆与支承板的竖向穿孔同轴设置,驱动电机通过丝杆驱动滑块在第一直杆本体滑动,驱动电机不发生翻转。

38.当超长丝杆等零件的制造精度以及制造公差,滑块在丝杆上的长行程运动过程中,丝杆偏离其原有的旋转轴,导致丝杆与竖向贯孔非同轴设置,即丝杆在竖向贯孔中发生偏转,进而丝杆带动驱动电机产生翻转(即微小角度的偏转)而呈偏置状态。驱动电机4翻转偏置则挤压弹性吸能板41,弹性吸能板吸收浮动公差,以防止驱动电机抱死不能转动。

39.本实用新型的大行程汽车座椅电动头枕结构的驱动电机可翻转地设置于头枕本体的外部的支承板上,当头枕本体滑设于导向杆上,丝杆与竖向穿孔非同轴设置时,丝杆偏转以带动驱动电机翻转或偏转防止驱动电机抱死,以便头枕本体能在导向杆上顺畅的滑移,扩大了头枕本体的滑移行程,可以实现头枕本体大行程的调节范围(大于100mm),装配结构简单。

40.在本实施例中,导向杆呈类似l形。导向杆具有相对的上端和用于连接于汽车椅背的下端。在另外的一些实施例中,导向杆呈直线状。

41.在本实施例中,滑块和支承板为塑料件。两贯孔分别设置于滑块21的相对两端。螺纹通孔设置于滑块21的中部。头枕本体2通过螺栓可拆卸地连接于滑块21。

42.作为一种较佳的实施方式,如图10所示,滑块21包括滑块本体211、丝杆连接螺母212和导向套管213。滑块本体的两端分别开设有承插通孔,每个承插通孔中插设有一导向套管,导向套管的内部形成有所述贯孔,导向杆可滑动的穿设于导向套管中。滑块的中部形成有安装通孔,丝杆连接螺母安装于安装通孔中。丝杆连接螺母的内部形成有所述螺纹通孔。丝杆连接螺母螺合于丝杆。

43.再参阅图2所示,头枕本体2通过四根螺栓可拆卸地连接于滑块本体211。具体的,滑块本体211开设有四穿孔。四个穿孔沿滑块本体的宽度方向设置。头枕本体2开设有四个螺纹孔,所述四个螺纹孔对准于四个穿孔。滑块本体的每一穿孔中穿设有一螺栓,螺栓的螺杆伸至位置相对应的一螺纹孔中,并螺合于螺纹孔,使得螺栓的头部压抵于滑块本体的远离头枕本体的一侧。

44.在本实施例中,支承板3连接于两导向杆1的上端之间。驱动电机设置于支承板的上部。具体的,如图3至图5所示,支承板的竖向穿孔d的上端口形成有扩口部e。驱动电机通过螺栓活动连接于支承板的上部。弹性吸能板41容置于扩口部内,驱动电机搁置于弹性吸能板上。弹性吸能板41开设有对准于竖向穿孔d的插孔,丝杆42可活动地穿设于插孔中。

45.继续参阅图3和图4,扩口部的形状和尺寸适配于弹性吸能板的形状和尺寸,驱动

电机通过螺栓活动连接于支承板的上部,弹性吸能板嵌设于扩口部中且支撑于驱动电机。

46.在一些实施例中,如图11和图12所示,支承板的上部形成有限位槽30,驱动电机可偏置地位于支承板,并嵌设于限位槽中。驱动电机通过螺栓活动连接于支承板。在丝杆发生偏转时,带动驱动电机产生偏转以挤压弹性吸能板。

47.图3为本实用新型实施例的驱动电机与支承板的连接示意图,图12为本实用新型实施例的驱动电机与支承板的限位槽的对位示意图,其中,图12是图3的另一种形式,图3的驱动电机位于支承板的居中位置,图12的驱动电机位于支承板的偏置位置。

48.图4为本实用新型实施例的支承板的结构示意图,图11为本实用新型实施例的支承板的限位槽的结构示意图,其中,图11是图4的另一种形式,图11为驱动电机的偏置形式。

49.作为一种较佳的实施方式,弹性吸能板41为弹性材料制备,弹性吸能板41为橡胶垫板。本实用新型的大行程汽车座椅电动头枕结构的驱动电机和支承板之间垫设的弹性吸能板吸收驱动电机翻转偏置的浮动公差,实时调整驱动电机的安装角度,使得头枕本体能在导向杆上顺畅的滑移,在丝杆恢复与竖向穿孔同轴设置状态时,驱动电机能在弹性吸能板的弹性作用下快速的复位,扩大了头枕本体的滑移行程,可以实现头枕本体大行程的调节范围(大于100mm),装配结构简单。

50.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1