一种自卸车箱体的制作方法

1.本实用新型具体涉及一种自卸车箱体。

背景技术:

2.自卸车是指通过液压或机械举升而自行卸载货物的车辆。又称翻斗车。由汽车底盘、液压举升机构、货厢和取力装置等部件组成。自卸车的车厢分后向倾翻和侧向倾翻两种,通过操纵系统控制活塞杆运动,后向倾翻较普遍,推动活塞杆使车厢倾翻,少数双向倾翻。

3.传统的自卸车侧板有两种结构:

4.第一种为:传统矩形车厢的侧车厢板与底板的连接结构如图一所示焊接而成,这种结构的缺点:1. 焊接量大,矩形箱需要焊接图一所示的a、b、c、d四道焊缝,生产效率低;2. 侧板与底板焊接时中间需要焊接侧滑板3,侧滑板3的厚度一半低于底板的厚度,因为如果侧滑板3的厚度过大,会导致焊缝a、b不易施焊,因此,当装载块状硬度比较大的货物时,对侧滑板3及焊缝的冲击力比较大,容易造成滑板的损坏及焊缝b开裂,从而降低使用寿命。

5.第二种为:传统u型车厢的侧车厢板与底板的连接结构如图二所示。侧车厢板1与底板2呈搭接状态,由焊缝e、f焊接而成,在侧车厢板1上焊接有裙板5,主要作用是提高u型车厢的外观可视度, 裙板5通过焊缝g、h与侧车厢板1焊接在一起。这种结构的缺点:1. 需要焊接e、f、g、h四道焊缝,焊接量大,生产效率低;2. 裙板5只起到遮挡作用,在车厢运行过程中,容易受到磕碰导致变形损坏。

6.针对现有技术存在的问题,本实用新型提供一种自卸车箱体,不仅焊缝数量少,会使生产效率提高,还可以提高了货箱举升的抗扭强度和抗涨箱能力。

技术实现要素:

7.有鉴于此,本实用新型提供一种自卸车箱体,可以使焊接时的生产效率进行提高。

8.为解决上述技术问题,本实用新型提供一种自卸车箱体,包括前箱板、后箱板、左箱板、右箱板和底板,所述左箱板和右箱板结构对称,所述左箱板和右箱板的下端弯折有l形的弯折部,弯折部与底板焊接,所述底板上设置有用于与车架固定连接的连接座。

9.进一步的,所述前箱板与左箱板、右箱板和底板固定连接,所述前箱板上与车头相对应的一端固定连接有倒l形的挡板。

10.进一步的,所述前箱板与挡板连接处设置有的加强筋板。

11.进一步的,所述后箱板通过铰接件铰接在底板上。

12.进一步的,所述铰接件包括固定座、铰接座和连接件,所述固定座与铰接座铰接,铰接座与连接件铰接,连接件用于对后车箱进行固定。

13.进一步的,所述连接座为两个。

14.进一步的,所述左箱板的上端和右箱板的上端分别设置有扶手。

15.本实用新型的上述技术方案的有益效果如下:

16.1、只需要把左箱板、右箱板和底板进行焊接即可,这样可以使焊接的次数减少,这样可以使得生产效率得到提高。

17.2、通过铰接件可以增加自卸车车箱的抗涨箱的能力。

附图说明

18.图1为现有技术中矩形箱体的结构示意图;

19.图2为现有技术中u型箱体的结构示意图;

20.图3为本实用新型自卸车箱体的结构剖视图;

21.图4为本实用新型自卸车箱体的结构侧视图;

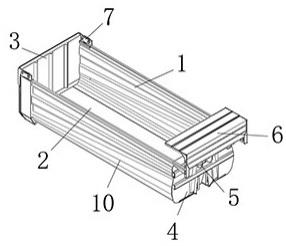

22.图5为本实用新型自卸车箱体的结构第一立体图;

23.图6为本实用新型自卸车箱体的结构第二立体图。

24.图3-图6中:1、右箱板;2、底板;3、后箱板;4、前箱板;5、加强筋板;6、挡板;7、铰接件;8、连接座;9、扶手;10、左箱板。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图3-6,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图3-6所示:一种自卸车箱体;右箱板1、底板2、后箱板3、前箱板4和左箱板10。

27.具体而言,一种自卸车箱体,右箱板1和左箱板10焊接在底板2上,前箱板4固定连接在两个车箱侧板1上,后箱板3铰接在底板2上。

28.根据本实用新型的一个实施例,如图3-6所示,

29.包括前箱板4、后箱板3、左箱板10、右箱板1和底板2,左箱板10和右箱板1结构对称,左箱板和右箱板的下端弯折有l形的弯折部,弯折部与底板2焊接,底板2上设置有用于与车架固定连接的连接座8,前箱板4与左箱板10、右箱板1和底板2固定连接,前箱板4上与车头相对应的一端固定连接有倒l形的挡板6,前箱板4与挡板6连接处设置有的加强筋板5,后箱板3通过铰接件铰接在底板2上,铰接件7包括固定座、铰接座和连接件,固定座与铰接座铰接,铰接座与连接件铰接,连接件用于对后车箱进行固定,连接座8位为两个,左箱板10的上端和右箱板1的上端分别设置有扶手9。

30.该实施例中,通过向内折弯的l型左箱板10和右箱板1,只需要把左箱板10、右箱板1和底板2进行焊接即可,这样可以使焊接的次数减少,这样可以使得生产效率得到提高,材质可以能抵抗硬度较大的货物的冲击和外部的磕碰,通过铰接件7可以增加自卸车车箱的抗涨箱的能力。

31.本实用新型的工作原理:

32.在进行对产品进行焊接时,对图3处j处和k处两个地方进行焊接即可,这样就会减少焊接的工作量,提高焊接时的生产效率。

33.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也

应视为本实用新型的保护范围。

技术特征:

1.一种自卸车箱体,其特征在于:包括前箱板、后箱板、左箱板、右箱板和底板,所述左箱板和右箱板结构对称,所述左箱板和右箱板的下端弯折有l形的弯折部,弯折部与底板焊接,所述底板上设置有用于与车架固定连接的连接座。2.如权利要求1所述的自卸车箱体,其特征在于:所述前箱板与左箱板、右箱板和底板固定连接,所述前箱板上与车头相对应的一端固定连接有倒l形的挡板。3.如权利要求2所述的自卸车箱体,其特征在于:所述前箱板与挡板连接处设置有的加强筋板。4.如权利要求1所述的自卸车箱体,其特征在于:所述后箱板通过铰接件铰接在底板上。5.如权利要求4所述的自卸车箱体,其特征在于:所述铰接件包括固定座、铰接座和连接件,所述固定座与铰接座铰接,铰接座与连接件铰接,连接件用于对后车箱进行固定。6.如权利要求1所述的自卸车箱体,其特征在于:所述连接座为两个。7.如权利要求1所述的自卸车箱体,其特征在于:所述左箱板的上端和右箱板的上端分别设置有扶手。

技术总结

本实用新型提供一种自卸车箱体,包括前箱板、后箱板、左箱板、右箱板和底板,所述左箱板和右箱板结构对称,所述左箱板和右箱板的下端弯折有L形的弯折部,弯折部与底板焊接,所述底板上设置有用于与车架固定连接的连接座;本实用新型只需要把侧板和底板进行焊接即可,这样可以使焊接的次数减少,这样可以使得生产效率得到提高。得到提高。得到提高。

技术研发人员:田园昕 罗天宇 孟涛 丁亚南 于明原

受保护的技术使用者:驻马店中天金骏车辆有限公司

技术研发日:2021.08.11

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1