一种基于视觉的AGV机器人的制作方法

一种基于视觉的agv机器人

技术领域

1.本实用新型涉及机器人技术领域,更具体的是涉及一种基于视觉的agv 机器人。

背景技术:

2.agv机器人当前最常见的应用如:agv搬运机器人或agv小车,主要功用集中在自动物流搬转运,agv搬运机器人是通过特殊地标导航自动将物品运输至指定地点。

3.现有的基于视觉的agv机器人在运送货物时,当agv机器人载有货架或货物行驶到转弯点或终点时都会刹车减速,在刹车时在惯性的作用下货物会发生偏移、掉落,同时防撞效果较差,机器人易损坏。

4.因此,提出一种基于视觉的agv机器人来解决上述问题很有必要。

技术实现要素:

5.(一)解决的技术问题

6.本实用新型的目的在于:为了解决现有的基于视觉的agv机器人货物不便固定和防撞效果较差的问题,本实用新型提供一种基于视觉的agv机器人。

7.(二)技术方案

8.本实用新型为了实现上述目的具体采用以下技术方案:

9.一种基于视觉的agv机器人,包括车架,所述车架的底端两侧均设有车轮,所述车轮的顶端通过支撑柱固定连接有固定板,所述固定板与车架之间设有圆盘,所述圆盘的底端中部固定连接有转动轴,所述转动轴通过轴承与车架转动连接,所述转动轴远离圆盘的一端固定连接有第一伞齿轮,所述车架的内侧固定连接有第一电机,所述第一电机的输出轴上固定连接有第二伞齿轮,所述第二伞齿轮与第一伞齿轮啮合连接,所述固定板的内侧开设有第一滑槽,所述第一滑槽的内侧设有第一滑块和第二滑块,所述第一滑槽的内部两侧均固定连接有限位滑块,所述第一滑块和第二滑块的两侧均开设有限位滑槽,所述限位滑块与限位滑槽相适配,所述第一滑块和第二滑块均通过限位滑槽与限位滑块滑动连接,所述第二滑块的中部开设有通孔,所述第一滑块的一侧固定连接有固定杆,所述固定杆远离第一滑块的一端通过通孔贯穿第二滑块,所述固定杆远离第一滑块的一端套接有第二弹簧,所述第二滑块的底端转动连接有滚轮,所述圆盘的内侧开设有弧形滑槽,所述滚轮通过弧形滑槽与圆盘滑动连接,所述第一滑块的顶端固定连接有夹块,所述车架的前端固定连接有图像采集器。

10.进一步地,所述第一滑块设在第二滑块远离转动轴的一侧,所述固定杆的长度小于第一滑槽的长度。

11.进一步地,所述夹块有四个,四个所述夹块环形阵列的分布在固定板的顶端,所述夹块与固定板滑动连接。

12.进一步地,所述第二弹簧的一端与第二滑块固定连接,所述第二弹簧的另一端与固定杆固定连接。

13.进一步地,所述弧形滑槽的一端远离圆盘的圆心,所述弧形滑槽的另一端靠近圆盘的圆心。

14.进一步地,所述固定板的外侧中部开设有限位槽,所述限位槽的内侧设有第一弹簧,所述固定板的外侧设有弹性防撞条。

15.进一步地,所述弹性防撞条通过限位槽与固定板滑动连接,所述第一弹簧的一端与固定板固定连接,所述第一弹簧的另一端与弹性防撞条固定连接。

16.进一步地,所述固定板的长度和宽度均大于车架的长度和宽度。

17.(三)有益效果

18.本实用新型的有益效果如下:

19.1、本实用新型,通过设置夹块、固定板、圆盘和第一电机,在第一电机的作用下,多个夹块将货物夹紧固定,解决了货物不便固定的问题。

20.2、本实用新型,通过设置弹性防撞条、第一弹簧和限位槽,在弹性防撞条和第一弹簧的作用下减小撞击产生的冲击力对小车的影响,解决了防撞效果较差的问题。

附图说明

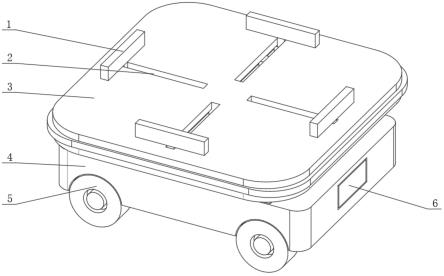

21.图1为本实用新型结构的立体示意图;

22.图2为本实用新型结构的俯视剖面示意图;

23.图3为本实用新型结构的主视剖面示意图;

24.图4为本实用新型固定板的局部剖面示意图。

25.附图标记:1、夹块;2、第一滑槽;3、固定板;4、车架;5、车轮;6、图像采集器;7、弧形滑槽;8、圆盘;9、支撑柱;10、弹性防撞条;11、第一弹簧;12、第二弹簧;14、第一滑块;15、固定杆;16、第二滑块;17、滚轮;18、第一电机;19、转动轴;20、第一伞齿轮;21、第二伞齿轮;22、通孔;23、限位滑块;24、限位滑槽;25、限位槽。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例1

28.请参阅图1-4,一种基于视觉的agv机器人,包括车架4,车架4的底端两侧均设有车轮5,车轮5的顶端通过支撑柱9固定连接有固定板3,固定板 3与车架4之间设有圆盘8,圆盘8的底端中部固定连接有转动轴19,转动轴 19通过轴承与车架4转动连接,转动轴19远离圆盘8的一端固定连接有第一伞齿轮20,车架4的内侧固定连接有第一电机18,第一电机18的输出轴上固定连接有第二伞齿轮21,第二伞齿轮21与第一伞齿轮20啮合连接,固定板3的内侧开设有第一滑槽2,第一滑槽2的内侧设有第一滑块14和第二滑块16,第一滑槽2的内部两侧均固定连接有限位滑块23,第一滑块14和第二滑块16的两侧均开设有限位滑槽24,限位滑块23与限位滑槽24相适配,第一滑块14和第二滑块16均通过限位滑槽24与限位滑块23滑动连接,第一滑块14设在第二滑块16远离转动轴19的一侧,固定杆15的长度小于第一滑槽2

的长度,第二滑块16的中部开设有通孔22,第一滑块14的一侧固定连接有固定杆15,固定杆15远离第一滑块14的一端通过通孔22贯穿第二滑块16,固定杆15远离第一滑块14的一端套接有第二弹簧12,第二弹簧12 的一端与第二滑块16固定连接,第二弹簧12的另一端与固定杆15固定连接,第二滑块16的底端转动连接有滚轮17,圆盘8的内侧开设有弧形滑槽7,弧形滑槽7的一端远离圆盘8的圆心,弧形滑槽7的另一端靠近圆盘8的圆心,滚轮17通过弧形滑槽7与圆盘8滑动连接,第一滑块14的顶端固定连接有夹块1,夹块1有四个,四个夹块1环形阵列的分布在固定板3的顶端,夹块 1与固定板3滑动连接,车架4的前端固定连接有图像采集器6。

29.本实施例中,通过设置夹块1、固定板3、圆盘8和第一电机18,在搬运货物时,将货物放置在固定板3上,第一电机18启动,在第一伞齿轮20和第二伞齿轮21的相互作用下,第一电机18通过转动轴19带动圆盘8转动,在弧形滑槽7和滚轮17的相互作用下,第二滑块16沿限位滑块23滑动,第二滑块16通过第二弹簧12和固定杆15带哦的那个第一滑块14滑动,固定杆15带动夹块1向货物移动,在多个夹块1的作用下将货物夹紧,同时在第二弹簧12的缓冲作用下,避免夹块1夹持过紧损坏货物,解决了货物不便固定的问题。

30.实施例2

31.请参阅图3,本实施例是在实施例1的基础上进行了进一步的优化,具体是,固定板3的外侧中部开设有限位槽25,限位槽25的内侧设有第一弹簧 11,固定板3的外侧设有弹性防撞条10。

32.具体的,弹性防撞条10通过限位槽25与固定板3滑动连接,第一弹簧 11的一端与固定板3固定连接,第一弹簧11的另一端与弹性防撞条10固定连接。

33.具体的,固定板3的长度和宽度均大于车架4的长度和宽度。

34.本实施例中,通过设置弹性防撞条10、第一弹簧11和限位槽25,在受到撞击时,弹性防撞条10产生弹性形变吸收冲击力,并且弹性防撞条10沿限位槽25滑动并压缩第一弹簧11,在第一弹簧11的作用下对冲击力进一步进行吸收,减小撞击产生的冲击力对小车的影响,解决了防撞效果较差的问题。

35.综上所述:本实用新型,解决了现有的基于视觉的agv机器人货物不便固定和防撞效果较差的问题。

36.以上,仅为本实用新型的较佳实施例,并不用以限制本实用新型,本实用新型的专利保护范围以权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1