一种动力电池箱的制作方法

1.本实用新型涉及客车技术领域,更具体的讲是一种动力电池箱。

背景技术:

2.动力电池箱包括电池箱体,电池箱体的左右两侧设有连接于车架的安装耳。现有安装耳通常只具有托装或者吊装的单装安装形式,不能适用于不同平台,不同车型,适用范围小,存在局限性。

3.此外,目前大、中型新能源客车的后舱均为长方体形状,其仅留一个开口用于安装动力电池箱。但由于客车后舱的空间有限,其用于安装动力电池箱的通道窄、操作空间小,工人对靠内侧电池箱的螺栓进行锁紧以及对电池的高、低压线束的走线进行固定时操作难度大,严重影响了新能源客车的生产装配效率。

技术实现要素:

4.本实用新型提供一种动力电池箱,主要目的在于解决现有技术中存在的问题。

5.本实用新型采用如下技术方案:

6.一种动力电池箱,包括电池箱体以及固设于电池箱体两侧的安装耳,安装耳设有第一安装孔和第二安装孔,安装耳通过第一安装孔配合第一安装组件托装连接于车架的安装梁,或者安装耳通过第二安装孔配合第二安装组件吊装连接于车架的安装梁。

7.进一步,第一安装孔为贯穿上述安装耳的螺纹孔,第一安装组件为与螺纹孔相配合的第一螺栓。

8.更进一步,上述安装梁设有若干条形孔,安装耳搭接于安装梁上方,并通过第一螺栓配合螺纹孔和条形孔托装连接于安装梁。

9.进一步,第二安装孔为贯穿上述安装耳的腰形孔,第二安装组件为与腰形孔相配合的第二螺栓。

10.更进一步,上述安装梁设有若干通孔,并在通孔上方固设有一螺母;安装耳靠接于安装梁下方,并通过第二螺栓配合腰形孔、螺母和通孔吊装连接于安装梁。

11.进一步,安装耳为上述第一螺栓和/或第二螺栓设有一让位槽,使得第一螺栓和/或第二螺栓的表面与安装耳表面齐平。

12.进一步,安装耳由铝型材制成,其横截面的左半部呈倾斜的梯形结构,横截面的右半部呈水平的矩形结构。

13.进一步,安装耳沿其长度方向设有若干通孔,使其横截面呈双层型腔体结构。

14.更进一步,上述电池箱体左右两侧的安装耳呈相互错位设置。

15.由上述对本实用新型结构的描述可知,本实用新型具有如下优点:

16.其一、本实用新型包括电池箱体以及固设于电池箱体两侧的安装耳,安装耳设有第一安装孔和第二安装孔。在装配时,可根据实际需要选择合适的安装孔配合对应的安装组件将安装耳托装或吊装于车架的安装梁上,由此使安装耳同时具有托装和吊装的安装形

式,能够适用于不同平台、不同车型,适用范围广泛。

17.其二、安装耳为第一螺栓和/或第二螺栓设置有一让位槽,使得第一螺栓和/或第二螺栓的表面与安装耳表面齐平,以便减小第一螺栓和/或第二螺栓因为装配后高出安装的表面而被磨损的风险。让位槽的设计也使电池箱的拆装更加灵活方便,为后期的维护检修提供了极大的便利。

附图说明

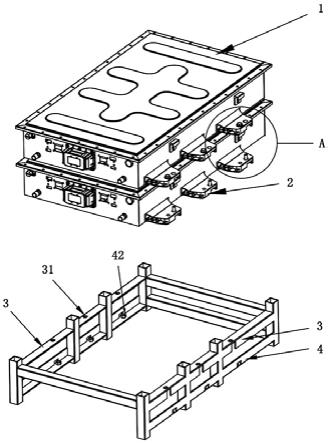

18.图1为本实用新型中一种安装支架的结构示意图。

19.图2为本实用新型中动力电池箱与安装支架的局部安装示意图。

20.图3为图2中a部分的放大示意图。

21.图4为为本实用新型中安装有动力电池箱的支架主体的俯视图。

具体实施方式

22.下面参照附图说明本实用新型的具体实施方式。

23.为了更清楚地阐述本实用新型的结构特点,以下先介绍一种安装支架:

24.如图1所示,一种安装支架,包括设置于车辆后舱的支架主体。支架主体包括前边框、后边框和侧边框,若干侧边框相互间隔地垂直设置于前边框与后边框之间,并且相邻两侧边框之间形成一电池仓。具体地,侧边框包括上安装梁3和下安装梁4,上安装梁3和下安装梁4固定连接于前边框与后边框之间。

25.以下基于上述支架主体对动力电池箱的结构进行详细介绍:

26.如图2所示,一种动力电池箱,包括电池箱体1以及固设于电池箱体两侧的安装耳2,安装耳2设有第一安装孔和第二安装孔。安装耳2通过第一安装孔配合第一安装组件托装连接于车架的安装梁,或者通过第二安装孔配合第二安装组件吊装连接于车架的安装梁。本实用新型的最大创新点在于安装耳2设有第一安装孔和第二安装孔,在装配时,可根据实际需要选择第一或第二安装孔配合对应的安装组件将安装耳2托装或者吊装于车架的安装梁上,使安装耳2同时具有托装和吊装的安装形式,能够适用于不同平台、不同车型,提高安装灵活性的同时也使动力电池箱的适用范围更广泛。

27.如图2至图3所示,第一安装孔为贯穿设置于安装耳2的螺纹孔21,第一安装组件为与该螺纹孔21相互配合的第一螺栓22。具体地,上安装梁3的水平面上设有若干条形孔31,安装时,将安装耳2搭接于上安装梁3的上方,并通过第一螺栓22配合螺纹孔21和条形孔31将安装耳2托装连接于上安装梁3。安装耳2与上安装梁3托装固定后,上安装梁3作为承重梁,给电池箱提供了有力支撑,提升了电池箱的稳定性。

28.如图2至图3所示,为了便于调节安装耳2的安装角度,可将第二安装孔设计为贯穿设置于安装耳的腰形孔23,第二安装组件为与腰形孔23相配合的第二螺栓24,下安装梁4的水平面上设有若干通孔,并在通孔上方固设有一螺母42。此时,安装耳2靠接于下安装梁4下方,并通过第二螺栓24配合腰形孔23、螺母42和通孔吊装连接于下安装梁4,使电池箱从下至上地装设于下安装梁4,实现吊装效果。因此,在上述两种安装方式中,可以选择相应的安装结构实现对电池箱的相对固定。

29.如图3所示,安装耳2为上述第一螺栓22和/或第二螺栓24设置有一让位槽25,使得

第一螺栓22和/或第二螺栓24的表面与安装耳2表面齐平,以便减小第一螺栓22和/或第二螺栓24因为装配后高出安装耳2的表面而被磨损的风险。作为优选,本实用新型中的让位槽25设置于上述腰型孔23处。并且,该让位槽25的设计使电池箱的拆装更加灵活方便,为后期的维护检修提供了极大的便利。另外,本实施例中的让位槽25可根据螺栓的具体尺寸进行设计,极大地扩展了安装耳2的适用范围。

30.如图3所示,为了减轻安装耳2的自重,提高电池箱的的轻量化水平,安装耳2由铝型材制成。安装耳2横截面的左半部呈倾斜的梯形结构,横截面的右半部呈水平的矩形结构,如此,可以增加结构的强度和稳定性,避免安装耳2在受力的时候发生断裂。并且,安装耳2沿其长度方向设有若干通孔26,使其横截面呈双层型腔体结构,从而达到减重的目的,实现轻量化设计。

31.如图4所示,电池箱体1左右两侧的安装耳2为相互错位形式,以便于相邻两电池箱横向错位设置于同一车架的安装梁上,由此充分提高了安装梁的利用空间,并使得电池箱有尽可能多的固定点用于承重。在实际的生产装配过程中,首先在客车后舱外部将两相邻电池箱体1的安装耳2与车架的安装梁进行安装固定,其次将安装后的电池箱和车架置于车辆后舱,最后对电池箱的高、低压线束的走线进行固定,由此在提高电池箱结构稳定性的同时也扩大了工人的操作空间,便于对电池箱进行安装和检修工作,有效地提升了新能源客车的生产装配效率。

32.需要说明的是,本实施例之所以介绍一种支架主体是为了对动力电池箱的结构和安装方式进行详细的介绍,而并非对其适用范围进行限定。在生产和应用中,该动力电池箱可适用于不同车型的底架、后舱或者顶架的任意安装梁上,本领域技术人员可根据实际需要进行选择。

33.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1