一种高性能轮胎胎冠和全钢子午线轮胎的制作方法

1.本技术涉及轮胎制造领域,尤其涉及一种高性能轮胎胎冠和全钢子午线轮胎。

背景技术:

2.近几年来,随着汽车领域的限载政策的出台以及车型的改变,全钢子午线轮胎作为汽车一个重要部件,对其耐磨和耐久性能的要求越来越高。全钢子午线轮胎的接地印痕形状和接地应力作为影响轮胎耐磨性和耐久性能的主要因素之一,其性能的优劣和轮胎的使用寿命息息相关。

3.汽车限载时,全钢子午线轮胎的负载率下降,其接地印痕形状会出现肩部的接地印痕宽度短的情况,导致接地过程中应力分布不均匀,加剧轮胎转动过程中的冠部变形,胎冠生热随之增加,进而影响轮胎的耐磨和耐久性能。

4.针对轮胎肩部接地印痕短的情况,目前常用的方法是增加肩部厚度。这种方法会造成轮胎肩部厚度增加,生热增加,影响其耐久性能,并且生产成本也会增加。

技术实现要素:

5.为了解决上述的技术问题,本技术的目的是提供一种高性能轮胎胎冠,该胎冠的轮廓,增加轮胎肩部接地印痕长度,能够不增加生产成本,同时提高轮胎的耐磨和耐久性能。

6.为了实现上述的目的,本技术采用了以下的技术方案:

7.一种高性能轮胎胎冠,该轮胎胎冠从轮胎赤道面与胎冠轮廓的交点至胎肩的起始点的胎冠轮廓依次为第一段冠弧、第二段冠弧;所述第一段冠弧圆心朝内,第二段冠弧圆心朝外,两段冠弧相切,圆心分别在胎冠轮廓的内、外侧;所述第一段冠弧外径r1和第二段冠弧外径r2具有r2》r1的关系;所述第二段冠弧的水平宽度a和胎冠水平宽度b具有0.3≤a/b≤0.6的关系。

8.作为优选,所述的第一段冠弧外径r1和第二段冠弧外径r2具有2.4≤r2/r1 ≤2.6。

9.作为优选,所述的第二段冠弧的水平宽度a和胎冠水平宽度b具有0.3≤a/b ≤0.4的关系。

10.作为一种具体的实施方式,所述的第一段冠弧外径r1=680mm,第二段冠弧外径r2=1700mm;第二段冠弧的水平宽度a=40mm和胎冠水平宽度b=120mm。

11.作为一种具体的实施方式,第一段冠弧外径r1=500mm,第二段冠弧外径 r2=1200mm;第二段冠弧的水平宽度a=40mm和胎冠水平宽度b=100mm。

12.作为一种具体的实施方式,第一段冠弧外径r1=800mm,第二段冠弧外径 r2=2000mm;第二段冠弧的水平宽度a=45mm和胎冠水平宽度b=120mm。

13.进一步,本技术还公开了一种全钢子午线轮胎,该轮胎的胎冠采用所述的一种高性能轮胎胎冠。

14.本技术由于采用了上述的技术方案,该项技术通过优化胎冠轮廓,在不增加成本的条件下,提升轮胎的耐磨和耐久性能。值得一提的是,该技术方案应用于模具加工上,制作工艺上和现有轮胎相同,易于实施,可操作性强,具有实用性。

附图说明

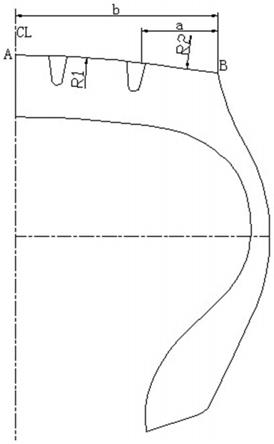

15.图1是本技术所述的轮胎胎冠轮廓剖视图;胎冠轮廓由两段弧组成,圆心在轮廓两侧。

16.图2是现有技术轮胎胎冠轮廓剖视图;胎冠轮廓由两段弧组成,圆心在轮廓同一侧。

17.图3为实施例1试验胎和标准胎接地压力印痕图;上图为试验胎,下图为标准胎。

18.图4为实施例2试验胎和标准胎接地压力印痕图;上图为试验胎,下图为标准胎。

19.图5为实施例3试验胎和标准胎接地压力印痕图;上图为试验胎,下图为标准胎。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式做进一步的说明。

21.如图1所示,本实用新型所述胎冠轮廓,包括第一段弧,第二段弧。a点为轮胎赤道面与胎冠轮廓的交点,b点为胎肩的起始点;从a至b的胎冠轮廓依次为第一段冠弧、第二段冠弧。第一段冠弧和第二段弧相切,圆心分别在胎冠轮廓的内、外侧。

22.实施例1

23.所述试验胎第一段冠弧外径r1=680mm(圆心朝内),第二段冠弧外径 r2=1700mm(圆心朝外),具有2.4≤r2/r1≤2.6的关系。标准胎第一段冠弧外径r1=680mm(圆心朝内),第二段冠弧r2为直线,r2/r1无限大。

24.所述试验胎第二段冠弧的水平宽度a=40mm和胎冠水平宽度b=120mm具有 0.3≤a/b≤0.4的关系。标准胎第二段冠弧的水平宽度a=35mm和胎冠水平宽度 b=120mm,a/b=0.29。

25.实施例2

26.所述试验胎第一段冠弧外径r1=500mm(圆心朝内),第二段冠弧外径 r2=1200mm(圆心朝外),具有2.4≤r2/r1≤2.6的关系。标准胎第一段冠弧外径r1=500mm(圆心朝内),第二段冠弧r2为直线,r2/r1无限大。

27.所述试验胎第二段冠弧的水平宽度a=40mm和胎冠水平宽度b=100mm具有 0.3≤a/b≤0.4的关系。标准胎第二段冠弧的水平宽度a=28mm和胎冠水平宽度 b=100mm,a/b=0.28。

28.实施例3

29.所述试验胎第一段冠弧外径r1=800mm(圆心朝内),第二段冠弧外径 r2=2000mm(圆心朝外),具有2.4≤r2/r1≤2.6的关系。标准胎第一段冠弧外径r1=900mm(圆心朝内),第二段冠弧外径r2=650mm(圆心朝内),r2/r1=0.72。

30.所述试验胎第二段冠弧的水平宽度a=45mm和胎冠水平宽度b=120mm具有 0.3≤a/b≤0.4的关系。标准胎第二段冠弧的水平宽度a=60mm和胎冠水平宽度 b=120mm,a/b=0.5。

31.本技术采用具有上述胎冠轮廓结构的轮胎进行了接地压力印痕试验。试验轮胎和现有技术中全钢子午线轮胎除胎冠轮廓不同,其他结构完全相同,将轮胎安装同一标准的轮辋上,采用标准负荷、气压进行接地压力印痕测试,试验数据对比如表1所示。结果表明该项技术能够使全钢子午线轮胎接地印痕形状肩部印痕长度增加,轮胎接地过程中的印痕形状更加饱满,“矩形度”(轮胎印痕接地面积与轮胎接地短轴长度和长轴长度的乘积之比)更高,平均压强更小,轮胎的耐磨性更好。

32.表1:接地压力印痕测试

[0033][0034][0035]

进一步的,本技术采用具有上述胎冠轮廓结构的轮胎进行了耐久试验。将试验轮胎和现有技术中全钢子午线轮胎安装同一标准的轮辋上,采用相同的负荷、气压以及运转速度,按照国际标准测试轮胎耐久性能,直到该轮胎损坏为止。试验数据对比如表2所示。结果表明该项技术能够轮胎接地过程中应力分布更加均匀,减小轮胎行驶过程中的冠部变形,降低胎冠生热,进而提升轮胎的耐久性能。

[0036]

表2:耐久性能测试

[0037][0038]

制造采用本实用新型所述胎冠轮廓结构的全钢子午胎方法主要轮胎花纹模具加工实现,其成型方法与现有轮胎相同。成型后将轮胎硫化并检验、包装。

[0039]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专

业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1