一种前车门总成及汽车的制作方法

1.本实用新型涉及汽车零配件领域,具体涉及一种前车门总成及汽车。

背景技术:

2.前车门是汽车的重要组成部分,在整车设计中,门的抗冲击、抗凹、开闭品质成为评价车身设计成功与否的关键因素。现有技术中,为了满足前车门本身的刚度和强度,在前车门上布置了加强件,这些加强件焊接在前车门上,焊点均位于前门内板与加强件之间,因此这些加强件的组合未形成一个整体的结构,将外力吸收分解,因此需要增加这些加强件的厚度或者数量,这就造成成本的增加,同时不满足汽车轻量化的要求。

技术实现要素:

3.本实用新型的目的之一是针对目前前车门的结构为了满足前车门刚度和强度的需求而导致成本增加以及不满足轻量化的技术问题,提供一种前车门总成,目的之二是提出了带有上述前车门总成的汽车。

4.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

5.一种前车门总成,包括前门内板,所述前门内板上安装有加强横梁和v形加强件,所述加强横梁的两端分别与所述前门内板的两侧焊接,所述v形加强件的一端与加强横梁连接,另一端与所述前门内板的底侧焊接。

6.根据上述技术手段,由于加强横梁和v形加强件的相连接,且加强横梁的两端分别与所述前门内板的两侧焊接、v形加强件的一端与加强横梁连接,另一端与前门内板的底侧焊接,使得加强横梁和v形加强件与凹部之间形成了整体的结构,当车体发生碰撞时,形成了多个传力路径,可将碰撞力多方向的分解吸收,提高了前车门整体的刚度和强度,相比于现有技术,减少了加强件、高强板的使用数量,降低了汽车成本,实现了汽车的轻量化。

7.进一步,所述v形加强件的开口端与所述加强横梁焊接,所述v形加强件的闭合端与所述前门内板的底侧焊接,使得所述加强横梁和v形加强件的组合构造为三角形。

8.根据上述技术手段,由于加强横梁和v形加强件的组合构造为三角形,进一步提高了前车门的强度。

9.进一步,所述加强横梁的侧面与前门铰链加强板连接。

10.根据上述技术手段,提高了前门铰链加强板和加强横梁与前车门连接的稳定性。进一步,所述v形加强件包括两个相连接的加强板,两个所述加强板相对于所述加强横梁的中轴线轴对称。

11.根据上述技术手段,使得两个加强板可通过一个模具完成加工,降低了制造模具的成本。

12.进一步,所述加强板的厚度为0.5-0.7mm。

13.根据上述技术手段,相比于现有技术,节省了材料的使用,降低了成本。

14.进一步,所述加强板的材料为铁。

15.进一步,所述加强横梁布置在所述前门内板z方向的中部。

16.根据上述技术手段,进一步提高了前车门的强度。

17.一种汽车,包括车体,所述车体上安装有上述前车门总成。

18.与现有技术相比,本实用新型的有益效果:

19.本实用新型优化了前车门的力的传递路径,减少了加强件的使用,节约了成本,实现了汽车的轻量化。

附图说明:

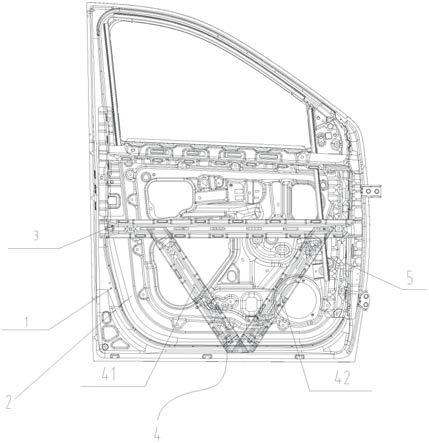

20.图1为本实用新型结构示意图。

21.图中标记:1-前门内板;2-凹部;3-加强横梁;4-v形加强件;41-加强板;42-加强板;5-前门铰链加强板。

具体实施方式

22.下面结合试验例及具体实施方式对本实用新型作进一步的详细描述。但不应将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型内容所实现的技术均属于本实用新型的范围。

23.本实施例提出了一种前车门总成,如图1所示,包括设置在前车门上的前门内板1,前门内板1设有凹部2,凹部2用于附件机构的安装。

24.前门内板1上安装有加强横梁3,当前车门关闭时,加强横梁3的轴向方向为x方向,当前车门打开至极限位置时,加强横梁3的轴向方向为y方向。

25.加强横梁3的两端均与凹部2的内侧壁(前门内板1的两侧)焊接,前门内板1还安装有v形加强件4,v形加强件4的一端(小端)与凹部2的内侧壁(前门内板1的底侧)焊接,另一端(大端)与加强横梁3焊接,使得加强横梁3与v形加强件4的组合构造为三角形。

26.通过设置了加强横梁3和v形加强件4,且加强横梁3的两端和v形加强件4的一端均与凹部2的内侧壁焊接,使得两者与凹部2构成了一个整体的结构,当汽车遭受碰撞力时,v形加强件4和和加强横梁3组成了多个力的传递通道,能将外力多方向分解吸收,同时使得前车内板1的下部形成至少三个封闭空间,提高了汽车前门的稳定性。且三角形的稳定结构进一步提高了汽车前门的强度。

27.本实施例中的v形加强件4的数量可以为多个,沿着加强横梁3的轴向方向依次均匀分布。

28.v形加强件4包括加强板41和加强板42,两者的一端相连接,另一端均与加强横梁3焊接,使得两者的组合构造为v型。本实施例中,加强板41和加强板42的形状以及材料相同,相对于加强横梁3轴线的中垂线轴对称,进而通过一个模具就可以完成加强板41和加强板42的生产,降低了模具成本。

29.凹部2内还布置有前车门铰链加强板5,前车门铰链加强板5与凹部2的内侧壁相连接为现有技术,可提高前车门安装部位的刚度和连接强度,本实施例中加强横梁3的侧面与前车门铰链加强板5焊接,在保证汽车前门的强度和刚度的前提下,提高了前车门铰链加强板5以及加强横梁3与前车门连接的稳定性。本实施例中,加强横梁3布置在前门内板1的z方向的中部。

30.由于v形加强件4、加强横梁3和凹部2之间形成了整体结构,因此相比于现有技术,可减小加强件的厚度,本实施例中令加强板41和加强板42的厚度为0.5-0.7mm,材料为铁,进一步的,减少了材料的使用,降低了成本,实现了汽车的轻量化。

31.本实施例还提出了一种汽车,包括车体,车体上装配有上述前车门总成。

技术特征:

1.一种前车门总成,包括前门内板(1),其特征在于:所述前门内板(1)上安装有加强横梁(3)和v形加强件(4),所述加强横梁(3)的两端分别与所述前门内板(1)的两侧焊接,所述v形加强件(4)的一端与加强横梁(3)连接,另一端与所述前门内板(1)的底侧焊接。2.根据权利要求1所述的前车门总成,其特征在于:所述v形加强件(4)的开口端与所述加强横梁(3)焊接,所述v形加强件(4)的闭合端与所述前门内板(1)的底侧焊接,使得所述加强横梁(3)和v形加强件(4)的组合构造为三角形。3.根据权利要求1所述的前车门总成,其特征在于:所述加强横梁(3)的侧面与前门铰链加强板(5)连接。4.根据权利要求3所述的前车门总成,其特征在于:所述v形加强件(4)包括两个相连接的加强板(41,42),两个所述加强板(41,42)相对于所述加强横梁(3)的中轴线轴对称。5.根据权利要求4所述的前车门总成,其特征在于:所述加强板(41,42)的厚度为0.5-0.7mm。6.根据权利要求4所述的前车门总成,其特征在于:所述加强板(41,42)的材料为铁。7.根据权利要求1所述的前车门总成,其特征在于:所述加强横梁(3)布置在所述前门内板(1)z方向的中部。8.一种汽车,包括车体,其特征在于:所述车体上安装有如权利要求1-7任一所述的前车门总成。

技术总结

本实用新型公开了一种前车门总成及汽车,前车门总成包括前门内板,所述前门内板上安装有加强横梁和V形加强件,所述加强横梁的两端分别与所述前门内板的两侧焊接,所述V形加强件的一端与加强横梁连接,另一端与所述前门内板的底侧焊接。本实用新型优化了前车门的力的传递路径,减少了加强件的使用,节约了成本,实现了汽车的轻量化。现了汽车的轻量化。现了汽车的轻量化。

技术研发人员:王秋银 墙懿 罗青峰

受保护的技术使用者:东风小康汽车有限公司重庆分公司

技术研发日:2021.09.13

技术公布日:2022/1/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1