一种汽车前围隔热隔音垫的制作方法

1.本实用新型涉及一种汽车前围隔热隔音垫,属于汽车零部件制造技术领域。

背景技术:

2.随着汽车技术的快速发展,汽车的nvh越来越受到消费者的关注。各个主机厂为解决发动机舱传来的热量和噪音问题,都会选择在驾驶舱前壁处,安装前围隔热隔音垫进行控制。目前,主要有2种工艺。第一种是目前大多数车企选择的eva加pu发泡结构制备而成,该种材料结构隔音隔热性能较好,但因为eva是通过各种化学物质挤出吸塑混炼而成,往往含有大量的添加剂和有机物小分子。eva直接贴附在发动机舱上,导致在高温下,部分添加剂和有机物小分子分解,释放有毒气体,通过各种线束孔进入驾驶舱,危害乘客身体。其次,eva属于混合物,往往密度较高,一般使用的eva密度在4-7kg/m3,大面积使用,导致整个零件较重,严重影响整车轻量化。第二种是双层废毛毡结构,该种结构的优势在于轻量化,柔性化,但是缺点也很明显,因为毛毡自身的压缩回弹性性能,往往会导致材料成型后,反弹,导致零件在部分噪音频率范围内隔音性能下降,影响乘客舱的nvh性能,其次因为只靠毛毡自身进行粘合,局部地区可能粘结不牢固,零件的尺寸不稳定,导致零件装配误差。综上,如何利用现有技术,材料和工艺,提供一种前围隔热隔音垫,既能满足整车轻量化的要求,又能满足nvh性能的要求,是目前本领域急需要解决的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是,克服现有技术的缺点,提供一种轻量化汽车内饰前围隔热隔音垫。

4.为了解决以上技术问题,本实用新型的技术方案为:一种汽车前围隔热隔音垫,包括铺设于汽车前舱盖上的隔热隔音垫本体,所述隔热隔音垫本体的形状与汽车前舱盖钣金型面相适配,所述隔热隔音垫本体隔音隔热垫本体的左右两端开有十字形孔,所述十字形孔内穿有前舱钣金直钉,所述前舱钣金直钉固定于汽车前舱盖上并通过防脱卡扣进行加固;

5.所述隔热隔音垫本体包括由上而下依次层叠粘接而成的起隔音作用的pet重质毛毡层、用于粘结上下两层毛毡层的pe/pa/pe膜层、起隔热和隔音作用的eva切片层及用于吸音的pet轻质毛毡层。

6.进一步的,所述pet重质毛毡层是由通过气流成网工艺制备而成,其内部的纤维形成密实结构,但是仍会保留一定的孔隙。厚度在10-15mm,材料克重在1000-1100g/m2。

7.进一步的,所述pe/pa/pe膜克重在20g/m

2-40 g/m2。

8.进一步的,所述pet软质毛毡层的内部纤维通过气流成网工艺制备形成中空三维网状结构,厚度在25-35mm,材料克重在600-700g/m2。

9.进一步的,所述pe/pa/pe膜层与pet重质毛毡层、pet轻质毛毡层之间通过高压高热水蒸气穿透后将其内部的低密度pet聚酯纤维自融而粘结定型成一体。

10.进一步的,所述低密度pet纤维的比例在10%-15%。

11.相对现有结构,本实用新型具有以下有益效果:

12.1.该结构与传统的eva+pu发泡结构相比,具有轻量化优点,大幅减少eva材料的使用,可以直接避免eva材料接触发动机高温区域,降低有害气体的释放,也大幅降低零件重量和成本。

13.2. 该结构与双层毛毡相比,可以利用前期sea分析模拟噪声结果,有效针对噪声贡献较大的区域,进行精准隔声,同时内含pe/pa/pe膜和低密度pet聚酯纤维,受热自融粘结牢固,可规避毛毡材料自身粘结不牢固和局部回弹带来的缺点,可以满足更高的声学性能曲线和装配要求。

附图说明

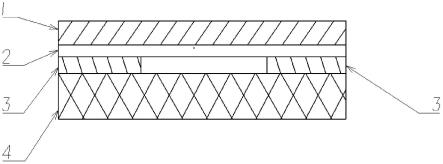

14.图1 是本实用新型的结构示意图。

15.附图说明:1

‑ꢀ

pet重质毛毡层、2-pe/pa/pe膜层、3-eva切片层、4-pet轻质毛毡层。

具体实施方式

16.下面结合附图进一步阐明本实用新型。

17.本实施例提供了一种前围隔热隔音垫,其结构从上到下为: pet重质毛毡层1, pe/pa/pe膜层2, eva切片层3及 pet轻质毛毡层4。

18.其中,pet重质毛毡层的厚度在10-15mm,材料克重在1000-1100g/m2。pe/pa/pe膜克重在20g/m2-40 g/m2。eva切片根据sea(统计能量分析法)分析模拟,计算出零件不同部位对吸隔音的贡献值,针对贡献值较大区域,通过eva吸塑成型而成,密度为4-6kg/m3。pet软质毛毡层的厚度在25-35mm,材料克重在600-700g/m2。上述pet重质毛毡层和pet软质毛毡层的粘结方式为:高压高热下的水蒸汽通过模具中的下模穴表面的孔穿透整个pe/pa/pe膜层和毛毡层,使得 pe/pa/pe膜层和重质毛毡层和轻质毛毡层内部的低密度pet聚酯纤维发生自融,粘结,最终通过模具压合定型,其中低密度pet纤维的比例在10%-15%。

19.本实施例提供的前围隔热隔音垫的结构与传统的eva+pu发泡结构相比,具有轻量化优点,大幅减少eva材料的使用,可以直接避免eva材料接触发动机高温区域,降低有害气体的释放,也大幅降低零件重量和成本。同时,该结构与双层毛毡相比,可以利用前期sea分析模拟噪声结果,有效针对噪声贡献较大的区域,进行精准隔声,同时内含pe/pa/pe膜和低密度pet聚酯纤维,受热自融粘结牢固,可规避毛毡材料自身粘结不牢固和局部回弹带来的缺点,可以满足更高的声学性能曲线和装配要求。

20.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

技术特征:

1.一种汽车前围隔热隔音垫,包括铺设于汽车前舱盖上的隔热隔音垫本体,所述隔热隔音垫本体的形状与汽车前舱盖钣金型面相适配,其特征在于:所述隔热隔音垫本体隔音隔热垫本体的左右两端开有十字形孔,所述十字形孔内穿有前舱钣金直钉,所述前舱钣金直钉固定于汽车前舱盖上并通过防脱卡扣进行加固;所述隔热隔音垫本体包括由上而下依次层叠粘接而成的起隔音作用的pet重质毛毡层、用于粘结上下两层毛毡层的pe/pa/pe膜层、起隔热和隔音作用的eva切片层及用于吸音的pet轻质毛毡层。2.根据权利要求1所述的汽车前围隔热隔音垫,其特征在于:所述pet重质毛毡层是通过气流成网工艺制备而成的厚度在10-15mm,材料克重在1000-1100g/m2的隔音层。3.根据权利要求1所述的汽车前围隔热隔音垫,其特征在于:所述pe/pa/pe膜克重在20g/m

2-40 g/m2。4.根据权利要求1所述的汽车前围隔热隔音垫,其特征在于:所述pet轻质毛毡层的内部纤维通过气流成网工艺制备形成中空三维网状结构,厚度在25-35mm,材料克重在600-700g/m2。5.根据权利要求1所述的汽车前围隔热隔音垫,其特征在于:所述pe/pa/pe膜层与pet重质毛毡层、pet轻质毛毡层之间通过高压高热水蒸气穿透后将其内部的低密度pet聚酯纤维自融而粘结定型成一体。6.根据权利要求5所述的汽车前围隔热隔音垫,其特征在于:所述低密度pet纤维的比例在10%-15%。

技术总结

本实用新型涉及一种汽车前围隔热隔音垫,包括铺设于汽车前舱盖上的隔热隔音垫本体,所述隔热隔音垫本体的形状与汽车前舱盖钣金型面相适配,所述隔热隔音垫本体隔音隔热垫本体的左右两端开有十字形孔,所述十字形孔内穿有前舱钣金直钉,所述前舱钣金直钉固定于汽车前舱盖上并通过防脱卡扣进行加固;所述隔热隔音垫本体包括由上而下依次层叠粘接而成的起隔音作用的PET重质毛毡层、用于粘结上下两层毛毡层的PE/PA/PE膜层、起隔热和隔音作用的EVA切片层及用于吸音的PET轻质毛毡层。本实用新型具有轻量化优点,降低有害气体的释放,也大幅降低零件重量和成本,同时还可以满足更高的声学性能曲线和装配要求。声学性能曲线和装配要求。声学性能曲线和装配要求。

技术研发人员:邱大龙 余斌 王权锋 郑苗苗 尚善春 孙苑乘 谢军

受保护的技术使用者:上汽大通汽车有限公司

技术研发日:2021.11.30

技术公布日:2022/8/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1