一种低扁平轮胎的制作方法

1.本实用新型涉及充气轮胎技术领域,具体涉及一种低扁平轮胎。

背景技术:

2.低扁平轮胎是指断面高与断面宽的比值小于0.7或0.65的轮胎,其具有提高轮胎刚性及操控稳定性、提高轮胎高速性能以及改善轮胎磨损均匀性以提高轮胎使用寿命的优点。“高反包”是一种常用轮胎胎体结构类型,是指胎体帘布经过子口部位,反包到胎侧,且帘布端点反包到超过胎侧部j点的肩部区域;普通反包是指胎体帘布经过子口部位,反包到胎侧,但帘布端点反包在sw线以下区间。“高反包”大多用于扁平比≤45%的轮胎,主要是为了避开胎侧区间的部件端点集中,由于低扁平轮胎肩部过渡较陡,在硫化时胶囊肩部伸张容易出现异常,且由于肩部胶料的流动,会对胎体帘布层产生挤压,从而导致“高反包”胎体帘布肩部自由端受力更加明显,容易打折,为抑制肩部胶料流动对高反包帘布层自由端的挤压,需要增加胎侧胶厚,但胎侧胶太厚,会影响轮胎使用性能,具体见图2。为解决上述问题,现有技术还可使用与产品匹配性较高的专用胶囊来硫化,令胶囊伸张时在轮胎肩部可以充分填充,抑制高反包帘布自由端受力打折问题,但使用与产品匹配性较高的专用胶囊,生产成本高,会增加企业生产负担,且不稳定,无法从根本上杜绝胎体帘布打折问题。

技术实现要素:

3.为解决上述技术问题,本实用新型将“高反包”改为普通反包,同时优化胎体帘布普通反包端点位置、三角胶端点位置以及胎侧部rc胶端点位置,以避开胎侧区间的部件端点集中,从而解决了“高反包”轮胎结构硫化时胎体反包帘布自由端受力易打折的问题,此外,本实用新型的轮胎在硫化时无需使用专门胶囊,避免增加企业生产成本的问题,具体技术方案如下:

4.一种低扁平轮胎,包括胎冠部、胎侧部、胎圈部以及沿轮胎径向由胎冠部向内侧依次设置的帘布层和内衬层,所述帘布层为长度不等的两层,两层所述帘布层均由轮胎内轮廓中心依次沿胎冠部、胎侧部以及胎圈部延伸并经过轮胎子口部位反包至胎侧,且两帘布层反包端点均位于轮胎sw线以下,并分别置于胎圈三角胶顶部三角胶端点两侧。

5.优选的,还包括设置在胎侧部内侧并与帘布层相连的胎腰部。

6.优选的,内层的所述帘布层经过轮胎子口部位反包至三角胶底端,且内层帘布层反包端点距胎踵d点距离a=4~10mm。

7.优选的,外层的所述帘布层经过轮胎子口部位反包至内层帘布层反包端点上方,且外层帘布层反包端点距胎踵d点距离b=25~35mm。

8.优选的,所述胎圈三角胶顶部三角胶端点设置在外层帘布层反包端点下方,且该三角胶端点距外层帘布层反包端点的距离c=5~15mm。

9.优选的,所述胎圈三角胶厚度为2.8~3.5mm。

10.优选的,所述胎侧部rc胶端点位于sw线以下、内层帘布层反包端点上方,且该胎侧

部rc胶端点距内层帘布层反包端点的距离d=5~15mm。

11.优选的,所述胎侧部厚度为2.5~3.5mm。

12.由以上技术方案可知,本实用新型具有如下有益效果:

13.1.本实用新型中,通过重新调整帘布结构,由单层高反包改为两层普通反包,且两层帘布层均经过轮胎子口部位反包至胎侧部,两层普通帘布层的反包结构能保证胎侧帘布强度,可从根本上杜绝高反包结构肩部胎体帘布自由端由于硫化时受胎侧胶料流动挤压而产生帘布打折的问题,同时,两层帘布层反包端点分别位于三角胶顶部三角胶端点两侧,与现有普通反包结构相比,可以有效避开胎侧区间的部件端点集中。

14.2.本实用新型采用优化的三角胶设计,避开胎侧区间的部件端点集中的同时,能够有效地与该普通反包帘布层紧密贴合,与现有三角胶设计相比,更低更薄,避免与普通反包帘布紧密贴合时出现凹坑,而导致工艺缺陷。

15.3.本实用新型采用优化的胎侧设计,使得胎侧部rc胶端点避开在胎侧区间与其他部件端点集中,同时也可以减薄胎侧胶厚,以增加胎侧曲挠区的挠度,提升轮胎使用性能。

附图说明

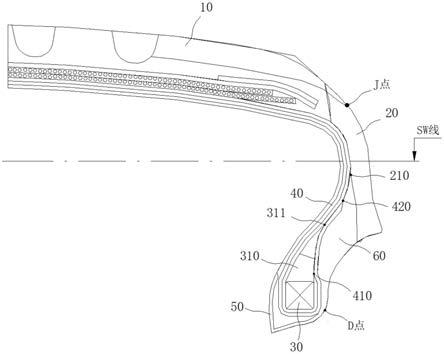

16.图1为本实用新型的结构示意图;

17.图2为现有技术中胎体帘布打折的示意图。

18.图中:10、胎冠部;20、胎侧部;210、rc胶端点;30、胎圈部;310、胎圈三角胶;311、三角胶端点;40、帘布层;410、内层帘布层反包端点;420、外层帘布层反包端点;50、内衬层;60、胎腰部。

具体实施方式

19.以下结合附图和具体实施例,对本实用新型进行详细说明,在详细说明本实用新型各实施例的技术方案前,对所涉及的名词和术语进行解释说明,在本说明书中,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

20.本实用新型中,为方便理解,做出如下解释,j点是指胎面花纹截止点;d点为胎踵点;rc胶为胎侧耐磨胶;sw线指轮廓最宽处截面线。

21.实施例1:

22.参照图1,一种低扁平轮胎,包括胎冠部10、胎侧部20、胎圈部30以及沿轮胎径向由胎冠部向内侧依次设置的帘布层40和内衬层50,其中,胎冠部设置在轮胎的径向最外层,胎侧部20设置在胎冠部周侧,胎圈部30设置在轮胎的径向最内层,并且在胎冠部内侧设置带束层,帘布层设置在带束层内侧,内衬层设置在帘布层内侧,具体的,该帘布层包括两层长度不等的层体,两层帘布层均是由轮胎内轮廓中心依次沿胎冠部、胎侧部以及胎圈部延伸并经过轮胎子口部位反包至胎侧,该两帘布层反包端点均位于轮胎sw线以下,并分别置于胎圈三角胶310顶部三角胶端点311两侧,这样一来,本实用新型的低扁平轮胎将“高反包”改为普通反包,同时调整胎体帘布层端点位置、三角胶端点位置,不使用“高反包”也能够达到避开胎侧区间的部件端点集中。

23.作为本实用新型优选的技术方案,该低扁平轮胎还包括设置在胎侧部20内侧并与帘布层40相连的胎腰部60,利用该胎腰部胶料对轮胎本体形成支撑。

24.作为本实用新型优选的技术方案,位于轮胎内层的帘布层40经过轮胎子口部位反包至三角胶底端,且内层帘布层反包端点410距胎踵d点距离a=4mm,而外层的帘布层依次经过轮胎子口部位、三角胶并反包至内层帘布层反包端点上方,且外层帘布层反包端点420距胎踵d点距离b=25mm,进一步的,胎圈三角胶310顶部三角胶端点311设置在内层帘布层反包端点下方,且该三角胶端点距内层帘布层反包端点的距离c=5mm,由此,本实用新型通过重新调整帘布层结构,由一层高反包结构改为两层普通反包结构,既能保证胎侧帘布强度,也可以杜绝高反包结构肩部胎体帘布层自由端由于硫化时受胎侧胶料流动挤压而产生帘布打折的问题,同时,胎圈部三角胶端点位于两层帘布层反包端点两侧,可避开胎侧区间的部件端点集中;此外,内层帘布层反包端点止于三角胶底端,且外层帘布层反包端点经过三角胶并止于内层帘布层,由此可实现该两层帘布层与三角胶的紧密贴合。

25.进一步的,本实用新型的胎圈三角胶310的厚度为2.8mm。

26.进一步的,本实用新型采用优化胎侧设计,将胎侧部rc胶端点210设在内层帘布层反包端点上方,且该胎侧部rc胶端点距内层帘布层反包端点的距离d=5mm,使得胎侧rc胶端点避开在胎侧区间与其他部件端点集中,由此可以减少胎侧胶厚,从而可以增加胎侧曲挠区的挠度,提升轮胎的使用性能。

27.实施例2:

28.参照图1,一种低扁平轮胎,包括胎冠部10、胎侧部20、胎圈部30以及沿轮胎径向由胎冠部向内侧依次设置的帘布层40和内衬层50,其中,胎冠部设置在轮胎的径向最外层,胎侧部20设置在胎冠部周侧,胎圈部30设置在轮胎的径向最内层,并且在胎冠部内侧设置带束层,帘布层设置在带束层内侧,内衬层设置在帘布层内侧,具体的,该帘布层包括两层长度不等的层体,两层帘布层均是由轮胎内轮廓中心依次沿胎冠部、胎侧部以及胎圈部延伸并经过轮胎子口部位反包至胎侧,该两帘布层反包端点均位于轮胎sw线以下,并分别置于胎圈三角胶310顶部三角胶端点两侧,这样一来,本实用新型的低扁平轮胎将“高反包”改为普通反包,同时调整胎体帘布层端点位置、三角胶端点位置,不使用“高反包”也能够达到避开胎侧区间的部件端点集中。

29.作为本实用新型优选的技术方案,该低扁平轮胎还包括设置在胎侧部20内侧并与帘布层40相连的胎腰部60,利用该胎腰部胶料对轮胎本体形成支撑。

30.作为本实用新型优选的技术方案,位于轮胎内层的帘布层40经过轮胎子口部位反包至三角胶底端,且内层帘布层反包端点410距胎踵d点距离a=10mm,而外层的帘布层依次经过轮胎子口部位、三角胶并反包至内层帘布层反包端点上方,且外层帘布层反包端点420距胎踵d点距离b=35mm,进一步的,胎圈三角胶310顶部三角胶端点311设置在内层帘布层反包端点下方,且该三角胶端点距内层帘布层反包端点的距离c=15mm,由此,本实用新型通过重新调整帘布层结构,由一层高反包结构改为两层普通反包结构,既能保证胎侧帘布强度,也可以杜绝高反包结构肩部胎体帘布层自由端由于硫化时受胎侧胶料流动挤压而产生帘布打折的问题,同时,胎圈部三角胶端点位于两层帘布层反包端点两侧,可避开胎侧区间的部件端点集中;此外,内层帘布层反包端点止于三角胶底端,且外层帘布层反包端点经过三角胶并止于内层帘布层,由此可实现该两层帘布层与三角胶的紧密贴合。

31.进一步的,本实用新型的胎圈三角胶310的厚度为3.5mm。

32.进一步的,本实用新型采用优化胎侧设计,将胎侧部rc胶端点210设在内层帘布层

反包端点上方,且该胎侧部rc胶端点距内层帘布层反包端点的距离d=15mm,使得胎侧rc胶端点避开在胎侧区间与其他部件端点集中,由此可以减少胎侧胶厚,从而可以增加胎侧曲挠区的挠度,提升轮胎的使用性能。

33.为验证本实用新型中采用普通反包结构的轮胎在硫化时表现,现选取同一规格的轮胎进行实验,轮胎分为高反包结构+普通硫化胶囊、高反包结构+专用胶囊以及本实用新型设计结构+普通胶囊三组分别进行硫化实验,并在硫化结束后分别对硫化后的轮胎胎体帘布打折率进行检测,具体检测结果如下表:

[0034][0035]

由上述实验可知,采用本实用新型的轮胎设计结构+普通胶囊的模式,可从根本上解决“高反包”结构硫化时胎体帘布自由端受力易打折问题,这是因为本实用新型的普通反包轮胎结构可从根本上杜绝高反包结构肩部胎体帘布自由端由于硫化时受胎侧胶料流动挤压而产生帘布打折的问题,同时,本实用新型通过优化三角胶以及胎侧部胶体结构,避免胎侧区间部件端点的集中,在减薄胎侧胶厚的同时,增加胎侧曲挠区的挠度,以提升轮胎的使用性能。

[0036]

以上所述实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1