一种车用副仪表台功能性拉手的制作方法

1.本实用新型涉及汽车内饰技术领域,尤其涉及车用副仪表台功能性拉手。

背景技术:

2.目前市场上suv等车型热销,由于车身重心高,在行驶过程中,尤其是颠簸路面,车身晃动幅度相对比较大,此时只有顶棚处的上车拉手可以抓扶,况且抓扶位置比较高,不容易抓扶,而副仪表台处基本上没有可抓扶的构件,导致汽车行驶中人体在车内摇晃,无法找到着力点,存在一定的安全隐患。目前受限于内饰材料及开发成本,很多车型不配置可抓扶的构件,极少数车型此处使用真铝制品构件,造型简单、成本高,与整个内饰风格协调性差,碰撞中易造成人员受伤。

3.归纳而言,现有技术存在以下弊端:一是车用副仪表台功能性上车拉手,为了保证拉手强度,一般采用铸铝或不锈钢,而目前的浇铸工艺局限性很大,结构上:难以成型汽车上内饰塑料件与塑料件的装配结构,外观上:无法成型特殊的造型,表面处理单一,无法采用喷涂、电镀、包覆等装饰工艺;二是所铸产品重量重、成本高,与目前整车内饰轻量化相违背;三是铸铝、不锈钢制拉手容易造成人员受伤。

技术实现要素:

4.本实用新型的目的在于,针对上述问题,提供一种车用副仪表台功能性拉手,加以解决。

5.为实现以上目的,本实用新型采用如下技术方案:

6.一种车用副仪表台功能性拉手,其总成包括拉手骨架、表皮、拉手饰板、拉手饰条和u型卡扣,其特征在于,所述拉手骨架设有抓手口,抓手部位设有贯通的空腔,另设有双边卡扣安装头、u型卡扣安装座、拉手限位销孔、螺钉孔、拉手限位孔、饰条主限位孔和饰条辅限位孔,所述表皮设有表皮抓手口,并缝纫有缝线,所述表皮抓手口对应于拉手骨架抓手口,通过胶水与拉手骨架固定在一起,构成拉手分总成一,所述拉手饰板设有饰板抓手口,所述拉手饰条设有饰条抓手口,并设有饰条副定位柱、饰条主定位柱、饰条限位销、饰条u型卡扣头,所述拉手饰条对应于饰板抓手口,与拉手饰板固定在一起,构成拉手分总成二,所述u型卡扣安装在拉手骨架的u型卡扣安装座上,所述拉手分总成二通过的饰条副定位柱、饰条主定位柱、饰条限位销、饰条u型卡扣头,分别对应压入拉手分总成一的拉手骨架上饰条辅限位孔、饰条主限位孔、拉手限位销孔和已安装u型卡扣的拉手骨架的u型卡扣安装座,与所述拉手分总成一,定位卡合固定在一起,组装成总成,所述总成固定在副仪表台上。

7.所述拉手饰板设有饰板焊接筋,所述拉手饰条设有饰条焊接孔,与拉手饰板的饰板焊接筋相对应,二者通过焊接固定在一起,构成拉手分总成二。

[0008] 所述总成通过定位结构、卡扣和螺钉,固定在副仪表台上。

[0009] 所述拉手饰板表面设有喷漆层。

[0010] 所述拉手饰条表面设有电镀层。

[0011]

本实用新型车用副仪表台功能性拉手,设计科学、合理,构造美观、简单,通过拉手骨架空腔结构,以及牢靠的安装定位策略,使其既减轻重量,又满足整车拉手强度要求,通过pvc包覆使其形成软质表面,通过缝纫、喷漆、电镀工艺提升了整个拉手总成的品质,同时降低了成本,作用可靠,使用安全。

附图说明

[0012]

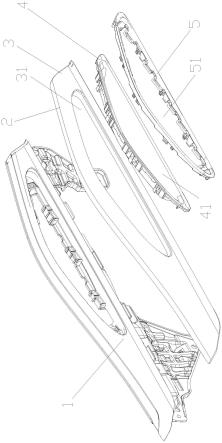

图1为本实用新型爆炸示意图;

[0013]

图2为本实用新型拉手骨架示意图;

[0014]

图3为本实用新型拉手骨架局部剖视示意图;

[0015]

图4为本实用新型拉手饰条示意图;

[0016]

图5为本实用新型u型卡扣示意图;

[0017]

图6为本实用新型双边卡扣示意图;

[0018]

上述附图中:1-拉手骨架,2-表皮缝线,3-表皮,4-拉手饰板,5-拉手饰条,10-空腔,11-限位孔,12-螺钉孔,13-u型卡扣安装座,14-饰条辅助限位孔,15-饰条主限位孔,16-拉手限位销孔,17-双边卡扣安装头,18-进气口一,19-进气口二,31-表皮抓手口,41-饰板抓手口,51-饰条抓手口,54-饰条副定位柱,55-饰条主定位柱,56-饰条限位销,57-饰条u型卡扣头,6-u型卡扣,7-双边卡扣。

[0019]

下面结合附图和实施例对本实用新型作进一步的说明。

具体实施方式

[0020]

为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图,对本实用新型进一步阐述。

[0021]

如图1至图4所示,一种车用副仪表台功能性拉手,其总成包括拉手骨架1、表皮缝线2、表皮3、拉手饰板4、拉手饰条5和 u型卡扣6。

[0022]

所述拉手骨架1是由注塑机将高温融化后的pc+abs-lgf30材料通过模具进胶口21压入模腔,同时由进气孔向模腔内冲入高压氮气,在模腔内成型中部气道,最终在所成型的拉手骨架形成进气口一18、进气口二19和空腔10,这种拉手骨架1的结构,在手持(抓手)部位具有贯通的空腔10结构,不仅达到增强扶手强度的目的,同时又能减轻重量。此外,拉手骨架1注塑成型包含复杂的安装结构,其中包括:3个双边卡扣安装头17、8个u型卡扣安装座13、6个拉手限位销孔16、7个螺钉孔12、3个拉手限位孔11、饰条主限位孔15、饰条辅限位孔14,这些安装结构实现与其它内饰件互相装配的功能。所述拉手骨架1还设有抓手口。

[0023]

所述表皮3为pvc材料,由两块形状、颜色不同,厚度相同的pvc表皮,通过人工使用缝纫机拼缝在一起,完成一次缝纫,包覆缝线2,是在第一次缝纫完成基础上,通过人工使用双线缝纫机对包覆表皮3进行二次缝纫,完成若干条装饰缝线2。所述表皮3对应拉手骨架1抓手口,设有表皮抓手口31。

[0024]

所述拉手骨架1与pvc表皮3通过胶水粘合固定在一起,首先对塑料拉手骨架1及表皮3的包覆区域进行喷胶,然后在70-80℃温度下烘烤3-5min进行胶水活化,最后将活化后的包覆表皮3的表皮抓手口31,对应与扶手骨架1抓手口,与扶手骨架1进行粘合、拉伸、平整、包边、修剪,实现拉手骨架1表面由软质表皮3覆盖的目的,形成分总成一,从而提升拉手

品质,对人体起到一定的缓冲、保护作用。

[0025]

所述拉手饰板4通过注塑成型,表面有喷漆层,通过喷漆层的纹路和颜色,对人员起提示作用,同时起装饰作用,所述拉手饰板4的结构,注塑成型形成13根拉手饰板焊接筋,达到装配和装饰、提示的目的,并提高拉手总成品质。所述拉手饰板4设有饰板抓手口41,所述拉手饰条5通过注塑成型,设有饰条抓手口51,结构部分成型13个拉手饰条焊接孔、与拉手饰板4的13根拉手饰板焊接筋相对应,另包括饰条副定位柱54、饰条主定位柱55、6根饰条限位销56、8个饰条u型卡扣头57。所述拉手饰条5表面装饰部分有电镀处理层,起保护构件和装饰提示作用。拉手饰板4上的13根拉手饰板焊接筋,同时穿过拉手饰条焊接孔,通过超声波焊接设备,使两塑料件拉手饰板4与拉手饰条5的饰板抓手口41和饰条抓手口51对应,形成一个整体,达到装配和装饰、提示的目的,形成分总成二。

[0026]

在拉手骨架1与表皮3粘合形成的整体上,将8颗塑料嵌入式u型卡扣6(图5所示)装在8个拉手骨架1的u型卡扣安装座13上,将拉手饰板4与拉手饰条5形成的分总成二整体,通过饰条副定位柱54、饰条主定位柱55、6根饰条限位销56、8根饰条u型卡扣头57,同时压入拉手骨架1上饰条辅限位孔14、饰条主限位孔15、6个拉手限位销孔16和已装8 颗u型卡扣6的拉手骨架1与pvc表皮3粘合形成的分总成一整体,且是各拉手口对应,组成拉手总成。

[0027]

所述拉手总成安装在汽车副仪表台上。首先,将3个塑料双边卡扣7(图6所示),安装于拉手骨架1上的双边卡扣安装头17上,拉手总成的拉手限位孔11与副仪表台上设有的拉手辅助定位柱正对推入,同时3个已装双边卡扣7的双边卡扣安装头17,与副仪表台上三个拉手双边卡扣安装孔进行卡紧,形成预安装,通过4个m5螺钉,分别穿过4个拉手螺钉孔12,与副仪表板台总成上的拉手安装支架螺接,另通过3个m5螺钉,分别与副仪表板台总成上的安装点螺接,这样使拉手总成与副仪表板台总成形成一个整体,结构更加牢靠,达到所要求的强度。

[0028]

基于上述,本实用新型能够在副仪表台手部容易触碰处提供着力点,通过气辅注塑骨架空腔结构,以及牢靠的安装定位策略,使其既减轻重量,又满足整车拉手强度要求,通过pvc包覆使其形成软质表面,通过缝纫、喷漆、电镀工艺提升了整个拉手总成的外观品质,同时降低了成本。

[0029]

除以上所述外,本实用新型还可以有其它实施方式,在此不作一一赘述,凡是采用等同替换或等效变换形成的技术方案,均属于本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1