一种耐磨型汽车排气管挂钩的制作方法

1.本实用新型涉及汽车配件领域,尤其涉及一种耐磨型汽车排气管挂钩。

背景技术:

2.目前,汽车排气系统总成通过排气管挂钩连接在汽车底板上,由于发动机的振动以及排气激励的影响,导致汽车排气管的振动比较大,而此类振动会通过排气管挂钩传递至车身底板,进而引起车身底板振动。为了实现振动衰减,采用橡胶吊耳与排气管挂钩配合的结构来安装排气系统总成,排气管挂钩的一端焊接在汽车车身底板上,另一端装配橡胶吊耳,并通过橡胶吊耳与汽车排气系统总成连接。

3.一般的排气管挂钩为空心管构件,包括用于装配橡胶吊耳的橡胶吊耳装配段、用于与车身底板焊接的焊接段,吊耳装配段与焊接段之间折弯成l形结构,橡胶吊耳装配段从橡胶吊耳的吊耳孔内穿过,进而使橡胶吊耳套装在排气管挂钩上,橡胶吊耳在使用过程中套设在挂钩表面的橡胶材质会出现老化变硬的情况,硬化的橡胶抵于防滑落部,不方便人们对橡胶吊耳的拆卸更换。

技术实现要素:

4.本实用新型提出的一种耐磨型汽车排气管挂钩,解决了目前挂钩上橡胶吊耳硬化不便于更换的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种耐磨型汽车排气管挂钩,包括圆柱状的焊接体、挂钩体以及安装在挂钩体上的吊耳,所述焊接体与挂钩体之间形成l形的弯折部,所述焊接体上设有支撑机构,所述挂钩体上设有环形凸沿,所述挂钩体的端部安装有凸头,所述凸头连接有螺纹杆,所述凸头通过螺纹杆螺纹连接在挂钩体的端部,所述吊耳安装在环形凸沿与凸头之间,所述凸头上设有用于固定吊耳的稳定机构。

6.作为本实用新型的一种优选方案,所述稳定机构包括转动连接在凸头上的转动套,所述转动套上焊接有均匀分布的固定板,所述固定板上均焊接有限位杆,所述吊耳的侧壁上开设有与限位杆相匹配的限位孔。

7.作为本实用新型的一种优选方案,所述限位杆是由套杆、活动杆、引导头以及压缩弹簧构成,所述活动杆滑动连接在套杆内,所述压缩弹簧位于套杆内并与活动杆的一端连接,所述引导头安装在活动杆的端部。

8.作为本实用新型的一种优选方案,所述引导头的外径与套杆的外径相等,所述引导头的外径和限位孔的内径相等。

9.作为本实用新型的一种优选方案,所述支撑机构包括固定在焊接体上的固定盘,所述固定盘的上方设有支撑环板,所述固定盘的下方设有连接环,所述支撑环板与连接环之间连接有均匀分布的支撑杆,且所述支撑杆均与固定盘滑动连接,所述焊接体的柱体上螺纹连接有螺纹套,所述连接环上设有挡块,且所述挡块与螺纹套抵触。

10.作为本实用新型的一种优选方案,所述凸头的环形侧壁上开设有均匀分布的螺纹

孔,所述转动套上螺纹连接有锁紧螺栓,所述转动套通过锁紧螺栓配合螺纹孔固定在凸头上。

11.本实用新型中:

12.该排气管挂钩通过设置便于拆装的凸头,在拆卸橡胶吊耳时通过将凸头取下,即可方便的将吊耳进行拆卸安装,便利性强,且通过多个限位杆能够对安装后的吊耳进行有效固定,稳定性好;

13.该排气管挂钩通过在焊接体端部设置有支撑环板,当焊接体焊接后,通过将支撑环板抵在相应位置,即可实现对焊接处的加固,减小汽车运行震动对焊接部位的影响,提高该排气管挂钩的稳定性。

附图说明

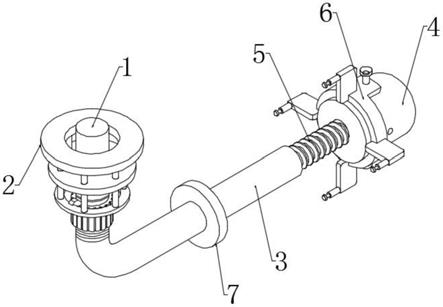

14.图1为本实用新型的结构示意图;

15.图2为本实用新型稳定机构的结构示意图;

16.图3为本实用新型支撑机构的结构示意图;

17.图4为本实用新型限位杆的结构示意图;

18.图5为本实用新型吊耳安装的结构示意图。

19.图中:1、焊接体;2、支撑机构;21、螺纹套;22、固定盘;23、支撑环板;24、连接环;25、支撑杆;26、挡块;3、挂钩体;4、凸头;5、螺纹杆;6、稳定机构;61、转动套;62、固定板;63、限位杆;631、套杆;632、活动杆;633、引导头;634、压缩弹簧;64、锁紧螺栓;65、螺纹孔;7、环形凸沿;8、吊耳。

具体实施方式

20.实施例

21.参照图1-5,本实用新型提供一种耐磨型汽车排气管挂钩,包括圆柱状的焊接体1、挂钩体3以及安装在挂钩体3上的吊耳8,焊接体1与挂钩体3之间形成l形的弯折部,焊接体1上设有支撑机构2,挂钩体3上设有环形凸沿7,挂钩体3的端部安装有凸头4,凸头4连接有螺纹杆5,凸头4通过螺纹杆5螺纹连接在挂钩体3的端部,吊耳8安装在环形凸沿7与凸头4之间,凸头4上设有用于固定吊耳8的稳定机构6。

22.凸头4便于拆卸,进而能够方便的对吊耳8进行拆装,并且稳定机构6用于加固吊耳8,支撑机构2用于加固焊接部位,提高排气管挂钩的整体稳定性。

23.其中,稳定机构6包括转动连接在凸头4上的转动套61,转动套61上焊接有均匀分布的固定板62,固定板62上均焊接有限位杆63,吊耳8的侧壁上开设有与限位杆63相匹配的限位孔。通过多个限位杆63配合插入限位孔内,能够对安装后的吊耳8进行有效固定,稳定性好。

24.其中,限位杆63是由套杆631、活动杆632、引导头633以及压缩弹簧634构成,活动杆632滑动连接在套杆631内,压缩弹簧634位于套杆631内并与活动杆632的一端连接,引导头633安装在活动杆632的端部。限位杆63设计为伸缩式,当安装凸头4时,引导头633首先与吊耳8侧壁接触并被挤压,然后旋转转动套61至引导头633与限位孔相对,在压缩弹簧634的作用下使引导头633进入限位孔内,再将转动套61拧紧即可实现对吊耳8的固定。

25.作为本实用新型的一种优选方案,引导头633的外径与套杆631的外径相等,引导头633的外径和限位孔的内径相等,进而保证套杆631能够顺利进入限位孔内。

26.作为本实用新型的一种优选方案,支撑机构2包括固定在焊接体1上的固定盘22,固定盘22的上方设有支撑环板23,固定盘22的下方设有连接环24,支撑环板23与连接环24之间连接有均匀分布的支撑杆25,且支撑杆25均与固定盘22滑动连接,焊接体1的柱体上螺纹连接有螺纹套21,连接环24上设有挡块26,且挡块26与螺纹套21抵触。当焊接体1焊接后,通过将支撑环板23抵在相应位置,即可实现对焊接处的加固,减小汽车运行震动对焊接部位的影响,提高该排气管挂钩的稳定性。

27.作为本实用新型的一种优选方案,凸头4的环形侧壁上开设有均匀分布的螺纹孔65,转动套61上螺纹连接有锁紧螺栓64,转动套61通过锁紧螺栓64配合螺纹孔65固定在凸头4上。通过锁紧螺栓64对转动套61进行固定,保证多个限位杆63能够稳定固定吊耳8。

28.工作原理:该排气管挂钩安装时,首先将焊接体1的端部焊接在车身底板上,然后转动螺纹套21向上运动并通过挡块26作用连接环24,使多个支撑杆25顶端的支撑环板23向上运动与车身底板下部相抵,对焊接部位进行支撑,提高稳定性,然后将凸头4卸下并将吊耳8的耳孔穿过挂钩体3,通过螺纹杆5将凸头4拧进挂钩体3,凸头4安装时,引导头633首先与吊耳8侧壁接触并被挤压,然后旋转转动套61至引导头633与限位孔相对,在压缩弹簧634的作用下使引导头633进入限位孔内,再将转动套61拧紧使多个固定板62配合环形凸沿7将吊耳8抵住,实现对吊耳8的固定,通过卸下凸头4可实现对吊耳8的拆卸,非常方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1