一种车辆悬架系统双叉臂结构的制作方法

1.本实用新型属于车辆悬架系统技术领域,更具体地说,是涉及一种车辆悬架系统双叉臂结构。

背景技术:

2.目前双叉臂独立悬架系统的车辆,轮边驱动轴一般设计为从上摆臂、下摆臂中穿过,在车轮上、下跳运动过程中,摆臂的结构设计不合理,容易导致上摆臂、下摆臂与轮边传动轴发生运动干涉。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,在确保双叉臂摆臂的连接点位置不变及结构强度满足要求的同时,有效进行结构优化,确保摆臂不会与轮边传动轴发生运动干涉,提高车辆结构合理性和安全性的车辆悬架系统双叉臂结构。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种车辆悬架系统双叉臂结构,所述的车辆悬架系统双叉臂结构包括双叉臂本体、双叉臂摆臂ⅰ、双叉臂摆臂ⅱ,双叉臂本体、双叉臂摆臂ⅰ、双叉臂摆臂ⅱ水平状态呈y字形结构,双叉臂摆臂ⅰ和双叉臂摆臂ⅱ一端下部设置上凹的r角,r角的角度在140

°‑

150

°

之间,双叉臂摆臂ⅰ和双叉臂摆臂ⅱ与双叉臂本体结合部上部设置下凹的r角,r角的角度在170

°‑

180

°

之间。

6.所述的双叉臂摆臂ⅰ一端设置摆臂ⅰ连接套,双叉臂摆臂ⅰ另一端与双叉臂本体一端为一体式结构,双叉臂摆臂ⅰ下部靠近摆臂ⅰ连接套位置设置上凹的r角。

7.所述的双叉臂摆臂ⅱ一端设置摆臂ⅱ连接套,双叉臂摆臂ⅱ另一端与双叉臂本体一端为一体式结构,双叉臂摆臂ⅱ下部靠近摆臂ⅱ连接套位置设置上凹的r角。

8.所述的双叉臂本体另一端设置本体连接套。

9.所述的双叉臂本体、双叉臂摆臂ⅰ、双叉臂摆臂ⅱ、摆臂ⅰ连接套、摆臂ⅱ连接套、本体连接套为一体式结构。

10.所述的r角的优选角度在144

°

。

11.所述的r角的优选角度在178

°

。

12.采用本实用新型的技术方案,能得到以下的有益效果:

13.本实用新型所述的车辆悬架系统双叉臂结构,针对现有技术中的不足,提出改进方案。在进行悬架系统设计时,在硬度位置分析完后,运用dmu运动仿真软件,计算车轮上、下跳时轮边传动轴的运动包络、摆臂(上摆臂、下摆臂)的运动包络,根据运动包络范围,保持摆臂与其他部件连接的连接点的位置不变的情况下,对其r角和r角进行优化,这样,使得摆臂的结构走向得到优化,优化后的结构在车轮上下跳行程范围内不会与轮边传动轴发生运动干涉,同时摆臂最大许用应力由优化前的230.2mpa达到优化后的180mpa,应力改善

21%。这样,不需要增加成本,有效改善双叉臂性能。本实用新型所述的车辆悬架系统双叉臂结构,结构简单,成本低,在确保双叉臂摆臂的连接点位置不变及结构强度满足要求的同时,有效进行结构优化,确保摆臂不会与轮边传动轴发生运动干涉,提高车辆结构合理性和安全性。

附图说明

14.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

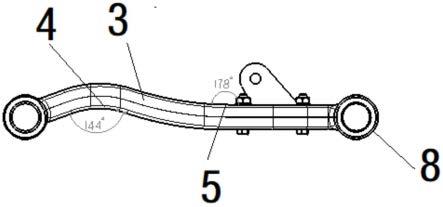

15.图1为本实用新型所述的车辆悬架系统双叉臂结构的主视结构示意图;

16.图2为本实用新型所述的车辆悬架系统双叉臂结构的俯视结构示意图;

17.图3为本实用新型所述的车辆悬架系统双叉臂结构的侧视结构示意图;

18.附图中标记分别为:1、双叉臂本体;2、双叉臂摆臂ⅰ;3、双叉臂摆臂ⅱ;4、r角;5、r角;6、摆臂ⅰ连接套;7、摆臂ⅱ连接套;8、本体连接套。

具体实施方式

19.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

20.如附图1-附图3所示,本实用新型为一种车辆悬架系统双叉臂结构,所述的车辆悬架系统双叉臂结构包括双叉臂本体1、双叉臂摆臂ⅰ2、双叉臂摆臂ⅱ3,双叉臂本体1、双叉臂摆臂ⅰ2、双叉臂摆臂ⅱ3水平状态呈y字形结构,双叉臂摆臂ⅰ2和双叉臂摆臂ⅱ3一端下部设置上凹的r角4,r角4的角度在140

°‑

150

°

之间,双叉臂摆臂ⅰ2和双叉臂摆臂ⅱ3与双叉臂本体1结合部上部设置下凹的r角5,r角5的角度在170

°‑

180

°

之间。上述结构,针对现有技术中的不足,提出改进方案。在进行悬架系统设计时,在硬度位置分析完后,运用dmu运动仿真软件,计算车轮上、下跳时轮边传动轴的运动包络、摆臂(上摆臂、下摆臂)的运动包络,根据运动包络范围,保持摆臂与其他部件连接的连接点的位置不变的情况下,对其r角和r角进行优化,这样,使得摆臂的结构走向得到优化,优化后的结构在车轮上下跳行程范围内不会与轮边传动轴发生运动干涉,同时摆臂最大许用应力由优化前的230.2mpa达到优化后的180mpa,应力改善21%。这样,不需要增加成本,有效改善双叉臂性能。本实用新型所述的车辆悬架系统双叉臂结构,结构简单,在确保双叉臂摆臂的连接点位置不变及结构强度满足要求的同时,有效进行结构优化,确保摆臂不会与轮边传动轴发生运动干涉,提高车辆结构合理性和安全性。

21.所述的双叉臂摆臂ⅰ2一端设置摆臂ⅰ连接套6,双叉臂摆臂ⅰ2另一端与双叉臂本体1一端为一体式结构,双叉臂摆臂ⅰ2下部靠近摆臂ⅰ连接套6位置设置上凹的r角4。所述的双叉臂摆臂ⅱ3一端设置摆臂ⅱ连接套7,双叉臂摆臂ⅱ3另一端与双叉臂本体1一端为一体式结构,双叉臂摆臂ⅱ3下部靠近摆臂ⅱ连接套7位置设置上凹的r角4。所述的双叉臂本体1另一端设置本体连接套8。上述结构,r角4的设置位置有严格要求,并且r角4的角度数值范围有严格要求,从而满足双叉臂的优化要求,避免干涉。而摆臂ⅰ连接套6、摆臂ⅱ连接套7、本体连接套8用于和其他部件连接,是双叉臂的各个连接点。而本实用新型的结构,连接点位置不便,只是优化摆臂结构。

22.所述的双叉臂本体1、双叉臂摆臂ⅰ2、双叉臂摆臂ⅱ3、摆臂ⅰ连接套6、摆臂ⅱ连接套7、本体连接套8为一体式结构。上述结构,双叉臂整体制造成型,降低成本,优化工序,同时满足强度要求。

23.所述的r角4的优选角度在144

°

。所述的r角5的优选角度在178

°

。上述结构,r角优化到144

°

,r角优化到178

°

,优化摆臂走向,优化后车轮在车轮上下跳行程范围内不发生运动干涉。

24.本实用新型所述的车辆悬架系统双叉臂结构,针对现有技术中的不足,提出改进方案。在进行悬架系统设计时,在硬度位置分析完后,运用dmu运动仿真软件,计算车轮上、下跳时轮边传动轴的运动包络、摆臂(上摆臂、下摆臂)的运动包络,根据运动包络范围,保持摆臂与其他部件连接的连接点的位置不变的情况下,对其r角和r角进行优化,这样,使得摆臂的结构走向得到优化,优化后的结构在车轮上下跳行程范围内不会与轮边传动轴发生运动干涉,同时摆臂最大许用应力由优化前的230.2mpa达到优化后的180mpa,应力改善21%。这样,不需要增加成本,有效改善双叉臂性能。本实用新型所述的车辆悬架系统双叉臂结构,结构简单,成本低,在确保双叉臂摆臂的连接点位置不变及结构强度满足要求的同时,有效进行结构优化,确保摆臂不会与轮边传动轴发生运动干涉,提高车辆结构合理性和安全性。

25.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1