一种可快速逃生的电动折叠器以及汽车座椅的制作方法

1.本发明涉及汽车座椅,更具体地涉及一种可快速逃生的电动折叠器以及汽车座椅。

背景技术:

2.mpv和suv的中后排座椅的放倒功能几乎成了标准配置,且随着社会发展和消费升级,电动调节已经成为趋势。

3.cn112977200a公开一种汽车靠背折叠器,在电机断电时,外力fx的作用下使解锁曲柄绕调角器转轴转动解锁调角器,使折叠器围绕着调角器转轴进行转动,可以实现靠背在进行靠背的手动舒适性调节,但不能实现从设计位置b到放平位置c的手动放平,即不能实现后排乘客断电后的逃生。

技术实现要素:

4.为了解决上述现有技术中的无法在断电时放平座椅靠背的问题,本发明提供一种可快速逃生的电动折叠器以及汽车座椅。

5.根据本发明的可快速逃生的电动折叠器,包括侧板、凸轮、齿轮、解锁曲柄和齿板,凸轮和齿轮围绕着电机转轴可转动地安装在侧板上,解锁曲柄和齿板围绕着调角器转轴可转动地安装在侧板上,凸轮和解锁曲柄配合,齿轮和齿板啮合,其中,电动折叠器还包括逃生分离固定块、回位簧、导向支架板和拉索,其中,逃生分离固定块和导向支架板分别安装在齿轮的相对两侧,回位簧安装在齿轮和导向支架板之间,拉索与逃生分离固定块连接,由侧板、凸轮、逃生分离固定块、齿轮、回位簧及导向支架板组成分离回位系统,通过拉索施加分离系统解锁力使分离回位系统进行分离回位来实现设计位置与放平位置之间的手动翻转以此来实现逃生功能。

6.优选地,侧板具有插入轴,凸轮、逃生分离固定块、齿轮、回位簧与导向支架板安装在插入轴上同轴分离和复位。

7.优选地,凸轮具有相对的内安装轴和外安装轴,侧板具有内安装孔和外安装孔,凸轮的内安装轴装配到内安装孔,凸轮的外安装轴装配到外安装孔,使得侧板与凸轮同轴固定。

8.优选地,逃生分离固定块分别与凸轮和齿轮间隙配合。

9.优选地,逃生分离固定块具有滑槽和卡槽,拉索的拉索头通过滑槽装配到卡槽里,卡槽的尺寸小于拉索的钢丝直径以防止脱出。

10.优选地,凸轮具有凹槽,齿轮具有凸包,凸包插入凹槽中配合。

11.优选地,齿轮在极限分离位置时与齿板保持啮合以确保齿轮的稳定复位。

12.优选地,齿轮具有插入孔,导向支架板具有导向柱,回位簧装配在导向柱上以与导向柱一起分别嵌入插入孔。

13.优选地,齿轮具有在插入孔的内部径向向内伸出的凸缘,回位簧的两端分别顶住

凸缘和导向支架板。

14.优选地,根据本发明的汽车座椅,其包括上述的电动折叠器,汽车座椅包括通过调角器可转动地安装在坐垫上的靠背,该靠背在设计位置和放平位置之间进行电动和手动翻转,在舒适位置和设计位置之间进行舒适性调节。

15.根据本发明的可快速逃生的电动折叠器,在分离回位系统未进行分离时,即在未受到外力的情况下,可实现的舒适性调节功能和的电动翻转功能;在分离系统解锁力f作用下,分离回位系统进行分离,同时在调角器解锁力fx作用下靠背解锁,使靠背实现舒适性调节位置(舒适位置a、设计位置b、以及舒适位置a和设计位置b之间的位置)

→

放平位置c的手动放平操作,在放平位置c,实现后排乘客断电后的逃生;靠背调至放平位置c后(逃生后),可以实现放平位置c

→

设计位置b的手动翻起操作,在设计位置b时,分离回位系统回位,可继续实现的舒适性调节功能和的舒适性调节功能和的电动翻转功能。

附图说明

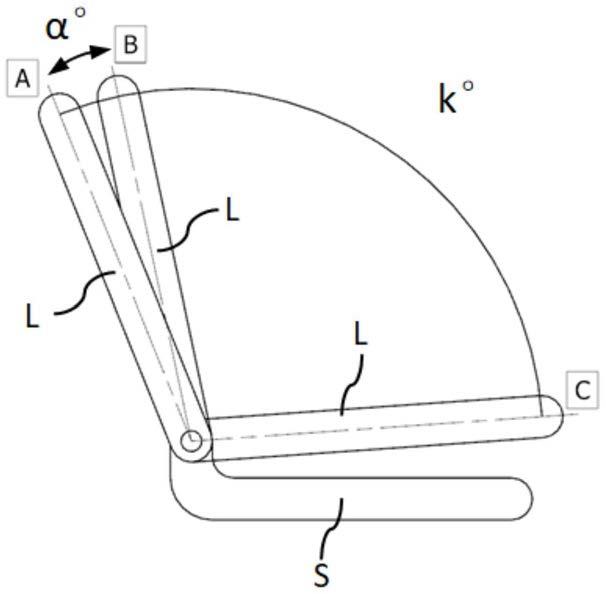

16.图1a是安装有根据本发明的一个优选实施例的可快速逃生的电动折叠器的座椅的原理简图;

17.图1b是图1a的座椅的局部结构示意图;

18.图2是图1b的电动折叠器的爆炸图;

19.图3是图1b的电动折叠器的剖视图;

20.图4是图2的电动折叠器的内侧板的结构示意图;

21.图5是图2的电动折叠器的外侧板的结构示意图;

22.图6示出了电动折叠器的分离回位系统在外侧板上的安装;

23.图7是图2的电动折叠器的凸轮的结构示意图;

24.图8是图2的电动折叠器的凸轮的另一结构示意图;

25.图9示出了电动折叠器的凸轮的安装环境;

26.图10是图2的电动折叠器的逃生分离固定块的结构示意图;

27.图11示出了电动折叠器的逃生分离固定块的安装环境;

28.图12是图2的电动折叠器的齿轮的结构示意图;

29.图13是图2的电动折叠器的齿轮的另一结构示意图;

30.图14示出了电动折叠器的齿轮的安装环境;

31.图15是图2的电动折叠器的导向支架板的结构示意图;

32.图16是图2的电动折叠器在靠背的初始位置的状态示意图;

33.图17是图16的区域q1的放大图;

34.图18是图2的电动折叠器在临界分离位置的状态示意图;

35.图19是图18的区域q2的放大图;

36.图20是图18的区域q3的放大图;

37.图21是图2的电动折叠器在极限分离位置的状态示意图;

38.图22是图21的区域q4的放大图;

39.图23是图2的电动折叠器在从c位置回到b位置的回位位置的状态示意图;

40.图24是图23的区域q5的放大图;

41.图25示出了图2的电动折叠器的安装环境;

42.图26示出了图25的电动折叠器的一拖二拉索施加的调角器解锁力;

43.图27示出了图25的电动折叠器的一拖二拉索施加的分离系统解锁力;

44.图28示出了图25的电动折叠器在初始位置的第一调角器解锁力;

45.图29示出了图25的电动折叠器在初始位置的第二调角器解锁力;

46.图30示出了图25的电动折叠器在初始位置的第三调角器解锁力;

47.图31示出了图25的靠背的第一前倾;

48.图32示出了图25的电动折叠器在初始位置的第四调角器解锁力;

49.图33示出了图25的靠背的第二前倾;

50.图34示出了图25的靠背的放平位置;

51.图35示出了图25的靠背的设计位置。

具体实施方式

52.下面结合附图,给出本发明的较佳实施例,并予以详细描述。

53.如图1a所示,安装有根据本发明的一个优选实施例的可快速逃生的电动折叠器的座椅包括通过调角器可转动地安装在坐垫s上的靠背l,该靠背l可以在舒适位置a和设计位置b之间进行舒适性调节,也可以在设计位置b和放平位置c之间进行手动翻转。如图1b所示,靠背l上固定连接有调角器上板l1,坐垫s上固定连接有调角器下板s1,调角器r被安装在调角器上板l1和调角器下板s1上,挡点回位折叠器安装在调角器上板l1和调角器下板s1上并与调角器r配合。特别地,本发明的电动折叠器具有分离回位系统。通过分离回位系统的分离,该靠背l可以实现设计位置b

→

放平位置c的手动放平操作,在放平位置c,实现后排乘客断电后的逃生;靠背调至放平位置c后(逃生后),可以实现放平位置c

→

设计位置b的手动翻起操作,在设计位置b时,分离回位系统回位,稳定复位并恢复初始结构,可继续实现动翻起操作,在设计位置b时,分离回位系统回位,稳定复位并恢复初始结构,可继续实现的舒适性调节功能、舒适位置a

→

放平位置c的电动翻转功能和的手动翻转功能,同时也可以实现舒适性调节位置

→

放平位置c的手动放平操作,这里的舒适性调节位置指的是舒适位置a、设计位置b、以及舒适位置a和设计位置b之间的位置。

54.如图2-图3所示,电动折叠器包括侧板10,20、挡片30、凸轮40、第一回复簧50、齿轮70、解锁曲柄140和齿板160。侧板10,20包括固定连接的内侧板10和外侧板20,其中,侧板10,20例如通过螺栓固定连接在调角器上板l1(参见图1b)上以相对于靠背l保持静止,齿板160例如通过螺栓固定连接在调角器下板s1(参见图1b)上以相对于坐垫s保持静止。内侧板10和外侧板20彼此间隔开以将挡片30、第一回复簧50、凸轮40、齿轮70、解锁曲柄140和齿板160夹置于其间。挡片30可转动地安装在内侧板10上以与凸轮40配合,第一回复簧50安装在挡片30上以驱动挡片30回复到平衡状态位置。参见图1b,调角器上板l1上还固定有电机m,其限定电机转轴o1,凸轮40和齿轮70围绕着电机转轴o1可转动地安装在侧板10,20上,解锁曲柄140和齿板160围绕着调角器r(参见图1b)的调角器转轴o2可转动地安装在侧板10,20上,凸轮40和解锁曲柄140在第一平面上配合,齿轮70和齿板160在第二平面上啮合。另外,电动折叠器还包括安装在解锁曲柄140的一侧以驱动解锁曲柄140回复到初始位置的第二

回位簧130。特别地,电动折叠器还包括逃生分离固定块60、回位簧80、导向支架板90和拉索190,其中,逃生分离固定块60和导向支架板90分别安装在齿轮70的相对两侧,回位簧80安装在齿轮70和导向支架板90之间,拉索190与逃生分离固定块60连接。本发明的电动折叠器由内侧板10、外侧板20、凸轮40、逃生分离固定块60、齿轮70、回位簧80及导向支架板90组成分离回位系统,通过拉索190施加分离系统解锁力f使分离回位系统进行分离回位来实现分离回位系统,通过拉索190施加分离系统解锁力f使分离回位系统进行分离回位来实现的手动翻转功能。

55.如图4所示,内侧板10具有内安装孔10.1。

56.如图5所示,外侧板20具有开口槽20.1、外安装孔20.2、插入轴20.3和侧板内端面20.4,其中,插入轴20.3从侧板内端面20.4轴向凸出,插入轴20.3的自由端中空设置以限定外安装孔20.2,开口槽20.1形成在插入轴20.3的壁面上并与外安装孔20.2连通。凸轮40、逃生分离固定块60、齿轮70、回位簧80与导向支架板90安装在外侧板20的插入轴20.3(参见图6)上同轴分离,分离稳定,且分离后可稳定复位,可同时实现6)上同轴分离,分离稳定,且分离后可稳定复位,可同时实现的舒适性调节功能和的电动翻转功能。

57.如图7-图8所示,凸轮40具有内安装轴40.1、凹槽40.2、外安装轴40.3和凸轮外端面40.4,其中,内安装轴40.1朝向内侧板10伸出以插入内安装孔10.1(参见图4)中进行安装,凹槽40.2形成为贯穿孔,外安装轴40.3从凸轮外端面40.4伸出以插入外侧板20的外安装孔20.2(参见图5)中进行安装。在装配状态下,如图9所示,凸轮40的内安装轴40.1装配到内侧板10的内安装孔10.1,凸轮40的外安装轴40.3装配到外侧板20的外安装孔20.2,内侧板10、凸轮40与外侧板20同轴固定,传动稳定。

58.如图10所示,逃生分离固定块60具有卡脚60.1、连接腿60.2、滑槽60.3和卡槽60.4,其中,卡脚60.1从连接腿60.2径向向外伸出,滑槽60.3由外周壁径向向内凹陷形成,卡槽60.4与滑槽60.3连通以卡制拉索头190.1(参见图2),也就是说,拉索头190.1通过滑槽60.3装配到卡槽60.4里,卡槽60.4的尺寸小于拉索190的钢丝直径,防止脱出。在装配状态下,如图11所示,逃生分离固定块60与凸轮40、齿轮70间隙配合,在翻折过程中与固定零件不产生相对运动,即逃生分离固定块60与凸轮40保持相对静止,性能稳定。

59.如图12-图13所示,齿轮70具有凸包70.1、沉台70.2、插入孔70.3、凸缘70.4、贯通孔70.5、齿轮外端面70.6和齿轮内端面70.7,其中,凸包70.1从齿轮内端面70.7轴向向外伸出以插入凸轮40的凹槽40.2(参见图6和图7)中配合,沉台70.2围绕着贯通孔70.5从齿轮内端面70.7轴向向内凹陷形成,三个插入孔70.3围绕着贯通孔70.5从齿轮外端面70.6轴向向内凹陷形成,凸缘70.4在插入孔70.3的内部径向向内伸出以抵触回位簧80(参见图2)。在装配状态下,如图14所示,齿轮70与齿板160齿轮啮合,在齿轮70运动到极限分离位置时,仍和齿板160有轴向啮合距离,确保齿轮70稳定复位。

60.如图15所示,导向支架板90具有三个导向柱90.1、支架板内端面90.2、支架板外端面90.3和贯通孔90.4,其中,三根导向柱90.1围绕着贯通孔90.4从支架板内端面90.2轴向向外伸出以插入回位簧80(参见图2)中安装,支架板外端面90.3位于支架板内端面90.2的背面。在装配状态下,结合图2,三根回位簧80分别装配在三个导向柱90.1上,与导向柱90.1一起分别嵌入齿轮70的三个插入孔70.3内部,回位簧80的一端顶住凸缘70.4,另一端顶住支架板内端面90.2,传动稳定,回位簧80通过导向柱90.1固定稳定,压缩稳定。

61.下面结合图16-图24来说明电动折叠器的分离回位过程。

62.图16示出了电动折叠器的初始位置,对分离回位系统的拉索190施加力f=0,分离回位系统的凸轮40与齿轮70未发生相对运动,齿轮70与导向支架板90未发生相对运动。齿轮70的凸包70.1插入凸轮40的凹槽40.2中啮合,啮合量为a。齿轮70的齿轮外端面70.6与支架板内端面90.2距离为a+b。如图17所示,回位簧80夹在齿轮70与导向支架板90之间提供初始预紧力,其一端顶住齿轮70的凸缘70.4,一端顶住导向支架板90的支架板内端面90.2,支架板外端面90.3与外侧板20的侧板内端面20.4贴合。内侧板10、外侧板20与凸轮40在手动舒适性调节时相对固定,同时绕转轴转动。回位簧80装配后被压缩,将齿轮70的齿轮内端面70.7压到与凸轮40的凸轮外端面40.4贴合。此位置可以实现的舒适性调节功能。

63.图18示出了电动折叠器的临界分离位置,对分离回位系统的拉索190施加力f=f1(f1》0),拉索190在力f1作用下带动逃生分离固定块60产生轴向移动。逃生分离固定块60的卡脚60.1与齿轮70的沉台70.2相贴,逃生分离固定块60带动齿轮70轴向移动距离a。齿轮70相对凸轮40产生向外的轴向运动。逃生分离固定块60的连接腿60.2贴着外侧板20的开口槽20.1进行轴向运动,齿轮70的插入孔70.3套在导向支架板90的导向柱90.1上进行运动,运动状态稳定。齿轮70的凸包70.1与凸轮40的凹槽40.2,在力f1作用下啮合量为0,如图19所示,即凸轮40与齿轮70处于临界分离位置。齿轮70的齿轮外端面70.6与导向支架板90的支架板内端面90.2距离为b。支架板外端面90.3贴合外侧板20的内表面,为回位簧80被齿轮70的凸缘70.4压缩提供反向作用力,如图20所示,回位簧80产生的压缩量为a。此位置可以实现的舒适性调节功能,也可以实现设计位置b

→

放平位置c的手动放平操作。

64.图21示出了电动折叠器的极限分离位置,对分离回位系统的拉索190施加力f=f2(f2》f1),拉索190在力f2作用下带动逃生分离固定块60产生轴向移动。逃生分离固定块60继续带动齿轮70轴向移动距离b。齿轮70相对凸轮40产生向外的轴向运动。齿轮70的凸包70.1与凸轮40的凹槽40.2完全分离开,在力f2作用下啮合量为-b,即凸轮40与齿轮70处于极限分离位置。齿轮70的齿轮外端面70.6与导向支架板90的支架板内端面90.2距离为0,齿轮70与导向支架板90零贴,即齿轮70的齿轮外端面70.6被支架板内端面90.2挡住,停止轴向移动,达到极限分离位置。如图22所示,回位簧80被齿轮70的凸缘70.4压缩产生的极限压缩量为a+b。齿轮70与齿板160此时仍然处于啮合状态。此时向前转动靠背可以使导向支架板90的贯通孔90.4和齿轮70的贯通孔70.5贴着外侧板20的插入轴20.3顺时针转动。此位置可以实现的舒适性调节功能,也可以实现设计位置b

→

放平位置c的手动放平操作。

65.图23示出了电动折叠器的回位位置,松开施加在拉索190上的外力f2,即对拉索190施加力f=0,回位簧80在力f=0时回复到初始位置,如图24所示。回位簧80推动齿轮70的凸缘70.4,带动齿轮70回到初始位置,齿轮70的凸包70.1与凸轮40的凹槽40.2继续啮合。齿轮70的插入孔70.3贴着导向支架板90的导向柱90.1向反方向移动,运动状态稳定。齿轮70的沉台70.2与逃生分离固定块60的卡脚60.1贴合,齿轮70带动逃生分离固定块60回到初始位置。齿轮70相对凸轮40产生向内的轴向运动。齿轮70的凸包70.1与凸轮40的凹槽40.2在力f=0时啮合量为a。齿轮70的齿轮外端面70.6与导向支架板90的支架板内端面90.2距离为a+b。此位置可以实现离为a+b。此位置可以实现的舒适性调节功能。

66.如图25所示,装配到座椅骨架上的电动折叠器整体具有电机转轴o1和调角器转轴o2两个转轴,要实现靠背的翻转,调角器转轴o2处调角器r(参见图1b)要处于解锁状态,电机转轴o1处电动折叠器至少要处于临界分离状态,即需要同时施加调角器解锁力fx(如图26所示)和分离系统解锁力f(如图27所示),为方便操作,将两根拉索结合为一个一拖二的拉索,将两个解锁力合并为一个力x,x=fx+f。基于整椅布置,可以将解锁位置放置在靠背肩部,通过扣手解锁,也可以放在坐垫等其他位置。

67.在初始位置时,调角器解锁力fx1=0(如图28所示),分离系统解锁力f=0(如图16所示),一拖二拉索的解锁力x=fx1+f。解锁曲柄140受到的力fx1=0,分离回位系统未分离,凸轮40与齿轮70啮合量为a。调角器锁止,靠背处于设计位置b(参见图1a)。

68.调角器解锁力fx2带动解锁曲柄140绕调角器转轴o2转动角度x(如图29所示),分离系统解锁力f=0(如图16所示),一拖二拉索的解锁力x=fx2+f,分离回位系统未分离,凸轮40与齿轮70啮合量为a。解锁曲柄140受到的调角器解锁力fx2(fx2》fx1)使得解锁曲柄140绕调角器转轴o2转动角度x,解锁曲柄140带动调角器进行解锁,此时调角器达到最低解锁角度。靠背处于设计位置b(参见图1a),调角器位于最低解锁点附近。

69.调角器解锁力fx3带动解锁曲柄140继续转动角度y(如图30所示)。分离系统解锁力f2(f2》f1)带动齿轮70轴向运动距离a+b(如图21所示),一拖二拉索的解锁力x=fx3+f2。凸轮40与齿轮70啮合量为-b。解锁曲柄140受到的调角器解锁力从fx2增加至fx3(fx3》fx2)使得解锁曲柄140绕调角器转轴o2继续转动角度y,此角度下,解锁曲柄140带动调角器完全解锁。对拉索190施加的分离系统解锁力增加到f2,齿轮70的凸包70.1与凸轮40的凹槽40.2完全脱离,齿轮70轴向运动距离a+b,凸轮40与齿轮70啮合量为-b。靠背处于设计位置b(参见图1a),调角器解锁,齿轮70与凸轮40完全脱开。靠背可以实现的手动翻转功能。

70.如图31所示,靠背绕调角器转轴o2向前转动一定角度α

°

,此位置齿轮70的凸包70.1无法回落到凸轮40的凹槽40.2内。松开拉索后,调角器解锁力fx4=0(如图32所示),分离系统解锁力f=0(参考图25),一拖二拉索的解锁力x=fx4+f。此时靠背可以向前自由转动。齿轮70的凸包70.1无法回落到凸轮40的凹槽40.2内。靠背进行手动向前转动时,内侧板10、外侧板20、凸轮40与调角器上连接板l1(参见图1b)相对固定,齿板160与调角器下连接板s1(参见图1b)相对固定。在解锁曲柄140绕曲柄转轴o2转动解锁调角器后,机构件除齿板160,其他零件一起绕调角器转轴o2转动。靠背绕调角器转轴o2向前旋转一定角度α

°

,此过程齿轮70绕电机转轴o1顺时针旋转角度为2.5α

°

(2.5为齿板160与齿轮70的传动比,具体参见cn112977200a,其全部内容通过引用合并于此)。此过程调角器保持解锁状态,齿轮70回落bmm,即凸包70.1无法落回凹槽40.2内,分离回位系统处于分离状态。(从α位置调节至c放平位置全行程内凸包70.1一直贴着凸轮外端面40.4)绕着电机转轴o1转动,整个系统分离零件在转动过程中相对静止,性能稳定。

71.靠背绕调角器转轴o2继续向前转动β

°

至放平位置c,如图33所示。调角器落锁锁止,如图34所示,靠背无法转动(凸包70.1在向前翻转全过程中始终没有落回凹槽40.2内)。靠背调节到放平位置c放平,调角器落锁,分离回位系统处于分离状态。

72.解锁调角器,将靠背向上抬升一定角度。松开调角器解锁力,靠背抬升到设计位置b(参见图1a),如图35所示,调角器锁止。齿轮70会自动回到设计位置。齿轮70与凸轮40继续

啮合。此位置可以实现啮合。此位置可以实现的舒适性调节功能和的电动翻转功能。对解锁曲柄140施加拉力fx3,解锁调角器,将靠背向上抬升一定角度后松手,继续向上转动靠背至设计位置b。此时调角器落锁锁止,解锁曲柄140绕调角器转轴o2逆时针旋转至设计位置。此时凸包70.1会自动落回凹槽40.2里,凸包70.1与凹槽40.2继续啮合。此时整个机构件回到设计状态,可以继续实现的舒适性调节功能和的电动翻转功能。

73.以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1