一种路面最大附着系数的估算方法及终端

1.本发明属于车辆动力学关键参数估算领域,具体涉及一种路面最大附着系数的估算方法及终端。

背景技术:

2.车辆电动化、智能化、网联化的发展对车辆的一些性能响应提出了更高的要求,同时也为一些重要信息的获取提供了更多的可能性。车辆动力学关键参数的获取对于现代车辆的准确控制是至关重要的,比如车辆中标配的abs控制、esp控制、ayc控制等都严重依赖于车辆动力学关键参数的准确获取,而其中又以路面最大附着系数的获取最为困难和最为重要。因此,如何在不增加外部传感器和成本的情况下,采用合理的估算方法获取路面最大附着系数就显的格外重要。

3.现有的路面最大附着系数获取方法主要依赖两种:一种是传感器直接测量,这种方法会极大的增加车辆成本,越精确的传感器成本越高;另一种就是估算方法,现有的估算方法一些是基于纵向动力学特性的,一些是基于侧向动力学特性的,还有一些是兼顾了二者的融合算法,但是二者融合的物理意义不明确,只是通过设置不同的权重来达到拟合的效果,而且这些估算方法对于大非线性区和极小激励区的估算效果都欠佳,无法在横纵向耦合时达到全区域准确估算的效果。

技术实现要素:

4.针对于上述现有技术的不足,本发明的目的在于提供一种路面最大附着系数的估算方法及终端,以解决现有技术中大非线性区估算不准、极小激励区无法估算以及横纵向动力学耦合区估算不准确等难题。本发明的方法采用基于相似性特征、选取基准曲线,可以进行离线数据获取并准确拟合的优势,对整个非线性区域进行准确估算;同时该方法还兼顾了横纵向动力学特性,将横向动力学特性融入到了纵向动力学特性中,提高了横纵向耦合区的估算精度。

5.为达到上述目的,本发明采用的技术方案如下:

6.本发明的一种路面最大附着系数的估算方法,步骤如下:

7.1)获取车辆各个轮胎的纵向滑移率和侧向滑移角;

8.2)根据轮胎垂向力计算方程计算得到车辆各轮胎的垂向力,根据非线性轮胎数学模型计算得到各轮胎的等效纵向滑移率和纵向力;

9.3)对滑移率-利用附着系数坐标平面进行区域划分;

10.4)选取一个滑移率-利用附着系数曲线作为各种路面最大附着系数的估算标准;

11.5)对不同区域的路面最大附着系数进行计算。

12.进一步地,所述步骤1)具体包括:

13.通过组合惯性导航系统测量车辆三个方向的加速度和横摆角速度,并结合三自由度非线性车辆动力学数学模型获取车辆的纵向车速、横摆角速度、质心侧偏角,进而估算出

各轮胎的侧向滑移角;通过轮速传感器测出各车轮的转速,结合所获得的纵向车速计算得到纵向滑移率,具体包括:

[0014][0015]

式中,m和iz分别是整车簧上质量和绕z轴的转动惯量;lf,lr和bw分别是车辆前轴到质心的距离,后轴到质心的距离以及左右轮距;δf是前轴转向角;r,vy和v

x

分别是横摆角速度、侧向速度和纵向速度;质心侧偏角为β=vy/v

x

;f

xij

和f

yij

分别是各个轮胎的纵向力和侧向力,其中i=f或r,j=l或r,fl表示前轴左侧,fr表示前轴右侧,rl表示后轴左侧,rr表示后轴右侧;

[0016]

上式(1)写成离散状态方程形式:

[0017][0018]

输出状态方程写成如下形式:

[0019][0020]

进一步写成标准离散状态方程形式:

[0021][0022]

式中,x(k)=[v

x

(k) vy(k) r(k)]

t

表示系统k时刻的状态量;z(k)=[a

x

(k) ay(k) r(k)]

t

表示系统k时刻的测量量;v(k)是系统噪声,其协方差矩阵为q=e(vv

t

);w(k)是测量噪声,其协方差矩阵为r=e(ww

t

);

[0023]

使用非线性状态观测器进一步获取车辆的纵向车速、侧向车速、横摆角速度,进而求出车辆质心侧偏角,以及各轮胎的侧向滑移角、纵向速度,计算过程如下:

[0024][0025]

[0026]

式中,α

ij

为各轮胎的侧向滑移角,v

xij

为各轮胎的纵向速度,再结合所测得的车辆各轮转速ω

ij

,得到各轮胎纵向滑移率:

[0027][0028]

进一步地,所述步骤2)中各轮胎的垂向力计算表达式如下:

[0029][0030]

式中,f

zij

是各个轮胎的垂向力,其中i=f或r,j=l或r,mw是簧下轮胎质量,g是重力加速度,h是整车簧上质心到侧倾中心线的垂直距离。

[0031]

进一步地,所述步骤2)中各轮胎的等效纵向滑移率计算式如下:

[0032][0033]

式中,λ

′

为轮胎的等效纵向滑移率,σ

x

、σy、σ

xmax

、σ

ymax

、分别为计算λ

′

所需的中间变量;

[0034]

根据所获得的各轮胎的等效纵向滑移率,结合非线性轮胎数学模型计算各轮胎的纵向力。

[0035]

进一步地,所述步骤3)具体包括:

[0036]

对轮胎利用附着系数进行计算:

[0037]

μ

utilize

=|f

x

|/fz[0038]

式中,μ

utilize

为轮胎利用附着系数,f

x

为轮胎纵向力,fz为轮胎垂向力;

[0039]

滑移率-利用附着系数坐标平面中的所有曲线都有相似特性,即:每个曲线的峰值附着率均正比于路面最大附着系数;从原点出发,各峰值点在同一个直线上;每个滑移率-利用附着系数曲线从原点到峰值点再到完全打滑点区间的曲率变化呈现一致的相似性;

[0040]

基于所述相似特性,用两个直线将滑移率-利用附着系数坐标平面划分为三个区域,再分别进行求解;所述两个直线分别选取:从原点到路面最大附着系数为1的曲线的峰值点之间的连线;从原点到路面最大附着系数为1的曲线的完全打滑点之间的连线。

[0041]

进一步地,所述步骤4)具体包括:

[0042]

选取一个滑移率-利用附着系数曲线作为基准计算平面中任意一点的最大路面附着系数;选取路面最大附着系数为1的曲线为基准曲线;通过数据拟合的方式获得该曲线的相关信息,进而作为任意点最大路面附着系数计算的依据。

[0043]

进一步地,所述步骤5)中采用各滑移率-利用附着系数曲线之间的相似性特点对

不同区域的路面最大附着系数进行计算,具体包括:

[0044]

不同路面最大附着系数的峰值滑移率点和峰值滑移角点计算方式如下:

[0045][0046]

式中,λ

μmax

和α

μmax

分别为峰值滑移率点和峰值滑移角点,μ

max

为路面最大附着系数,θ

x

和θy为两个参数,所述两个参数与轮胎和路面的接触特性有关;轮胎纵向等效滑移率表示为:

[0047]

λ

′

=σ/(1+λ+σ)

[0048]

式中,θ=θ

x

/θy,λ和α分别是轮胎纵向滑移率和轮胎侧向滑移角,将等效轮胎纵向滑移率带入到非线性轮胎数学模型中计算出等效轮胎纵向力,对于基准曲线的i区域段采用以下计算公式获得:

[0049]

μ

′

utilize,0,i

=|y0(λ

′

)|/fz[0050]

式中,μ

′

utilize,0,i

是在区域i中的等效纵向利用附着系数,y0(λ

′

)是轮胎等效纵向力计算方程;对于基准曲线的ii区域段看成一直线段,其表达式形式如下:

[0051]

μ

′

utilize,0,ii

=k

λ

λ

′

+b

λ

[0052]

式中,μ

′

utilize,0,ii

是在区域ii中的等效纵向利用附着系数,k

λ

和b

λ

分别为一次曲线的拟合参数,二者满足基准曲线的峰值点和完全打滑点的坐标要求;三个区域中的每一点路面最大附着系数的计算方法如下:

[0053][0054]

式中,k

λ1

、k

λ2

分别为区域i与区域ii分割线的斜率、区域ii与区域iii分割线的斜率,μ

′

utilize,a

、μ

′

utilize,b

和μ

′

utilize,c

分别为a、b、c三点的纵坐标值,μ

′

utilize,a,max

为a点与原点的连线和i区域基准曲线交点的纵坐标值,μ

′

utilize,b,max

为b点与原点的连线和ii区域基准曲线交点的纵坐标值,k

μ

为一固定标定值。

[0055]

本发明还提供一种路面最大附着系数的估算终端,包括:

[0056]

一个或多个处理器;

[0057]

存储器,用于存储一个或多个程序;

[0058]

当所述一个或多个程序被所述一个或多个处理器执行时,使得所述一个或多个处理器实现如所述路面最大附着系数的估算方法。

[0059]

本发明还提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如所述路面最大附着系数的估算方法。

[0060]

本发明的有益效果:

[0061]

本发明将滑移率-利用附着系数曲线中的相似性特点与车辆动力学特性相结合对滑移率-利用附着系数坐标平面进行区块划分,以离线获取基准曲线的方式作为其他任意点的估算标准,结合现有的非线性轮胎数学模型对路面最大附着系数进行估算,该方法计

算简单,且避免了大非线性区估算不准和极小激励区无法计算的问题。

[0062]

本发明还兼顾了横纵向动力学特性,将横向动力学特性融入到了纵向动力学特性中,提高了横纵向耦合区的估算精度。

附图说明

[0063]

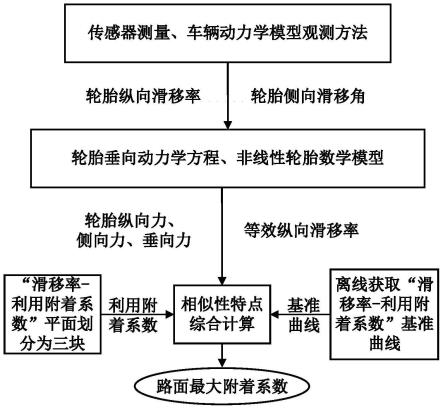

图1为本发明路面最大附着系数估算流程图;

[0064]

图2为相似性原理图及相似性区域划分;

[0065]

图3为不同区域中路面最大附着系数计算说明图。

具体实施方式

[0066]

为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

[0067]

参照图1所示,本发明的一种路面最大附着系数的估算方法,步骤如下:

[0068]

1)获取车辆各个轮胎的纵向滑移率和侧向滑移角;

[0069]

具体地,通过组合惯性导航系统(imu)测量车辆三个方向的加速度和横摆角速度,并结合三自由度非线性车辆动力学数学模型获取车辆的纵向车速、横摆角速度、质心侧偏角,进而估算出各轮胎的侧向滑移角;通过轮速传感器测出各车轮的转速,结合所获得的纵向车速计算得到纵向滑移率,具体包括:

[0070][0071]

式中,m和iz分别是整车簧上质量和绕z轴的转动惯量;lf,lr和bw分别是车辆前轴到质心的距离,后轴到质心的距离以及左右轮距;δf是前轴转向角;r,vy和v

x

分别是横摆角速度、侧向速度和纵向速度;质心侧偏角为β=vy/v

x

;f

xij

和f

yij

分别是各个轮胎的纵向力和侧向力,其中i=f或r,j=l或r,fl表示前轴左侧,fr表示前轴右侧,rl表示后轴左侧,rr表示后轴右侧;

[0072]

上式(1)写成离散状态方程形式:

[0073][0074]

输出状态方程写成如下形式:

[0075][0076]

进一步写成标准离散状态方程形式:

[0077][0078]

式中,x(k)=[v

x

(k) vy(k) r(k)]

t

表示系统k时刻的状态量;z(k)=[a

x

(k) ay(k) r(k)]

t

表示系统k时刻的测量量;v(k)是系统噪声,其协方差矩阵为q=e(vv

t

);w(k)是测量噪声,其协方差矩阵为r=e(ww

t

);

[0079]

使用非线性状态观测器(如:扩展卡尔曼滤波器(ekf)、无迹卡尔曼滤波器(ukf)、容积卡尔曼滤波器(ckf)等)进一步获取车辆的纵向车速、侧向车速、横摆角速度,进而求出车辆质心侧偏角,以及各轮胎的侧向滑移角、纵向速度,计算过程如下:

[0080][0081][0082]

式中,α

ij

为各轮胎的侧向滑移角,v

xij

为各轮胎的纵向速度,再结合所测得的车辆各轮转速ω

ij

,得到各轮胎纵向滑移率:

[0083][0084]

2)根据轮胎垂向力计算方程计算得到车辆各轮胎的垂向力,根据非线性轮胎数学模型计算得到各轮胎的等效纵向滑移率和纵向力;

[0085]

其中,各轮胎的垂向力计算表达式如下:

[0086][0087]

式中,f

zij

是各个轮胎的垂向力,其中i=f或r,j=l或r,mw是簧下轮胎质量,g是重力加速度,h是整车簧上质心到侧倾中心线的垂直距离。

[0088]

各轮胎的等效纵向滑移率计算式如下:

[0089][0090]

式中,λ

′

为轮胎的等效纵向滑移率,σ

x

、σy、σ

xmax

、σ

ymax

、分别为计算λ

′

所需的中间变量;

[0091]

根据所获得的各轮胎的等效纵向滑移率,结合非线性轮胎数学模型(如unitire轮胎模型、mf轮胎模型、dugoff轮胎模型、brush轮胎模型等),计算各轮胎的纵向力;

[0092]

以mf轮胎数学模型为例进行计算说明:

[0093][0094]

式中,f

x

为轮胎纵向力,fz为轮胎垂向力,为表述简洁此处不区分具体为某一个轮胎,μ0为基准路面最大附着系数(一般取为1),μ为实际路面最大附着系数(该值一般选用上个时刻所估算出的最大路面附着系数作为输入值),η为与之比绝对值的反正切,b、c、d、e、a0、a1、a2、a3、a4、a5、a6、a7、a8分别为mf轮胎数学模型中的拟合参数。

[0095]

3)对滑移率-利用附着系数坐标平面进行区域划分(根据特性划分为三个区域);

[0096]

对轮胎利用附着系数进行计算:

[0097]

μ

utilize

=|f

x

|/fz[0098]

式中,μ

utilize

为轮胎利用附着系数,f

x

为轮胎纵向力,fz为轮胎垂向力;

[0099]

滑移率-利用附着系数坐标平面中的所有曲线都有相似特性,如图2所示,即:每个曲线的峰值附着率均正比于路面最大附着系数;从原点出发,各峰值点在同一个直线上;每个滑移率-利用附着系数曲线从原点到峰值点再到完全打滑点区间的曲率变化呈现一致的相似性;

[0100]

基于所述相似特性,用两个直线将滑移率-利用附着系数坐标平面划分为三个区域,再分别进行求解;所述两个直线分别选取:从原点到路面最大附着系数为1的曲线的峰值点之间的连线;从原点到路面最大附着系数为1的曲线的完全打滑点之间的连线。

[0101]

4)选取一个滑移率-利用附着系数曲线(一般以最大附着系数为1的曲线为基准)作为各种路面最大附着系数的估算标准;具体地:

[0102]

选取一个滑移率-利用附着系数曲线作为基准计算平面中任意一点的最大路面附着系数;选取路面最大附着系数为1的曲线为基准曲线;通过数据拟合的方式获得该曲线的相关信息,进而作为任意点最大路面附着系数计算的依据。

[0103]

5)对不同区域的路面最大附着系数进行计算;

[0104]

其中,采用各滑移率-利用附着系数曲线之间的相似性特点对不同区域的路面最大附着系数进行计算,具体包括:

[0105]

不同路面最大附着系数的峰值滑移率点和峰值滑移角点计算方式如下:

[0106][0107]

式中,λ

μmax

和α

μmax

分别为峰值滑移率点和峰值滑移角点,μ

max

为路面最大附着系数,θ

x

和θy为两个参数,这两个参数与轮胎和路面的接触特性有关;轮胎纵向等效滑移率表示为:

[0108]

λ

′

=σ/(1+λ+σ)

[0109]

式中,θ=θ

x

/θy,λ和α分别是轮胎纵向滑移率和轮胎侧向滑移角,将等效轮胎纵向滑移率带入到非线性轮胎数学模型中计算出等效轮胎纵向力,如图3所示,对于基准曲线的i区域段采用以下计算公式获得:

[0110]

μ

′

utilize,0,i

=|y0(λ

′

)|/fz[0111]

式中,μ

′

utilize,0,i

是在区域i中的等效纵向利用附着系数,y0(λ

′

)是轮胎等效纵向力计算方程(该方程采用unitire轮胎模型、mf轮胎模型、dugoff轮胎模型、brush轮胎模型等模型中的任意一种);

[0112]

对于基准曲线的ii区域段看成一直线段,其表达式形式如下:

[0113]

μ

′

utilize,0,ii

=k

λ

λ

′

+b

λ

[0114]

式中,μ

′

utilize,0,ii

是在区域ii中的等效纵向利用附着系数,k

λ

和b

λ

分别为一次曲线的拟合参数,二者满足基准曲线的峰值点和完全打滑点的坐标要求;对于如图3所示的三个区域中的a、b、c三点路面最大附着系数的计算方法如下:

[0115][0116]

式中,k

λ1

、k

λ2

分别为区域i与区域ii分割线的斜率、区域ii与区域iii分割线的斜率,μ

′

utilize,a

、μ

′

utilize,b

和μ

′

utilize,c

分别为a、b、c三点的纵坐标值,μ

′

utilize,a,max

为a点与原点的连线和i区域基准曲线交点的纵坐标值,μ

′

utilize,b,max

为b点与原点的连线和ii区域基准曲线交点的纵坐标值,k

μ

为一固定标定值(一般在0.8~0.9之间)。

[0117]

本发明适用于传统车辆,更适用于轮毂电机驱动的分布式电动汽车;对于传统汽车,需要在左侧和右侧各装一个轮速传感器,安装规则可以按照对角线方式实施,或者给每个车轮都安装一个轮速传感器可以实现对每个车轮所接触路面的最大路面附着系数实时估算,上述步骤2)中的轮胎纵向力可以通过非线性轮胎数学模型计算获得;对于分布式驱动电动汽车,则不需要加装任何传感器,轮速信号可以从轮毂电机中直接获取,同时还可以获得各个车轮的转矩信号,有了各个轮的转矩信号可以通过融合算法获得更准确的轮胎纵向力估算值。因此,本发明不仅使用于传统车辆,而且更加适用于分布式驱动车辆。

[0118]

本发明不需要采集多组不同路面附着工况的所有信息,而只需采集一种路面附着工况信息即可,该种路面应该尽量选择附着系数较大的工况,例如路面最大附着系数为1左右,当然对于常用的路面最大附着系数在0.8-0.9之间的沥青路面也可以作为信息采集工况,最后就以该工况所采集的信息同比例放大到路面最大附着系数为1的工况作为基准曲

线信息即可,整个实施过程简单明确,容易实现。

[0119]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1