锁体组件、电池包、锁止机构及车辆的制作方法

本发明涉及电动汽车,具体涉及一种锁体组件、电池包、锁止机构及车辆。

背景技术:

1、换电是目前电动汽车的重要补能方式之一,其换电时间通常可控制在3分钟以内,与传统燃油车的加油时间接近,因此越来越受到用户的青睐。换电方案中,用于连接车身与电池包的锁止机构是实现“车-电分离”的重要一环,锁止机构的耐久性能和连接可靠性直接决定了用户的换电体验,以及换电方案是否能够被广泛应用。

2、当前用于连接车身与电池包的锁止机构包括设置于电池包上的锁体组件和设置于车身上的锁合组件,二者多采用螺纹连接,通过对螺纹连接件施加一定的预紧力,来实现螺纹连接件与对应的螺纹紧固件之间的结合。但是在实际应用中,随着使用次数增加,螺纹连接件的法兰面与被连接件的承压面之间磨损程度逐步加深,导致二者之间的摩擦系数发生变化,不仅影响螺纹连接件和被连接件的使用寿命,也严重影响了螺纹连接件的预紧力和连接可靠性。针对该问题,现有技术中选择在锁体组件中增加额外的防松机构,通过防松机构来保持螺纹连接件的连接可靠性,但显然,该解决方案不可避免地增加了锁止机构的结构复杂度和制造成本。

3、相应地,本领域需要一种新的技术方案来解决上述问题。

技术实现思路

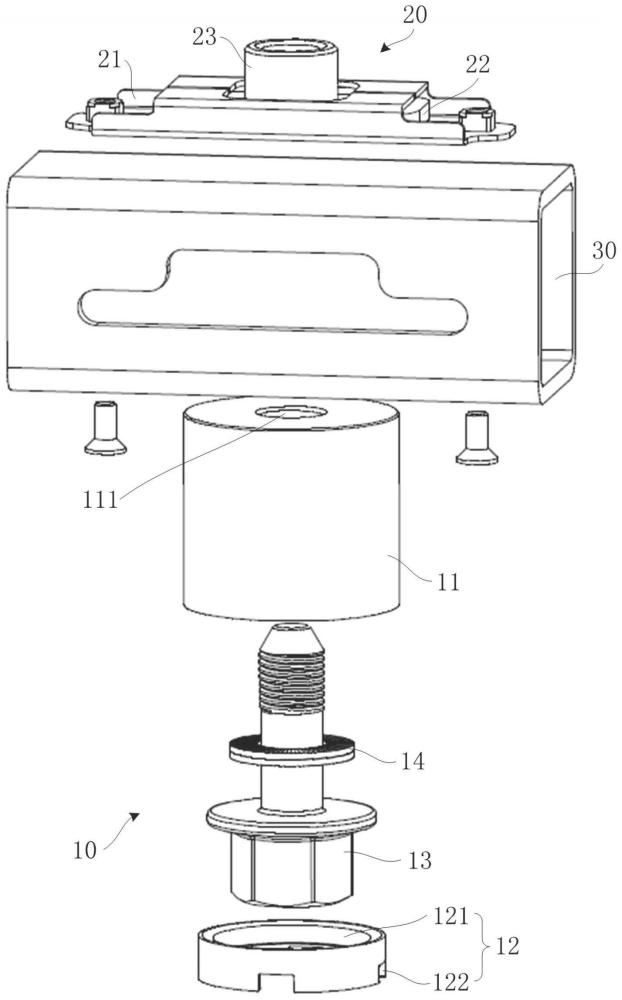

1、为了解决现有技术中的上述至少一个问题,即为了解决现有锁止机构的耐久性和可靠性差的问题,本技术提供了一种锁体组件,所述锁体组件包括:

2、安装座,所述安装座呈筒状结构,所述安装座的底部敞开,顶部开设有安装孔;

3、防坠件,所述防坠件可拆卸地连接于所述安装座的底部并与所述安装座之间围设形成容纳腔,所述防坠件的中部设置有过孔,所述过孔被设置成允许加解锁头穿过;

4、连接件,所述连接件具有彼此连接的操作部和紧固部,所述操作部可自由滑动地设置于所述容纳腔并且所述操作部的下部能够与所述加解锁头对接,所述紧固部的上部能够穿过所述安装孔并旋转紧固于目标紧固件;

5、防松件,所述防松件设置于所述操作部与所述安装座的顶部内壁之间,所述防松件被设置成在所述紧固部与所述目标紧固件旋转紧固时被挤压在所述操作部与所述安装座的顶部内壁之间,并且与所述安装座的顶部内壁之间无相对转动。

6、在上述锁体组件的优选技术方案中,所述防松件包括:

7、第一垫片,所述第一垫片呈环形且套设于所述紧固部的下部,所述第一垫片的上表面形成有第一放射状凸纹,所述第一垫片下表面沿周向形成有第一楔形面;

8、第二垫片,与所述第一垫片成对使用,所述第二垫片呈环形且套设于所述第一垫片的下方,所述第二垫片的下表面形成有第二放射状凸纹,所述第二垫片上表面沿周向形成有与所述第一楔形面匹配的第二楔形面,

9、在所述紧固部与所述目标紧固件旋转紧固时,所述第一放射状凸纹与所述安装座的顶部内壁彼此挤压,所述第二放射状凸纹与所述操作部彼此挤压,所述第一楔形面与所述第二楔形面彼此挤压。

10、在上述锁体组件的优选技术方案中,所述第一放射状凸纹与所述安装座的顶部内壁之间的摩擦系数是所述第一楔形面与所述第二楔形面之间的摩擦系数的2.0~2.5倍;并且/或者

11、所述第二放射状凸纹与所述操作部之间的摩擦系数是所述第一楔形面与所述第二楔形面之间的摩擦系数的2.0~2.5倍。

12、在上述锁体组件的优选技术方案中,所述紧固部的上部为螺纹段,所述螺纹段能够穿过所述安装孔并螺接于所述目标紧固件。

13、在上述锁体组件的优选技术方案中,所述第一楔形面和所述第二楔形面的坡度均大于所述螺纹段的螺纹升角。

14、在上述锁体组件的优选技术方案中,所述紧固部的下部为光轴段,所述光轴段的上端与所述螺纹段连接、下端与所述操作部连接,所述第一垫片和所述第二垫片套设于所述光轴段。

15、在上述锁体组件的优选技术方案中,所述光轴段的外径小于所述螺纹段的螺纹外径,所述第一垫片和所述第二垫片的环形内径均小于所述螺纹段的螺纹外径。

16、在上述锁体组件的优选技术方案中,所述防松件为垫圈,所述垫圈套设于所述紧固部的下部,并且所述垫圈的上表面的粗糙度大于其下表面的粗糙度。

17、在上述锁体组件的优选技术方案中,所述垫圈的上表面与所述安装座的顶部内壁之间的摩擦系数是所述垫圈的下表面与所述操作部之间的摩擦系数的2.0~2.5倍。

18、在上述锁体组件的优选技术方案中,所述紧固部的上部为螺纹段,所述螺纹段能够穿过所述安装孔并螺接于所述目标紧固件。

19、在上述锁体组件的优选技术方案中,所述紧固部的下部为光轴段,所述光轴段的上端与所述螺纹段连接、下端与所述操作部连接,所述垫圈套设于所述光轴段。

20、在上述锁体组件的优选技术方案中,所述光轴段的外径小于所述螺纹段的螺纹外径,所述垫圈的内径小于所述螺纹段的螺纹外径。

21、在上述锁体组件的优选技术方案中,所述防松件为垫圈,所述垫圈固定连接于所述安装座的顶部内壁。

22、在上述锁体组件的优选技术方案中,所述垫圈上设置有沉头孔,所述安装座的顶部内壁开设有螺纹孔,沉头螺钉穿过所述沉头孔后螺接于所述螺纹孔,实现所述垫圈固定连接于所述安装座的顶部内壁。

23、在上述锁体组件的优选技术方案中,所述紧固部的上部为螺纹段,所述螺纹段能够穿过所述安装孔并螺接于所述目标紧固件。

24、在上述锁体组件的优选技术方案中,所述螺纹段为粗牙螺纹。

25、在上述锁体组件的优选技术方案中,所述防松件的表面硬度大于所述连接件的表面硬度。

26、在上述锁体组件的优选技术方案中,所述防松件的表面硬度为460~510hv。

27、在上述锁体组件的优选技术方案中,所述操作部包括法兰段和螺帽段,所述法兰段的上表面与所述紧固部连接、下表面与所述螺帽段连接,所述法兰段的轴向投影面积大于所述螺帽段的轴向投影面积。

28、在上述锁体组件的优选技术方案中,所述法兰段的外径与所述安装座的内径大致相等。

29、在上述锁体组件的优选技术方案中,在所述紧固部与所述目标紧固件未紧固的状态下,所述操作部在重力作用下抵接于所述防坠件上,所述连接件的上部通过所述安装孔伸出。

30、在上述锁体组件的优选技术方案中,所述防坠件为挡环,所述挡环的底面沿周向设置有对接槽,所述挡环的外周侧设置有外螺纹,所述安装座的底部内壁设置有内螺纹,所述挡环与所述安装座的底部螺接。

31、在上述锁体组件的优选技术方案中,所述防坠件为弹性挡圈,所述安装座的底部内壁沿周向设置有安装槽,所述弹性挡圈嵌设于所述安装槽。

32、本技术还提供了一种电池包,所述电池包包括外壳,所述外壳上设置有上述优选技术方案中任一项所述的锁体组件。

33、本技术还提供了一种锁止机构,所述锁止机构包括锁合组件和上述优选技术方案中任一项所述的锁体组件,所述锁体组件与所述锁合组件配合连接。

34、在上述锁止机构的优选技术方案中,所述锁合组件包括固定板、浮动板和锁止件,所述固定板固定能够连接于车辆,所述浮动板可浮动地设置于所述固定板,所述锁止件固定设置于所述浮动板。

35、本技术还提供了一种车辆,所述车辆包括车体、电池包和上述优选技术方案中任一项所述的锁止机构,所述电池包通过所述锁止机构与所述车体连接。

36、本技术的优选技术方案,通过在操作部与安装座的顶部内壁之间设置防松件,可以提高锁体组件的耐久性和连接可靠性,延长使用寿命,降低机构复杂度。具体地,现有锁止机构在锁止过程中,安装座的顶部内壁作为承压面直接与连接件产生摩擦,久而久之会导致连接件和安装座的顶部内壁磨损程度增加,并且由于锁体组件的安装座通常直接固定连接在电池包上的设置方式,还使得磨损后的安装座不便更换。而本技术通过在操作部与安装座的顶部内壁之间设置防松件,可以将磨损面由连接件与安装座顶部内壁之间转移到防松件与连接件之间,从而大大减少安装座顶部内壁的磨损程度,起到保护安装座的作用。而且,相较于安装座,连接件和防松件更换更为方便,还能降低锁体组件的维护成本。

37、另一方面,虽然增加防松机构可以提高二者之间的连接可靠性,但是在连接件和安装座的磨损程度逐步加深后,仍严重影响连接件的预紧力,导致多个连接件之间的加解锁扭矩一致性差。而本技术通过增加防松件,不仅可以保证连接件在加锁状态下的预紧力衰减在一定范围内,更重要的是可以省略防松机构的设置,从而大幅简化锁体组件的结构,有利于实现锁止机构的小型化、轻量化需求,降低锁止机构的制造成本,增加产品竞争力。经发明人反复试验、观测、分析和比较,在上述设置方式前提下,防松件与连接件之间的接触面状态稳定、磨损正常,锁体组件在其设计寿命周期内,加锁状态下的预紧力衰减可以控制在25%以内,完全满足设计和使用需求,保证电池包与车身可靠连接。

38、进一步地,防松件选用第一垫片和第二垫片的设置方式,使得连接件产生松动趋势时,第一垫片与第二垫片的楔形面之间相对转动而产生抬升张力,来阻止连接件的松动,从而提高防松效果。

39、进一步地,第一楔形面和第二楔形面的坡度大于螺纹段的螺纹升角的设置方式,使得螺纹段在产生松动趋势时,两个垫片之间在轴向上的提升量要大于螺纹段在轴向上爬升量,二者之间形成了行程差,反馈至连接件内部即为增加了连接件的轴向预紧力,通过这种楔形效应,使得连接件松动的趋势被消减,因此不会发生松动。

40、进一步地,第一垫片和第二垫片的环形内经小于螺纹段的螺纹外径,且光轴段的外径小于螺纹段的螺纹外径的设置方式,使得第一垫片和第二垫片可以始终保持在光轴段上,拆装方便,还可以消除防松件漏装、错装、或掉落的风险,并且连接件与防松件可作为组合件和易损件备仓。

41、进一步地,防松件为垫圈时,垫圈上表面的粗糙度大于其下表面的粗糙度的设置方式,使得垫圈与安装座的顶部内壁之间没有相对转动,而连接件与垫圈之间可产生相对转动,从而将磨损面转移至垫圈与连接件之间,减少安装座的磨损,提高维护便利性。

42、进一步地,通过将垫圈套设于光轴段,且设置光轴段的外径小于螺纹段的螺纹外径,垫圈的内径小于螺纹段的螺纹外径,使得垫圈可以始终保持在光轴段上,拆装方便,还可以消除防松件漏装、错装、或掉落的风险,并且连接件与垫圈可作为组合件和易损件进行备仓。

43、进一步地,通过将垫圈固定连接在安装座的顶部内壁上,可以避免垫圈与安装座的顶部内壁之间产生摩擦,保护安装座免受磨损,提高安装座的使用寿命。

44、进一步地,螺纹段选用粗牙螺纹,相较于细牙螺纹具有更高的连接耐久性,可以提高连接件的使用寿命。

45、进一步地,通过将防松件的表面硬度设置为大于连接件的表面硬度,使得连接件与垫圈的接触面状态更稳定,磨损正常。

46、进一步地,通过将法兰段的轴向投影面积设置为大于螺帽段的轴向投影面积,使得连接件与防松件之间具有更大的接触面积,可以提高防松效果。

47、进一步地,通过设置法兰段的外径与安装座的内径大致相等,可以保证连接件的滑动稳定性和连接精度,避免出现连接件轴向偏斜而导致的咬死和滑丝等。

48、进一步地,通过设置连接件的上部始终通过安装孔伸出,可以在不影响电池包流转的前提下,利用安装孔对连接件进行导向,提高连接精度,并且利于实现连接件与目标紧固件的尽早咬合。

49、进一步地,通过设置挡环与安装座螺纹连接,并且挡环底面设置对接槽,方便挡环的安装和拆卸,进而提高连接-防松组合件的维修便利性。

50、进一步地,通过采用弹性挡圈作为防坠件,方便装拆,且弹性挡圈作为标准件直接采购,可降低制造成本。

51、本技术的电池包,通过外壳上设置带有防松件的锁体组件,可以保证电池包的连接可靠性,提高电池包的维护便利性,降低电池包的制造成本。

52、本技术的锁止机构,通过在锁体组件中设置防松件,能够提高锁止机构的锁止可靠性和使用耐久性,延长锁止机构的使用寿命,降低机构复杂度。

53、进一步地,通过锁合组件设置为浮动板相对于固定板浮动,可以降低锁止机构的锁止难度,并且使得锁合组件的更换更方便,维护成本更低。

54、本技术的车辆,通过车辆的电池包采用上述具有防松件的锁止机构与车体连接,可以提高电池包与车辆之间的连接可靠性,降低车辆的安全风险,使得车辆的维护更加方便。

55、方案1.一种锁体组件,其特征在于,所述锁体组件包括:

56、安装座,所述安装座呈筒状结构,所述安装座的底部敞开,顶部开设有安装孔;

57、防坠件,所述防坠件可拆卸地连接于所述安装座的底部并与所述安装座之间围设形成容纳腔,所述防坠件的中部设置有过孔,所述过孔被设置成允许加解锁头穿过;

58、连接件,所述连接件具有彼此连接的操作部和紧固部,所述操作部可自由滑动地设置于所述容纳腔并且所述操作部的下部能够与所述加解锁头对接,所述紧固部的上部能够穿过所述安装孔并旋转紧固于目标紧固件;

59、防松件,所述防松件设置于所述操作部与所述安装座的顶部内壁之间,所述防松件被设置成在所述紧固部与所述目标紧固件旋转紧固时被挤压在所述操作部与所述安装座的顶部内壁之间,并且与所述安装座的顶部内壁之间无相对转动。

60、方案2.根据方案1所述的锁体组件,其特征在于,所述防松件包括:

61、第一垫片,所述第一垫片呈环形且套设于所述紧固部的下部,所述第一垫片的上表面形成有第一放射状凸纹,所述第一垫片下表面沿周向形成有第一楔形面;

62、第二垫片,与所述第一垫片成对使用,所述第二垫片呈环形且套设于所述第一垫片的下方,所述第二垫片的下表面形成有第二放射状凸纹,所述第二垫片上表面沿周向形成有与所述第一楔形面匹配的第二楔形面,

63、在所述紧固部与所述目标紧固件旋转紧固时,所述第一放射状凸纹与所述安装座的顶部内壁彼此挤压,所述第二放射状凸纹与所述操作部彼此挤压,所述第一楔形面与所述第二楔形面彼此挤压。

64、方案3.根据方案2所述的锁体组件,其特征在于,所述第一放射状凸纹与所述安装座的顶部内壁之间的摩擦系数是所述第一楔形面与所述第二楔形面之间的摩擦系数的2.0~2.5倍;并且/或者

65、所述第二放射状凸纹与所述操作部之间的摩擦系数是所述第一楔形面与所述第二楔形面之间的摩擦系数的2.0~2.5倍。

66、方案4.根据方案2所述的锁体组件,其特征在于,所述紧固部的上部为螺纹段,所述螺纹段能够穿过所述安装孔并螺接于所述目标紧固件。

67、方案5.根据方案4所述的锁体组件,其特征在于,所述第一楔形面和所述第二楔形面的坡度均大于所述螺纹段的螺纹升角。

68、方案6.根据方案4所述的锁体组件,其特征在于,所述紧固部的下部为光轴段,所述光轴段的上端与所述螺纹段连接、下端与所述操作部连接,所述第一垫片和所述第二垫片套设于所述光轴段。

69、方案7.根据方案6所述的锁体组件,其特征在于,所述光轴段的外径小于所述螺纹段的螺纹外径,所述第一垫片和所述第二垫片的环形内径均小于所述螺纹段的螺纹外径。

70、方案8.根据方案1所述的锁体组件,其特征在于,所述防松件为垫圈,所述垫圈套设于所述紧固部的下部,并且所述垫圈的上表面的粗糙度大于其下表面的粗糙度。

71、方案9.根据方案8所述的锁体组件,其特征在于,所述垫圈的上表面与所述安装座的顶部内壁之间的摩擦系数是所述垫圈的下表面与所述操作部之间的摩擦系数的2.0~2.5倍。

72、方案10.根据方案8所述的锁体组件,其特征在于,所述紧固部的上部为螺纹段,所述螺纹段能够穿过所述安装孔并螺接于所述目标紧固件。

73、方案11.根据方案10所述的锁体组件,其特征在于,所述紧固部的下部为光轴段,所述光轴段的上端与所述螺纹段连接、下端与所述操作部连接,所述垫圈套设于所述光轴段。

74、方案12.根据方案11所述的锁体组件,其特征在于,所述光轴段的外径小于所述螺纹段的螺纹外径,所述垫圈的内径小于所述螺纹段的螺纹外径。

75、方案13.根据方案1所述的锁体组件,其特征在于,所述防松件为垫圈,所述垫圈固定连接于所述安装座的顶部内壁。

76、方案14.根据方案13所述的锁体组件,其特征在于,所述垫圈上设置有沉头孔,所述安装座的顶部内壁开设有螺纹孔,沉头螺钉穿过所述沉头孔后螺接于所述螺纹孔,实现所述垫圈固定连接于所述安装座的顶部内壁。

77、方案15.根据方案13所述的锁体组件,其特征在于,所述紧固部的上部为螺纹段,所述螺纹段能够穿过所述安装孔并螺接于所述目标紧固件。

78、方案16.根据方案4、10或15所述的锁体组件,其特征在于,所述螺纹段为粗牙螺纹。

79、方案17.根据方案1所述的锁体组件,其特征在于,所述防松件的表面硬度大于所述连接件的表面硬度。

80、方案18.根据方案17所述的锁体组件,其特征在于,所述防松件的表面硬度为460~510hv。

81、方案19.根据方案1所述的锁体组件,其特征在于,所述操作部包括法兰段和螺帽段,所述法兰段的上表面与所述紧固部连接、下表面与所述螺帽段连接,所述法兰段的轴向投影面积大于所述螺帽段的轴向投影面积。

82、方案20.根据方案19所述的锁体组件,其特征在于,所述法兰段的外径与所述安装座的内径大致相等。

83、方案21.根据方案1所述的锁体组件,其特征在于,在所述紧固部与所述目标紧固件未紧固的状态下,所述操作部在重力作用下抵接于所述防坠件上,所述连接件的上部通过所述安装孔伸出。

84、方案22.根据方案1所述的锁体组件,其特征在于,所述防坠件为挡环,所述挡环的底面沿周向设置有对接槽,所述挡环的外周侧设置有外螺纹,所述安装座的底部内壁设置有内螺纹,所述挡环与所述安装座的底部螺接。

85、方案23.根据方案1所述的锁体组件,其特征在于,所述防坠件为弹性挡圈,所述安装座的底部内壁沿周向设置有安装槽,所述弹性挡圈嵌设于所述安装槽。

86、方案24.一种电池包,其特征在于,所述电池包包括外壳,所述外壳上设置有方案1-23中任一项所述的锁体组件。

87、方案25.一种锁止机构,其特征在于,所述锁止机构包括锁合组件和方案1-23中任一项所述的锁体组件,所述锁体组件与所述锁合组件配合连接。

88、方案26.根据方案25所述的锁止机构,其特征在于,所述锁合组件包括固定板、浮动板和锁止件,所述固定板固定能够连接于车辆,所述浮动板可浮动地设置于所述固定板,所述锁止件固定设置于所述浮动板。

89、方案27.一种车辆,其特征在于,所述车辆包括车体、电池包和方案25或26所述的锁止机构,所述电池包通过所述锁止机构与所述车体连接。

- 还没有人留言评论。精彩留言会获得点赞!