一种具有铝制外板、可安装备胎的侧开背门板结构的制作方法

1.本发明涉及车身结构技术领域,具体地指一种具有铝制外板、可安装备胎的侧开背门板结构。

背景技术:

2.常规的车辆背门开启方式为上下开启式,这种结构的助力方式和结构都限制了背门总成的重量不能超过40kg。在越野车开发中,车辆需要携带全尺寸的越野备胎,但越野车后备箱内或车底无空间安装备胎,这个时候就需要在背门上挂置备胎,并且为了满足客户户外越野或城市郊游的需求,需要背门能随时携带备胎或小书包式储物盒,这对背门的开启方式、结构和性能都提出了比较高的要求。现有的越野车背门的设计中为了增加结构的强度和刚度,往往会设计加强结构来加强背门总成结构,但对于悬挂有备胎的后背门总成并没有良好的抗下沉性能,同时由于背门的质量较大,导致背门的装配和维修均不方便。因此如何设计一种具有轻量化结构、满足备胎悬挂要求、结构稳定且具有良好抗下沉性能的侧开背门板结构是目前面临的问题。

技术实现要素:

3.本发明的目的就是要解决上述背景技术的不足,提供一种结构轻量化、满足备胎悬挂要求且具有良好抗下沉性能的侧开背门板结构。

4.为实现此目的,本发明所设计的具有铝制外板、可安装备胎的侧开背门板结构,包括背门内板、背门外板和固定于背门外板上的备胎安装支架,其特征在于:所述背门外板为铝制外板,所述背门内板为钢制内板,所述背门外板的四周与所述背门内板的四周铆接固定;所述背门外板的中部和所述背门内板的中部之间固定有集成式的焊接加强板件,所述备胎安装支架、所述背门外板、所述集成式的焊接加强板件和所述背门内板之间通过螺栓螺母结构固定,所述备胎安装支架固定于所述背门外板靠近背门铰接点的一侧。

5.进一步的,所述集成式的焊接加强板件包括背门加强板件和门锁加强板件,所述背门加强板件和所述门锁加强板件均铆接固定于所述背门内板上,所述背门加强板件和所述门锁加强板件构成一长方形的加强框架板结构。

6.进一步的,所述背门加强板件包括正方形的备胎支撑板,所述备胎支撑板的顶部焊接固定有横向布置的长条形的雨刮安装板,所述备胎支撑板的底部焊接固定有横向布置的长条形的撑杆下连接加强板,所述备胎支撑板的一侧侧部固定有竖向布置的铰链加强板;所述背门内板与所述铰链加强板对应的一侧固定有铰链螺母板,所述雨刮安装板、所述撑杆下连接加强板和所述铰链加强板均铆接固定于所述背门内板上。

7.进一步的,所述铰链加强板上固定有外板下支撑抓板,所述外板下支撑抓板的外侧固定于所述背门外板的内表面上。

8.进一步的,所述门锁加强板件包括竖向布置的锁加强板,所述锁加强板的上部和下部分别固定连接有与其为一体结构的第一横向连接板和第二横向连接板,所述第一横向

连接板与所述雨刮安装板焊接固定,所述第二横向连接板与所述撑杆下连接加强板焊接固定。

9.进一步的,所述锁加强板的下部固定有下支撑板,所述下支撑板的外侧固定于所述背门外板的内表面上。

10.进一步的,所述第一横向连接板和所述雨刮安装板构成所述加强框架板的上横板结构;所述第二横向连接板和所述撑杆下连接加强板构成所述加强框架板的下横板结构;所述锁加强板构成所述加强框架板的下横板结构的侧直板结构,所述铰链加强板构成所述加强框架板另一侧的侧直板结构。

11.进一步的,所述备胎支撑板的中部开设有方孔,位于所述方孔左右两侧的所述备胎支撑板部分为位于所述加强框架板中部、连接所述上横板结构和所述下横板结构的斜撑板结构。

12.进一步的,所述备胎支撑板中部的方孔四周设置有多个垂直穿过所述备胎支撑板的支撑套筒,所述螺栓螺母结构包括垂直穿过所述备胎安装支架、所述背门外板、所述支撑套筒的螺栓和设置于所述背门内板的内表面上的多个与所述支撑套筒对应的焊接螺母,所述螺栓与所述焊接螺母配合固定。

13.更进一步的,所述背门内板的内表面上固定有背门支撑抓板,所述背门支撑抓板的外侧固定于所述背门外板的内表面上。

14.本发明的有益效果是:本发明所设计的背门板结构可以承载50kg左右的备胎重量,远超过一般的背门内外板及其支撑组成的结构可承载的重量(20~30kg),具有很强的承载能力、安装刚性及强度,并且板件的结构简单,重量轻,降低了焊接连接工件的结构复杂度和工艺复杂度。分块式的背门里板加强件通过两横梁、两竖梁竖和两斜梁组成的加强框架结构,有效提高了背门总成的抗下沉性能和刚性等,分块式集成后的加强板结构焊接更简单,大大节省了焊装工艺的作业空间和夹具费用,提高了生产效率,降低了生产作业难度。通过铝制外板实现了背门的轻量化,外板可以降低重量60%,同时配合钢铝总成混合铆接工艺,减少了焊点数量,提高了铆接性能和工艺质量。

附图说明

15.图1为本发明中安装有备胎的侧开背门板结构的主视图;

16.图2为本发明中侧开背门板结构的立体图;

17.图3为图1中a-a剖视图;

18.图4为图3中螺栓螺母结构的局部放大图;

19.图5为本发明中安装有集成式的焊接加强板件的背门内板立体图;

20.图6为本发明中安装有集成式的焊接加强板件的背门内板爆炸图;

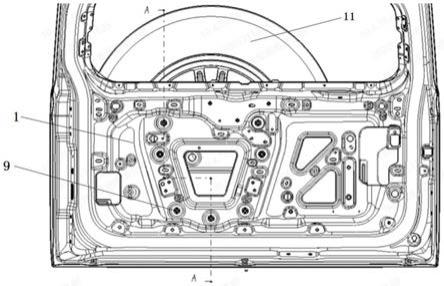

21.图7为本发明中背门内板立体图;

22.图8为本发明中背门加强板件立体图;

23.图9为本发明中雨刮安装板立体图;

24.图10为本发明中备胎支撑板立体图;

25.图11为本发明中撑杆下连接加强板立体图;

26.图12为本发明中铰链加强板立体图;

27.图13为本发明中外板下支撑抓板立体图;

28.图14为本发明中门锁加强板件立体图;

29.图15为本发明中锁加强板结构立体图;

30.图16为本发明中下支撑板立体图;

31.其中,1—背门内板,2—背门外板,3—备胎安装支架,4—背门加强板件(4.1—备胎支撑板,4.2—雨刮安装板,4.3—撑杆下连接加强板,4.4—铰链加强板,4.5—外板下支撑抓板),5—门锁加强板件(5.1—锁加强板,5.2—第一横向连接板,5.3—第二横向连接板,5.4—下支撑板),6—铰链螺母板,7—支撑套筒,8—螺栓,9—焊接螺母,10—背门支撑抓板,11—备胎。

具体实施方式

32.下面结合附图和具体实施例对本发明作进一步的详细说明。

33.如图1—16所示的的侧开背门板结构,包括背门内板1、背门外板2和固定于背门外板2上的备胎安装支架3,背门外板2为铝制外板,背门内板1为钢制内板,背门外板2的四周与背门内板1的四周铆接固定;背门外板2的中部和背门内板1的中部之间固定有集成式的焊接加强板件,备胎安装支架3、背门外板2、集成式的焊接加强板件和背门内板1之间通过螺栓螺母结构固定,备胎安装支架3固定于背门外板2靠近背门铰接点的一侧,备胎安装支架3上固定有备胎11。

34.如图5—16所示,集成式的焊接加强板件包括背门加强板件4和门锁加强板件5,背门加强板件4和门锁加强板件5均铆接固定于背门内板1上,背门加强板件4和门锁加强板件5构成一长方形的加强框架板结构。如图4—13所示,背门加强板件4包括正方形的备胎支撑板4.1,备胎支撑板4.1的顶部焊接固定有横向布置的长条形的雨刮安装板4.2,备胎支撑板4.1的底部焊接固定有横向布置的长条形的撑杆下连接加强板4.3,备胎支撑板4.1的一侧侧部固定有竖向布置的铰链加强板4.4;背门内板1与铰链加强板4.4对应的一侧固定有铰链螺母板6,备胎安装支架3固定于背门外板2靠近铰链螺母板6的一侧,雨刮安装板4.2、撑杆下连接加强板4.3和铰链加强板4.4均铆接固定于背门内板1上。铰链加强板4.4上固定有外板下支撑抓板4.5,外板下支撑抓板4.5的外侧固定于背门外板2的内表面上。如图1—5所示,备胎支撑板4.1中部的方孔四周设置有多个垂直穿过备胎支撑板4.1的支撑套筒7,螺栓螺母结构包括垂直穿过备胎安装支架3、背门外板2、支撑套筒7的螺栓8和设置于背门内板1的内表面上的多个与支撑套筒8对应的焊接螺母9,螺栓8与焊接螺母9配合固定。

35.如图14—16和图5所示,门锁加强板件5包括竖向布置的锁加强板5.1,锁加强板5.1的上部和下部分别固定连接有与其为一体结构的第一横向连接板5.2和第二横向连接板5.3,第一横向连接板5.2与雨刮安装板4.2焊接固定,第二横向连接板5.3与撑杆下连接加强板4.3焊接固定。锁加强板5.1的下部固定有下支撑板5.4,下支撑板5.4的外侧固定于背门外板2的内表面上。

36.如图5所示,第一横向连接板5.2和雨刮安装板4.2构成加强框架板的上横板结构;第二横向连接板5.3和撑杆下连接加强板4.3构成加强框架板的下横板结构;锁加强板5.1构成加强框架板的下横板结构的侧直板结构,铰链加强板4.4构成加强框架板另一侧的侧直板结构。备胎支撑板4.1的中部开设有方孔,位于方孔左右两侧的备胎支撑板4.1部分为

位于加强框架板中部、连接上横板结构和下横板结构的斜撑板结构。背门内板1的内表面上固定有背门支撑抓板10,背门支撑抓板10的外侧固定于背门外板2的内表面上。

37.本发明中,备胎11和备胎安装支架3装配在一起,然后通过螺栓8穿过背门外板2、备胎支撑板4.1、备胎支撑板4.1上的支撑套筒7、背门内板1和焊接螺母9装配在一起,为了增加内板总成和外板之间连接的刚性和强度,设置了七个支撑套筒7,这样的七个安装支撑结构,可以承载50kg的备胎重量,远超过一般的背门内外板及其内部支撑空间所组成结构的承载重量(20~30kg),具有很强的承载能力和安装刚性及强度,并且板件的结构及重量简单,减少了焊接连接的工艺复杂性。减少了背门内板总成焊接的工艺复杂性,并且不降低背门刚性、强度和下沉性能。分块布置的集成式的焊接加强板件在背门内外板之间形成了一个框架模块的加强结构,见图5所示,框架结构通过两横梁、两竖梁和两斜撑梁的拼接连接组成,并且通过将备胎11尽量右偏置靠近铰链安装位置,使备胎11对整个板件总成下沉的性能影响大大降低,可以提高背门总成的抗下沉性能、刚性等。分块式集成后的加强板结构焊接更简单,大大节省了焊装工艺的作业空间和夹具费用,提高了生产效率,降低了生产作业难度。

38.综上所述,挂有备胎11的背门总成重量较重,达到80~90kg,对板件总成性能较高,对整车(电动车)比较敏感,为了最大限度的降低总成重量,提高性能。本发明所设计的板件总成结构采用了铝制背门外板结构,可以降低重量60%;由于铝外板和钢制内板总成的材料性能差异,此种情况下,不能采用常规焊接工艺,改为采用铆接工艺,减少了焊点数量,提高了铆接性能和工艺质量。本发明不仅可以通过铝外板和钢加强内板实现背门总成的装配,也可以通过纯铝制背门内外板实现。

39.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构做任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1