一种有轨电车车轮的踏面优化设计方法与流程

1.本发明属于铁路城市轨道交通车辆转向架技术领域,具体涉及一种有轨电车车轮的踏面优化设计方法。

背景技术:

2.城市轨道交通车辆铁路为路面交通,其运行速度较低,约60km/h;通过的最小曲线半径较小,约25m。因此,车辆的轮轨接触关系尤其是车轮踏面的等效锥度对车辆的动力学性能影响很大:当车轮踏面等效锥度过小时,车辆通过小半径曲线时容易发生脱轨风险,当车轮踏面等效锥度过大时,车辆容易发生失稳也对行车安全构成威胁,同时也影响乘客的乘坐舒适度。

3.钢轨和踏面的廓形稳定性与轮轨接触点的分布位置有很大关系:当轮轨接触点分布在钢轨上集中时,应力分布集中,容易使产生局部磨耗严重的现象,从而可能造成多点接触、共形接触等情况。

4.轮轨接触点的分布位置与车轮踏面外形和钢轨外形密切相关。

5.目前,有轨电车采用的车轮踏面为cb10型踏面(简称原始车轮踏面),原始车轮踏面在不同路段需要与u50、41gpu、35gp、41gp13四种钢轨廓形匹配。该原始车轮踏面的轮缘根部斜度较大而车轮踏面名义滚动圆处的斜度又太小。原始踏面匹配四种钢轨廓形时,轮缘根部无轮轨接触,车轮相对于钢轨横向移动时,等效锥度从一个较小值突变为较大值,此时轮轨横向力也随着突变为较大值。

6.当原始车轮踏面与四种钢轨匹配时,轮缘根部斜度太大而车轮踏面外端的斜度又太小,轮轨接触点集中在踏面(-6mm~6mm),钢轨上接触集中,且其等效锥度过小约0.025,车辆通过小半径曲线时容易发生脱轨风险;轮缘根部无轮轨接触关系,车轮相对于钢轨横向移动时,等效锥度从一个较小值突变为较大值,此时轮轨横向力也随着突变为较大值。因此有轨电车的匹配cb10原始车轮踏面对四种钢轨廓形适应能力较差。

7.所以设计一种适应不同钢轨廓形的车轮踏面外形己成为cb10型有轨电车的一项具有重要价值的关键技术。

技术实现要素:

8.本发明的目的在于提供一种有轨电车车轮的踏面优化设计方法,通过该设计方法可获取适用于u50、41gpu、35gp、41gp13四种钢轨廓形的踏面。

9.为实现上述目的,本发明采用如下技术方案:

10.一种有轨电车车轮的踏面优化设计方法,包括如下步骤:

11.(1)选取u50钢轨和原始踏面,根据轮轨初始接触点、轮径差和轨面外形采用车轮踏面反向优化设计方法得到原始踏面的反向设计优化踏面廓形,其中,所述原始踏面为cb10型踏面;

12.(2)将反向设计优化踏面廓形分别与41gpu钢轨、35gp钢轨、41gp13 钢轨进行匹

配,根据等效锥度和轮轨接触关系来验证优化结果,若匹配结果的等效锥度、轮轨接触关系、接触斑尺寸、接触应力分布参数不满足优化目标要求,则退回步骤(1)重新调整轨初始接触点、轮径差等参数进行反向设计优化;若匹配结果满足优化目标要求,则获取优化踏面廓形;

13.(3)对步骤(2)得到的优化踏面廓形分区处理,将车轮廓形分为直线段和曲线段区域,且控制分段总数小于10;

14.(4)对每个分段踏面廓形区间的离散点进行拟合处理,同时计算拟合前后离散点的标准差σ,并保证σ《0.1;如不满足条件,则重新调整步骤(3) 中的分区,再次对分段区间内的离散点进行拟合处理,计算标准差,直至σ满足条件;

15.(5)将所有满足条件后的直线段和曲线段区域光滑连接并拟合,即可得到最终优化拟合设计踏面;

16.所述最终优化拟合设计踏面的厚度为19.3mm,等效锥度为0.15;它包括依次连接的轮缘、喉根区、工作区、低锥区和倒角区,所述轮缘的宽度为20.8mm,喉根区到低锥区包括依次连接的第一圆弧、第二圆弧、第三圆弧、第四圆弧、第五圆弧、第六圆弧、第一直线、第七圆弧和第二直线,第一圆弧的半径为12mm,第二圆弧的半径为26mm,第三圆弧的半径为 60mm,第四圆弧的半径为300mm,第五圆弧的半径为200mm,第六圆弧的半径为30mm,第一直线的斜度为1:40且其水平投影长度为15mm,第七圆弧的半径为50mm,第二直线的斜度为1:20且其水平投影长度为42mm。

17.本发明与现有技术相比的优点和积极效果如下:

18.(1)优化车轮踏面的常用工作区(-6mm~6mm)的外形与原始踏面基本重合,确保优化车轮踏面不影响有轨电车的正常运营性能。

19.(2)优化车轮踏面,将等效锥度增大至0.15,将原有车轮踏面轮缘喉区至踏面外端的廓形由1段圆弧2段直线改为7段圆弧和2段直线,提高车轮踏面对小曲线的通过能力。

20.(3)优化车轮踏面的轮缘厚度比原始车轮踏面的轮缘宽度增加 0.06mm,降低轮缘根部位置的斜度,增大其圆弧半径及其底部高度,从而增加轮轨接触区域,提高车轮踏面对钢轨的适应能力,同时,缓解轮轨接触作用力过大的情况。

21.(4)优化设计踏面过渡区域:车轮踏面外端直线dc和cb增加高度,外端直线段dc的斜度为1:40,并缩短其长度,直线段cb的斜度为1:20,避免它与该区域与钢轨匹配时的产生过小的等效锥度。

附图说明

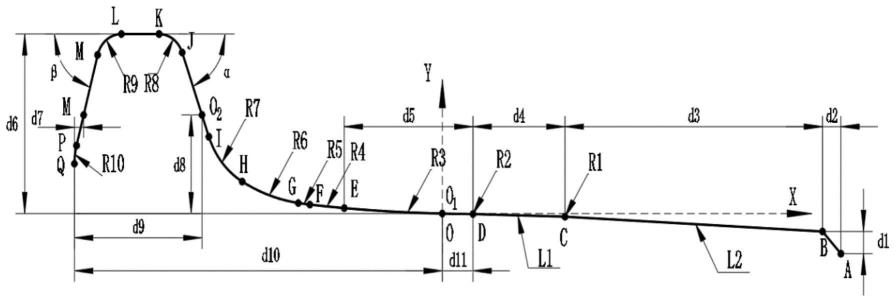

22.图1为本发明优化车轮踏面的设计方法示意图。

23.图2为本发明优化车轮踏面与原始踏面对比示意图。

24.图3为四种钢轨对比示意图。

25.图4原始车轮踏面与u50钢轨匹配时的轮轨接触关系示意图。

26.图5优化车轮踏面与u50钢轨匹配时的轮轨接触关系示意图。

27.图6原始车轮踏面与41gpu钢轨匹配时的轮轨接触关系示意图。

28.图7优化车轮踏面与41gpu钢轨匹配时的轮轨接触关系示意图。

29.图8原始车轮踏面与35gp钢轨匹配时的轮轨接触关系示意图。

30.图9优化车轮踏面与35gp钢轨匹配时的轮轨接触关系示意图。

31.图10原始车轮踏面与41gp13钢轨匹配时的轮轨接触关系示意图。

32.图11优化车轮踏面与41gp13钢轨匹配时的轮轨接触关系示意图。

33.图12原始车轮踏面与四种钢轨廓形匹配时的等效锥度示意图。

34.图13优化车轮踏面与四种钢轨廓形匹配时的等效锥度示意图。

35.图14原始车轮踏面与四种钢轨廓形匹配时的接触应力示意图。

36.图15优化车轮踏面与四种钢轨廓形匹配时的接触应力示意图。

具体实施方式

37.本实施例提供的一种有轨电车车轮的踏面优化设计方法,包括如下步骤:

38.(1)选取u50钢轨和原始踏面,根据轮轨初始接触点、轮径差和轨面外形采用车轮踏面反向优化设计方法得到原始踏面的反向设计优化踏面廓形,其中,所述原始踏面为cb10型踏面;

39.(2)将反向设计优化踏面廓形分别与41gpu钢轨、35gp钢轨、41gp13 钢轨进行匹配,根据等效锥度和轮轨接触关系来验证优化结果,若匹配结果的等效锥度、轮轨接触关系、接触斑尺寸、接触应力分布参数不满足优化目标要求,则退回步骤(1)重新调整轨初始接触点、轮径差等参数进行反向设计优化;若匹配结果满足优化目标要求,则获取优化踏面廓形;优化目标要求是指等效锥度为0.15,轮轨接触关系、接触斑尺寸、接触应力均相比原始踏面更优,例如轮轨接触关系中接触点增多,接触斑尺寸更大,接触应力均相更均匀;

40.(3)对步骤(2)得到的优化踏面廓形分区处理,将车轮廓形分为直线段和曲线段区域,且控制分段总数小于10;

41.(4)对每个分段踏面廓形区间的离散点进行拟合处理,同时计算拟合前后离散点的标准差σ,并保证σ《0.1;如不满足条件,则重新调整步骤(3) 中的分区,再次对分段区间内的离散点进行拟合处理,计算标准差,直至σ满足条件;

42.(5)将所有满足条件后的直线段和曲线段区域光滑连接并拟合,即可得到最终优化拟合设计踏面;

43.如图1所示,所述最终优化拟合设计踏面的厚度为19.3mm,等效锥度为0.15。它包括依次连接的轮缘、喉根区、工作区、低锥区和倒角区,所述轮缘的宽度d9为20.8mm,它包括依次连接的半径为r10的圆弧qp、直线段pm、半径为r9的圆弧ml、直线段lk、半径为r8的圆弧kj和直线段ji,本实施例的轮缘与原始踏面的轮缘,仅优化车轮踏面的轮缘宽度d9为20.8mm,轮缘厚度确定为19.3mm,r8=r9=4mm,r10=10mm,α=70

°

,β=75

°

。喉根区到低锥区包括依次连接的半径为r7的第一圆弧 ih、半径为r6的第二圆弧hg、半径为r5的第三圆弧gf、半径为r4的第四圆弧fe、半径为r3的第五圆弧eo、半径为r2的第六圆弧od、第一直线dc、半径为r1的第七圆弧和第二直线cb,r1=50mm,r2=30mm,r3=300mm,r4=200mm,r5=60mm,r6=26mm,r7=12mm,第一直线 dc的斜度为1:40且其水平投影d4长度为15mm,第七圆弧的半径为50mm,第二直线cb的斜度为1:20且其水平投影d3长度为42mm,圆弧de的水平投影长度d5为21mm。所述倒角区包括直线ba,直线ba的水平投影和竖直投影长度d1和d2均为3mm。

44.表1优化车轮踏面与原始车轮踏面关键参数对比

45.车轮踏面轮缘宽度d9踏面外端高度ob轮缘根部半径r5\r6\r7踏面外形r3/r4/l1原始踏面20.742.79131:40优化踏面20.82.5460\26\12200/300/1:40

46.将本实施例优化的踏面与原始踏面分别与u50钢轨、41gpu钢轨、 35gp钢轨、41gp13钢轨接触关系分析,如图4~11所示,从图中可知,本实施例优化后的踏面不仅能适配u50钢轨、41gpu钢轨、35gp钢轨、41gp13钢轨,并且其接触关系远优于原始踏面。

47.再分别测绘等效锥度和接触应力,结果如图12~15所示。本实施例优化车轮踏面,将等效锥度增大至0.15,将原有车轮踏面轮缘喉区至踏面外端的廓形由1段圆弧2段直线改为7段圆弧和2段直线,提高车轮踏面对小曲线的通过能力。

48.本实施例的优化车轮踏面的轮缘厚度比原始车轮踏面的轮缘宽度增加 0.06mm,降低轮缘根部位置的斜度,增大其圆弧半径及其底部高度,从而增加轮轨接触区域,提高车轮踏面对钢轨的适应能力,同时,缓解轮轨接触作用力过大的情况。

49.本实施例的优化设计踏面过渡区域:车轮踏面外端直线dc和cb增加高度,外端直线段dc的斜度为1:40,并缩短其长度,直线段cb的斜度为1:20,避免它与该区域与钢轨匹配时的产生过小的等效锥度。

50.以上所述仅是本发明优选的实施方式,但本发明的保护范围并不局限于此,任何基于本发明所提供的技术方案和发明构思进行的改造和替换都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1