机电式制动助力装置的制作方法

机电式制动助力装置

1.技术区域

2.本发明涉及一种在汽车中用于放大踩下制动踏板时的踏力的机电式制动助力装置。

背景技术:

3.以往,公知有一种为了辅助汽车的制动操作而放大踩下制动踏板时的踏力的制动助力装置,一般使用例如像日本特开昭54-90459号公报(专利文献1)中记载的发明那样利用了发动机(engine)的负压的真空式制动助力装置。

4.可是近年来,世界各国的碳中和的动态变得活跃,为了实现摆脱化石燃料的目标,向电动汽车、燃料电池汽车等不具备发动机作为动力源的汽车的转变成为今后的汽车行业的重要课题。

5.这样一来,作为以往的搭载有发动机的车辆与电动汽车那样的未搭载发动机的车辆之间的区别点之一,由于不具有发动机,所以不会产生以往的系统中使用的发动机的负压(进气管负压),因此,会产生使用负压的各部件变得无法使用的问题。

6.因此,需要一种代替真空式制动助力装置且能够得到在自动制动中也能使用的高制动力的制动助力装置,例如,公知有像日本特开2018-199448号公报(专利文献2)、日本再表2018/097278号公报(专利文献3)中记载的发明那样的具有马达(motor)作为动力源的机电式的制动助力装置。

7.根据这些以往的机电式制动助力装置,即使是不具有发动机的车,通过使用以电力驱动的马达,也能够放大踩下制动踏板时的踏力。

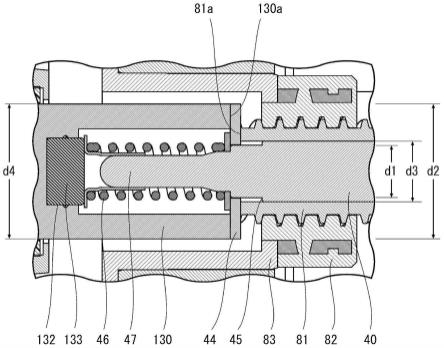

8.图5及图6示出以往的机电式制动助力装置的一个例子,为一种机电式制动助力装置2,具有:控制杆40,在基端连结制动踏板bp,随着所述制动踏板bp的操作而在轴向上进行直线运动,传感器部50,包括检测所述控制杆40的位移的位置传感器,马达部60,具有根据所述控制杆40的位移而工作的定子61、转子62及旋转轴63,控制部70,利用从所述传感器部50得到的信息驱动所述马达部60,旋转直动变换部80,包括筒状的螺杆构件81和旋转构件82,螺杆构件81在外周设有外螺纹,旋转构件82在内周面设有与所述螺杆构件81的外螺纹部螺合的内螺纹部且与所述马达部60联动,旋转直动变换部80将通过所述马达部60而旋转的旋转构件82的旋转运动变换为所述螺杆构件81的直线运动,以及主缸120,与所述螺杆构件81的前端面连接,具有通过所述螺杆构件81的直线运动而动作的活塞130,并填充了用于油压制动的制动液;在所述制动踏板bp被踩下时,通过在轴向上直线运动的控制杆40的工作并由传感器部50进行检测,控制杆40驱动所述马达部60,通过旋转直动变换部80将旋转运动变换为所述螺杆构件81的直线运动,并通过螺杆构件81的直线运动使填充了用于油压制动的制动液的主缸120的活塞130移动,从而产生机电式制动助力。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开昭54-90459号公报

12.专利文献2:日本特开2018-199448号公报

13.专利文献3:日本再表2018/097278号公报

技术实现要素:

14.发明要解决的问题

15.然而,在所述图5及图6所示的以往的机电式制动助力装置2中,螺杆构件81与主缸120的活塞130的接触为螺杆构件81的螺纹部的端面81a和活塞130的端面130a的接触。

16.因此,可以举出这样的疑虑,即,由于螺杆构件81的螺纹部的切断或接触面的磨损导致与主缸120的活塞130的接触功能不良。

17.本发明是为了解决这样的问题点而完成的,其课题在于,提供一种机电式制动助力装置,增大螺杆构件81与主缸120的活塞130之间的接触面,消除由于螺杆构件81的螺纹部的切断或接触面的磨损而导致与主缸120的活塞130的接触功能不良的疑虑。

18.用于解决问题的手段

19.为了解决所述课题而完成的机电式制动助力装置,具有:控制杆,在基端连结制动踏板,随着所述制动踏板的操作而在轴向上进行直线运动,传感器部,包括检测所述控制杆的位移的位置传感器,马达部,根据所述控制杆的位移而工作,控制部,利用从所述传感器部得到的信息驱动所述马达部,旋转直动变换部,包括筒状的螺杆构件和旋转构件,所述螺杆构件在外周设有螺纹,所述旋转构件在内周面设有与所述螺杆构件的螺纹部螺合的螺纹部且与所述马达部联动,所述旋转直动变换部将通过所述马达部而旋转的所述旋转构件的旋转运动变换为所述螺杆构件的直线运动,以及主缸,与所述螺杆构件的前端面连接,具有通过所述螺杆构件的直线运动而动作的活塞,并填充有用于油压制动的制动液;所述机电式制动助力装置的特征在于,在所述螺杆构件的前端面与所述主缸的活塞的连接面之间,插装有推板,所述推板与所述螺杆构件的前端面和所述活塞的连接面接触并呈板状,且由刚性材料形成。

20.根据本发明,因为螺杆构件的前端面和所述活塞的连接面分别成为整个面都具有刚性的受压面,所以能够防止由于螺杆构件的螺纹部的切断或接触面的磨损而导致与主缸的活塞的接触功能不良的疑虑。

21.另外,在本发明中,特征在于,所述推板为以所述螺杆构件为轴心的环形圆盘状,且所述推板的内径小于或等于所述螺杆构件的中空部的内径,所述推板的外径大于或等于所述活塞的外径,在这种情况下,因为能够将螺杆构件的前端面和主缸的活塞的连接面的各自整个区域作为受压面,所以能够可靠地防止由于因使用而产生的螺杆构件的螺纹部的切断或接触面的磨损而导致与主缸的活塞的接触功能不良。

22.发明的效果

23.根据本发明,因为螺杆构件的连接面和所述活塞的连接面分别成为整个面都具有刚性的受压面,所以能够防止由于螺杆构件的螺纹部的切断或接触面的磨损而导致与主缸的活塞的接触功能不良的疑虑,从而能够可靠地进行螺杆构件与主缸的活塞的工作。

附图说明

24.图1是示出本发明的机电式制动助力装置的优选实施方式的剖视图。

25.图2是图1所示的实施方式的不同角度的剖视图。

26.图3是将图1所示的实施方式的主要部分放大的部分剖视图。

27.图4a和图4b是将不同实施方式的主要部分放大的部分剖视图,图4a是在推板的外径比活塞的外径大的情况下的图,图4b是在推板的外径比活塞的外径小的情况下的图。

28.图5是示出现有例的剖视图。

29.图6是将图5所示的现有例的主要部分放大的部分剖视图。

30.附图标记说明

31.1、2:机电式制动助力装置、10:壳体、11:外壳、12:底板、13:固定螺钉、14:固定构件、16:安装孔、17:安装孔、18:安装孔、20:输入杆、21:连接孔、22:弹簧保持孔、23:制动连接件、30:施力构件、31:螺旋弹簧、32:保持器、33:承受面、35:圆锥弹簧、36:固定零件、40:控制杆、41:球头螺栓、42:磁铁、43:凸缘、44:推板、45:台阶部、46:螺旋弹簧、47:前端部、50:传感器部、51:传感器基座、52:位置传感器、60:马达部、61:定子、62:转子、63:旋转轴、64:轴承、65:轴承、66:检测齿轮、67:检测齿轮、68:马达外壳、70:控制部、71:控制基板、72:转数传感器、73:线缆、74:线缆、80:旋转直动变换部、81:螺杆构件、81a:前端面、82:旋转构件、83:连结构件、90:支架、91:通孔、92:通孔、93:凸缘衬套、100:支柱、101:小径部、102:大径部、103:前端部、104:螺母、110:复位弹簧、120:主缸、121:缸孔、122:第一输出口、123:第二输出口、124:安装孔、125:螺栓、126:螺母、127:主室、128:副室、130:活塞、130a:活塞的连接面、131:隔壁、132:凹部、133:弹性体、134:螺旋弹簧、135:伸缩构件、136:保持引导件、137:止动部、138:保持杆、139:凸肩部、140:副活塞、141:隔壁、142:凹部、143、144:螺旋弹簧、145:伸缩构件、146:保持引导件、147:止动部、148:保持杆、149:凸肩部、151:密封构件、152:密封构件、161:密封构件、162:密封构件、bp:制动踏板、d1:推板的内径、d2:推板的外径、d3:螺杆构件的中空部的内径、d4:活塞的外径。

具体实施方式

32.以下,基于附图说明本发明的实施方式。此外,在与所述以往的机电式制动助力装置2相同结构的部位,示出相同的附图标记。

33.图1至图3是示出本发明的机电式制动助力装置的优选实施方式的图,该机电式制动助力装置1具有壳体10、输入杆20、施力构件30、控制杆40、传感器部50、马达部60、控制部70、旋转直动变换部80、支架90、支柱100、复位弹簧110以及主缸120。

34.壳体10具有圆筒状的外壳11和环状的底板12。此外,在附图1中,附图标记13是用于固定所述外壳11和所述底板12的固定螺钉,附图标记14是用于将所述壳体10固定于汽车的车体的固定构件。

35.而且,输入杆20整体呈棒状,能够在轴向上移动且能够在规定角度范围内摇动,在一端侧(控制杆40侧),在其端面上连续地形成有连接孔21和弹簧保持孔22,连接孔21在所述输入杆20的轴向上延伸,弹簧保持孔22在所述轴向上延伸且直径比所述连接孔21小,输入杆20在另一端侧安装有制动踏板连接件23,制动踏板连接件23用于在周向上自由旋转地与制动踏板bp连接。

36.另外,施力构件30包括发挥反作用力的螺旋弹簧31和保持器32,保持器32整体呈圆锥形,在内侧具有研钵状的承受面33。

37.此外,控制杆40整体呈棒状,能够在轴向上移动,在一端侧(输入杆20侧)以利用凸缘43将用于位置检测的磁铁42外装为无法脱落的状态固定有球头螺栓41,在另一端侧形成有用于与推板44卡合的台阶部45以及用于外装螺旋弹簧46的小径的前端部47。

38.传感器部50包括传感器基座51和位置传感器52,由所述位置传感器52检测出的所述磁铁42的位移量作为信号经由所述传感器基座51被输出。

39.马达部60包括定子61、转子62、与所述转子62同步旋转的旋转轴63以及将所述旋转轴63支撑为能够在周向上旋转的两个轴承64、65。此外,附图标记66、67是用于检测转数的检测齿轮,在附图中,附图标记68是以从所述底板12立设的方式安装并覆盖所述马达部60的马达外壳。

40.控制部70是控制基板71,具有用于对经由电源线缆(未图示)从外部供给的电力进行控制并驱动马达部60的马达驱动器的功能,所述控制基板71经由线缆73、74与所述位置传感器52以及转数传感器72连接,利用来自各传感器的信号驱动所述马达部60。

41.此外,在本实施方式中,设置有两组所述转数传感器72以及对应的检测齿轮66、67,例如,通过使用性能不同的转数传感器,能够同时实现马达控制的高精度化和高速化,但也可以仅设置一组转数传感器以及对应的检测齿轮。

42.旋转直动变换部80是用于将所述马达部60的旋转运动变换为直线运动的机构,由进给丝杠机构构成,该进给丝杠机构包括圆筒状的螺杆构件81、螺母状的旋转构件82以及圆筒状的连结构件83,螺杆构件81在外周形成有螺纹条,旋转构件82在内周形成有螺纹槽且与所述螺杆构件81螺纹嵌合,连结构件83将所述旋转构件82与所述马达部60的旋转轴63连结。在本实施方式中,所述旋转构件82与所述连结构件83分体形成并结合为一体,但也可以一体成型。

43.支架90在俯视观察时呈大致正三角形且在中心位置及各顶点附近形成有通孔91、92。在中心位置的所述通孔91中插入所述螺杆构件81并固定,且支架90经由分别安装于所述各顶点附近的通孔92的凸缘衬套93安装在三根支柱100上,由此构成为不能进行轴旋转且能够在轴向上移动,限制所述螺杆构件81的轴旋转且在轴向上联动地移动。

44.3根支柱100被架设于所述外壳11和所述底板12之间,将形成于一端附近的小径部101插入在所述底板12形成的安装孔16中,且与所述小径部101相邻形成的大径部102与所述底板12接触,由此进行定位,且通过在从形成于所述外壳11的安装孔17突出的支柱的前端部103安装螺母104来进行固定。

45.复位弹簧110用于对所述支架90施力从而使所述支架在移动后返回到原来的位置,分别外装在设置于所述外壳11与所述底板12之间的3根用于加固的支柱100上,一端与所述底板12接触,另一端与所述凸缘衬套93接触。

46.主缸120包括缸孔(cylinder bore)121、活塞130以及副活塞140,缸孔121为有底筒状且在侧面形成有第一输出口122和第二输出口123,活塞130配置于所述缸孔121内,副活塞140配置于所述缸孔121内比所述活塞130靠底面侧的位置,主缸120配置为使所述缸孔121的开口部面向所述壳体10下方的开口部并封闭,通过在使所述缸孔121的安装孔124以及所述底板12的安装孔18连通的状态下插通的螺栓125以及螺母126将主缸120固定。

47.活塞130的两端部分别形成为杯状,形成为被隔壁131划分的h字状剖面。弹性体133嵌入在所述隔壁131的基端侧(所述控制杆40侧)形成的凹部132中,所述控制杆40的前

端部47与所述弹性体133接触。

48.而且,在本实施方式中,特别地,在所述螺杆构件81的前端面81a与所述主缸120的活塞130的连接面130a(端面)之间,插装有推板44,推板44与所述螺杆构件81的前端面81a和所述活塞130的连接面130a接触,呈板状且由例如金属那样的刚性材料形成。

49.另外,所述推板44是以所述螺杆构件81为轴心的环形圆盘状,且由于内径d1小于等于所述螺杆构件81的中空部的内径d3,外径d2大于等于所述活塞130的外径d4,因此能够将螺杆构件81的前端面81a和主缸120的活塞130的连接面130a的整个区域作为受压面。

50.若更详细地说明,则如图3所示,在本实施方式中,所述推板44的内径d1比所述螺杆构件81的中空部的内径d3还要小,外径d2形成为与所述活塞130的外径d4相等,但也可以如图4a所示的实施方式那样,使推板44的外径d5比所述活塞130的外径d4大,或如图4b所示的实施方式那样,使所述推板44的外径d6比所述活塞130的外径d4小。

51.即使在所述推板44的外径与所述活塞130的外径相比小、相等或大的任意情况下,都不会像现有例那样螺杆构件81与活塞130直接接触,并且通过比直接接触更大的受压面,能够对所述活塞130施加所述螺杆构件81轴向移动的力。

52.副活塞140的两端部分别形成为杯状,形成为被隔壁141划分的h字状剖面。在所述隔壁141的基端侧(所述活塞130侧)形成有凹部142,后述的保持杆148与所述凹部142接触。

53.在主缸120的缸孔121内,在活塞130与副活塞140之间形成有主室127,在缸孔121的底部与副活塞140之间形成有副室128。另外,包括所述主室127以及副室128的缸孔121内充满作为工作流体的制动液,所述制动液从未图示的储液器供给。

54.此时,通过密封构件151、152以及密封构件161、162,制动液不会漏出至规定的区域外,密封构件151、152安装在所述活塞130的外周与所述缸孔121的内周之间,密封构件161、162安装在所述副活塞140的外周与所述缸孔121的内周之间。

55.主缸120的主室127以及副室128分别与在缸孔121的侧面形成的第一输出口122以及第二输出口123连接,从各输出口将由其他系统输出的制动液的液压供给至各车轮的制动器(未图示)从而产生制动力。

56.在活塞130与副活塞140之间插装有螺旋弹簧134,通过螺旋弹簧134,在将活塞130和副活塞140相互分离的方向上施力。在螺旋弹簧134的内部配置有伸缩构件135,伸缩构件135包括用于将活塞130与副活塞140之间保持为规定的间隔的保持引导件136以及保持杆138。

57.保持引导件136呈圆筒状,在前端形成有向内侧突出设置的止动部137。保持杆138呈棒状,在基端形成有向径向外侧突出设置的凸肩部139。而且,通过向保持引导件136内插入保持杆138,两者能够沿着轴向相对移动,在保持引导件136的止动部137与保持杆138的凸肩部139干涉的时间点,伸缩构件135伸长为规定的长度。

58.在所述副活塞140与所述缸孔121的底部之间插装有螺旋弹簧144,通过螺旋弹簧144,在将副活塞140和所述缸孔121的底部相互分离的方向上施力。在螺旋弹簧144的内部配置有伸缩构件145,伸缩构件145包括用于将副活塞140与所述缸孔121的底部之间保持为规定的间隔的保持引导件146以及保持杆148。

59.保持引导件146呈圆筒状,在前端形成有向内侧突出设置的止动部147。保持杆148呈中空棒状,在基端形成有向径向外侧突出设置的凸肩部149。而且,通过向保持引导件146

内插入保持杆148,两者能够沿着轴向相对移动,在保持引导件146的止动部147与保持杆148的凸肩部149干涉的时间点,伸缩构件145伸长为规定的长度。

60.以下,说明本实施方式的机电式制动助力装置1的动作。

61.在将机电式制动助力装置1安装在汽车中的状态下,当驾驶员踩下制动踏板bp时,与制动踏板bp连接的输入杆20在轴向上移动,控制杆40与所述输入杆20同步地进行直线运动。

62.此时,所述控制杆40和所述螺杆构件81不同步,能够分别地在轴向上移动,因此,所述螺杆构件81的位置不变化,仅所述控制杆40移动。

63.而且,所述控制杆40对抗所述螺旋弹簧46、134、144的作用力而使所述活塞130以及副活塞140前进。

64.另外,若所述控制杆40移动,则利用从检测出其位移的位置传感器52向控制部70发送的信号,所述控制部70进行向马达部60供给电力以及工作信号的控制,马达部60工作并旋转。

65.此外,另外具有通过检测出安装在旋转轴63上的检测齿轮66、67的转数来检测马达转数的转数传感器72,在所述控制部70进行向马达部60供给电力以及工作信号的控制时,能够利用从所述转数传感器72经由线缆74向控制部70发送的信号。

66.在所述马达部60旋转时,所述旋转构件82经由所述连结构件83与所述旋转轴63同步旋转,但所述螺杆构件81由于被所述支架90限制了轴旋转,所以将螺纹嵌合中的所述旋转构件82的旋转动作变换为直线动作,从而在使轴线上的所述活塞130以及副活塞140前进的方向上移动。

67.此时,所述支架90也与所述螺杆构件81同步地将所述复位弹簧110压缩并在使轴线上的所述活塞130以及副活塞140前进的方向上移动,但由于一边经由所述凸缘衬套93被所述支柱100引导一边滑动,因此能够流畅地动作。

68.然后,所述螺杆构件81经由推板44对抗所述螺旋弹簧134、144的作用力而使所述活塞130以及副活塞140前进。

69.这样,驾驶员踩下制动踏板bp时的踏力经由所述输入杆20、所述控制杆40直接施加于主缸120的活塞130、副活塞140,此外,将所述马达部60的旋转动作变换为螺杆构件81的直线动作的推压力经由所述螺杆构件81施加于主缸的活塞130、副活塞140,由此,通过使用由电力驱动的马达,能够放大在踩下制动踏板bp时的踏力。

70.此时,在本实施方式中,在所述螺杆构件81的前端面81a与所述主缸120的活塞130的连接面130a之间,插装有推板44,推板44与所述螺杆构件81的前端面81a和所述活塞130的连接面130a接触,呈板状且由例如金属那样的刚性材料形成。

71.因此,增大了螺杆构件81与主缸120的活塞130之间的接触面,不仅由螺杆构件81带来的驱动力可靠地传动到主缸120的活塞130,而且能够消除由于螺杆构件81的螺纹部的切断或接触面的磨损而导致与主缸120的活塞130的接触功能不良的疑虑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1