一种新型结构的悬置及其组装方法与流程

1.本发明涉及悬置技术领域,具体涉及一种新型结构的悬置及其组装方法。

背景技术:

2.悬置是用于减少并控制发动机振动的传递,并起到支承作用的汽车动力总成件,应用于当前汽车工业中,广泛使用的悬置分为传统的纯胶悬置,以及动、静态性能较好的液压悬置。

3.传统的类型的悬置及其组装方式存在一定的不足,第一,现有悬置是在一个产品上同时注射两种橡胶材料,这个产品的实现需要购买专用的注射机硫化设备和专用注射橡胶模具,价格非常昂贵,对橡胶注射模具的材料和加工都有特殊要求,对工艺调试的要求也非常高;第二,悬置在组装时多为手工或半自动化的组装方式,而且组装装置结构复杂不便操作。

4.综上所述,对现有悬置及其组装装置进行改进是有必要的。

技术实现要素:

5.为全面解决上述问题,尤其是针对现有技术所存在的不足,本发明提供了一种新型结构的悬置及其组装方法能够全面解决上述问题。本发明可以实现通过普通的注射硫化机代替专用的注射模具,降低生产成本,且设有固架实现自动化组装。

6.为实现上述目的,本发明采用以下技术手段:

7.本发明提供一种新型结构的悬置,包括内衬安装模块,所述内衬安装模块包括t型架,所述t型架下部连接有撑开固盘,所述撑开固盘下部滑动连接有两组弧形撑开固架,所述内衬安装模块下部套接有内衬套,所述内衬套插入外衬套中,所述外衬套外部设置有外衬安装模块,所述外衬安装模块底部安装有夹持固盘,所述夹持固盘上部对称滑动连接有两组弧形夹持固架,所述夹持固盘上部螺纹连接有套筒,所述内衬安装模块与外衬安装模块之间通过连接栓连接,所述夹持固盘两侧设置有滑座。

8.进一步的,所述t型架上部设置有控制器,所述撑开固盘内部中间位置安装有驱动电机一,所述驱动电机一输出端连接有丝杆一,所述丝杆一上部套接有滑座一,所述滑座一下部通过连接柱一固定连接有弧形撑开固架。

9.进一步的,所述撑开固盘下部一侧设置有定位架,所述撑开固盘两侧安装有连接架一,所述连接架一顶端设置有连接栓。

10.进一步的,所述内衬套中间位置设置有撑开口,所述外衬套中间位置设置有安装口。

11.进一步的,所述套筒底部设置有螺纹套口。

12.进一步的,所述夹持固盘内部设置有驱动电机二,所述驱动电机二输出端连接有转杆,所述转杆前端设置有丝杆二,所述丝杆二上部套接有滑座二,所述滑座二上部通过连接柱二固定连接有弧形夹持固架。

13.进一步的,所述夹持固盘安装在底座上,所述夹持固盘上部安装有螺纹架。

14.进一步的,所述底座两侧设置有驱动电机三,所述驱动电机三上部连接有滑座,所述滑座上部滑动连接有连接架二。

15.进一步的,所述悬置组装方法,步骤如下:

16.①

将若干内衬套插入弧形撑开固架;

17.②

启动撑开固盘将内衬套固定在内衬安装模块上;

18.③

套筒连接到外衬安装模块上;

19.④

将外衬套放置到套筒中;

20.⑤

夹持固盘启动,两组弧形夹持固架将外衬套固定;

21.⑥

连接栓将内衬安装模块与外衬安装模块组装在一起;

22.⑦

沿着滑座将内衬安装模块匀速下移,内衬套插入外衬套中,完成组装作业。

23.与现有技术相比,本发明的有益效果为:

24.1.降低生产成本,提高悬置安全性。本发明将悬置分解成内/外衬套两个独立产品,每种产品注射一种橡胶材料,缩径后装配在一起,以此实现通过普通的注射硫化机代替专用的注射模具,降低生产成本,且内衬套去除扩孔的工艺,避免内套扩孔开裂的风险。

25.2.自动化多悬置组装,提高工作效率。本发明设有内/外衬安装模块中弧形撑开/夹持固架将多组悬置同步自动化组装,提高组装作业的工作效率。

附图说明

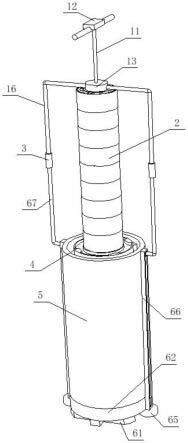

26.图1是本发明的结构示意图;

27.图2是本发明的主视图;

28.图3是本发明的装配图;

29.图4是本发明的内衬安装模块结构示意图;

30.图5是本发明的内衬安装模块主视图;

31.图6是本发明的图5中a处放大图;

32.图7是本发明的内/外衬套结构示意图;

33.图8是本发明的外衬安装模块结构示意图;

34.图9是本发明的外衬安装模块主视图;

35.图10是本发明图9中b处放大图。

36.图中:

37.1、内衬安装模块;2、内衬套;3、连接栓;4、外衬套;5、套筒;6、外衬安装模块;11、t型架;12、控制器;13、撑开固盘;14、弧形撑开固架;15、定位架;16、连接架一;131、驱动电机一;132、丝杆一;133、座一;134、连接柱一;21、撑开口;41、安装口;51、螺纹套口;61、底座;62、夹持固盘;63、螺纹架;64、弧形夹持固架;65、驱动电机三;66、滑座;67、连接架二;621、驱动电机二;622、转杆;623、丝杆二;624、滑座二;625、连接柱二。

具体实施方式

38.以下结合附图对本发明做进一步描述:

39.实施例:

40.如附图1至附图3所示,本发明的一个实施例中,一种新型结构的悬置,所述内衬安装模块1下部套接有内衬套2,且所述内衬套2缩径后装配在外衬套4中;所述内衬安装模块1下部滑动连接有两组弧形撑开固架14,所述外衬套4外部设置有外衬安装模块6,所述外衬安装模块6底部安装有夹持固盘62,所述夹持固盘62上部对称滑动连接有两组弧形夹持固架64,所述夹持固盘62上部螺纹连接有套筒5;

41.所述内衬安装模块1包括t型架11,所述t型架11下部安装有撑开固盘13,所述内衬安装模块1与外衬安装模块6之间通过连接栓3连接,所述夹持固盘62两侧设置有滑座66。

42.如附图3至附图6所示,本发明的一个实施例中,具体的,所述t型架11上部设置有控制器12,所述撑开固盘13内部中间位置安装有驱动电机一131,所述驱动电机一131输出端连接有丝杆一132,所述丝杆一132上部套接有滑座一133,所述滑座一133下部通过连接柱一134固定连接有弧形撑开固架14;

43.本实例中,内衬套2安装时,用户将若干内衬套2通过撑开口21插入撑开固盘13下部滑动连接的弧形撑开固架14,接着启动撑开固盘13内部的驱动电机一131,驱动电机一131带动丝杆一132转动,丝杆一132带动滑座一133往外侧移动,滑座一133带动弧形撑开固架14与撑开口21接触,并将内衬套2与内衬安装模块1固定在一起。

44.如附图2至附图4所示,本发明的一个实施例中,具体的,所述撑开固盘13下部一侧设置有定位架15,所述撑开固盘13两侧安装有连接架一16,所述连接架一16顶端设置有连接栓3。

45.如附图7所示,本发明的一个实施例中,具体的,所述内衬套2中间位置设置有撑开口21,所述外衬套4中间位置设置有安装口41,所述内衬套2和外衬套4材质为同一种橡胶材料。

46.如附图8至附图9所示,本发明的一个实施例中,具体的,所述套筒5底部设置有螺纹套口51。

47.如附图9至附图10所示,本发明的一个实施例中,具体的,所述夹持固盘62内部设置有驱动电机二621,所述驱动电机二621输出端连接有转杆622,所述转杆622前端设置有丝杆二623,所述丝杆二623上部套接有滑座二624,所述滑座二624上部通过连接柱二625固定连接有弧形夹持固架64。

48.如附图8至附图9所示,本发明的一个实施例中,具体的,所述夹持固盘62安装在底座61上,所述夹持固盘62上部安装有螺纹架63。

49.如附图8至附图10所示,本发明的一个实施例中,具体的,所述底座61两侧设置有驱动电机三65,所述驱动电机三65上部连接有滑座66,所述滑座66上部滑动连接有连接架二67;

50.本实例中,外衬套4安装时,夹持固盘62启动,驱动电机二621带动转杆622转动,转杆622带动丝杆二623转动,丝杆二623带动弧形夹持固架64往内侧移动,弧形夹持固架64与外衬套4外侧接触,并将外衬套4与内衬安装模块1固定在一起。

51.进一步的,组装悬置时,通过连接栓3、连接架一16及连接架二67将内衬安装模块1与外衬安装模块6组装在一起,启动驱动电机三65,驱动电机三65带动连接架二67沿着滑座66往下滑动,连接架二67带动内衬安装模块1匀速下移,内衬套2插入外衬套4的安装口41中,最终完成组装作业。

52.工作原理

53.本发明在使用时,用户将若干内衬套2通过撑开口21插入撑开固盘13下部滑动连接的弧形撑开固架14,接着启动撑开固盘13内部的驱动电机一131,驱动电机一131带动丝杆一132转动,丝杆一132带动滑座一133往外侧移动,滑座一133带动弧形撑开固架14与撑开口21接触,并将内衬套2与内衬安装模块1固定在一起。

54.接着,套筒5下部的螺纹套口51与螺纹架63连接在一起,以此将套筒5与外衬安装模块6连接在一起,然后将外衬套4放置到套筒5中。夹持固盘62启动,驱动电机二621带动转杆622转动,转杆622带动丝杆二623转动,丝杆二623带动弧形夹持固架64往内侧移动,弧形夹持固架64与外衬套4外侧接触,并将外衬套4与内衬安装模块1固定在一起。

55.然后,通过连接栓3、连接架一16及连接架二67将内衬安装模块1与外衬安装模块6组装在一起,启动驱动电机三65,驱动电机三65带动连接架二67沿着滑座66往下滑动,连接架二67带动内衬安装模块1匀速下移,内衬套2插入外衬套4的安装口41中,最终完成组装作业。

56.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

57.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1