一种用于车辆的膨胀水箱的制作方法

1.本发明涉及一种车辆的热管理系统关键部件,更具体地说,涉及一种用于车辆的膨胀水箱。

背景技术:

2.膨胀水箱是传统汽车和新能源车均有的必要结构部件之一。膨胀水箱的作用是排出冷却系统中的气体,避免了水泵气蚀的危害,并相应地向冷却系统提供防冻液,保证冷却系统中需要水冷的部件中充满液体介质。通过膨胀水箱压力盖控制调节冷却系统的压力,增加水泵的压力和工作效率。

3.参照图1a所示的串联式热管理回路架构,在该架构中,低温散热器ltr与膨胀水箱串联后连接泵,故该种回路架构称之为串联式。如图1a所示,泵进一步连接到并联的两路管路中,一路由周视觉域控制器ipd、高低压集成充电模块ccu、电驱电控单元eds构成,另一路由电驱电控单元eds单独构成,两路并联的回路连接低温散热器ltr。

4.参照图1b所示的并联式热管理回路架构,在该架构中,低温散热器ltr与膨胀水箱并联后连接泵,故该种回路架构称之为并联式。如图1b所示,泵进一步连接到并联的两路管路中,一路由周视觉域控制器ipd、高低压集成充电模块ccu、电驱电控单元eds构成,另一路由电驱电控单元eds单独构成,两路并联的回路连接低温散热器ltr。

5.目前市面上所有膨胀水箱具有串联以及并联两种形式接入到冷却系统中,各有利弊。并联式接入的膨胀水箱其优势为可以通过流量分配使得膨胀水箱一路的流量可控,但其弊端是另一并联回路中存在的气体较难通过膨胀水箱一路从而排出气体。串联式接入的膨胀水箱其优势为可以保证所有的液体都流经膨胀水箱进行排气,但其弊端是流量不好控制,容易使得气液未经过完全分离就再次进入系统回路中。

6.然而,无论是串联式的热管理回路还是并联式的热管理回路,图1a和1b所示的结构均为单个冷却液回路,即无论热管理回路系统的结构如何,其只能应用于单个冷却液回路中。现有的车辆具有多个冷却液回路,这样就需要配备多个膨胀水箱,每一个膨胀水箱均面临流量和排气无法兼顾的问题。如果直接将多个冷却液回路强行连接到同一个膨胀水箱上,膨胀水箱流量和排气无法兼顾的问题将会进一步被放大。

技术实现要素:

7.针对现有技术存在的膨胀水箱流量和排气无法兼顾的问题,本发明提供一种用于车辆的膨胀水箱,其至少能够优化膨胀水箱的气液分离能力,并且还能实现膨胀水箱之间的互联和共享部件。

8.为实现上述目的,本发明采用如下技术方案:一种用于车辆的膨胀水箱,包括:壳体,壳体形成用于容纳冷却液和气体的腔体;总回路进、出水口,总回路进、出水口设置于壳体的一个侧面,且总回路进、出水口与腔体通过进水口和出水口相连通;进水口和出水口之间的总回路进、出水口部分形成旁通路,旁通

路的截面积小于等于总回路进、出水口其他部分的截面积;总回路进、出水口连接至车辆的冷却水管。

9.作为本发明的一种实施方式,壳体内包括多个流道板,流道板将腔体内部分割为多个流体子域,使得腔体内进水口和出水口之间形成排气流道;冷却液在腔体内沿着排气流道流动。

10.作为本发明的一种实施方式,排气流道和旁通路的流量根据以下参数决定:总回路进、出水口的流量;排气流道的进水口、出水口的排布位置、方向、形状;排气流道的进水口、出水口的口径与旁通路内径的比例关系;整个冷却系统的压力,以及排气流道和旁通路附近的压力。

11.为实现上述目的,本发明还采用如下技术方案:一种用于车辆的膨胀水箱,包括:壳体,壳体内部包括用于容纳冷却液和气体的第一腔体和第二腔体;第一总回路进、出水口,第一总回路进、出水口设置于壳体的一个侧面,且第一总回路进、出水口与第一腔体通过第一进水口和第一出水口相连通;第二总回路进、出水口,第二总回路进、出水口设置于壳体的一个侧面,且第二总回路进、出水口与第二腔体通过第二进水口和第二出水口相连通;第一进水口和第一出水口之间的第一总回路进、出水口部分形成第一旁通路,第一旁通路的截面积小于等于第一总回路进、出水口其他部分的截面积;第二进水口和第二出水口之间的第二总回路进、出水口部分形成第二旁通路,第二旁通路的截面积小于等于第二总回路进、出水口其他部分的截面积。

12.作为本发明的一种实施方式,壳体内包括多个带导流孔的流道板,流道板将第一腔体和第二腔体内部分割为多个流体子域,导流孔使得第一腔体内在第一进水口和第一出水口之间形成第一排气流道、第二腔体内在第二进水口和第二出水口之间形成第二排气流道;冷却液在分别在第一腔体、第二腔体内沿第一排气流道、第二排气流道流动。

13.作为本发明的一种实施方式,第一排气流道和第一旁通路的流量根据以下参数决定:第一总回路进、出水口的流量;第一排气流道的第一进水口、第一出水口的排布位置、方向、形状;第一排气流道的第一进水口、第一出水口的口径与第一旁通路内径的比例关系;整个冷却系统的压力,以及第一排气流道和第一旁通路附近的压力。

14.作为本发明的一种实施方式,第二排气流道和第二旁通路的流量根据以下参数决定:第二总回路进、出水口的流量;第二排气流道的第二进水口、第二出水口的排布位置、方向、形状;第二排气流道的第二进水口、第二出水口的口径与第二旁通路内径的比例关系;整个冷却系统的压力,以及第二排气流道和第二旁通路附近的压力。

15.作为本发明的一种实施方式,第一腔体和第二腔体之间设置中间腔体,中间腔体内设置液位传感器;第一腔体、第二腔体分别与中间腔体通过流道板相连通,且第一腔体和第二腔体的其余部分互不连通。

16.作为本发明的一种实施方式,第一腔体内的冷却液温度与第二腔体内的冷却液温度不同。

17.作为本发明的一种实施方式,第一腔体与中间腔体、第二腔体与中间腔体之间的流道板的导流孔孔径为4-10mm,使得第一腔体内的冷却液与第二腔体内的冷却液不受窜热影响。

18.作为本发明的一种实施方式,第一排气流道包括第一主流道和第一副流道,所述第一主流道为第一进水口至第一出水口的第一排气流道部分,所述第一副流道为第一进水口至液位传感器的第一排气流道部分;第二排气流道包括第二主流道和第二副流道,所述第二主流道为第二进水口至第二出水口的第二排气流道部分,所述第二副流道为第二进水口至液位传感器的第二排气流道部分。

19.作为本发明的一种实施方式,第一总回路进、出水口包括第一总进水口和第一总出水口,第二总回路进、出水口包括第二总进水口和第二总出水口;第一总进水口和第一总出水口分别连接电池的冷却水管,第二总进水口和第二总出水口分别连接电机的冷却水管。

20.在上述技术方案中,本发明的膨胀水箱结合了排气路和旁通路,设计了排气路和旁通路流量的分配比例、水室流道的流经线路,优化窜热并共享液位传感器。基于以上核心点,本发明不仅适用于传统车辆,对于水路较为复杂的新能源车上更具有优势。

附图说明

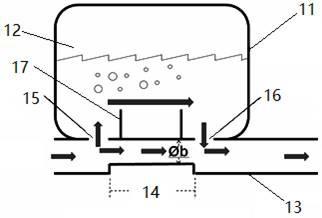

21.图1a是现有的一种串联形式的水箱设置结构;图1b是现有的一种并联形式的水箱设置结构;图2是本发明的水箱设置结构;图3是本发明的膨胀水箱的结构示意图;图4是本发明的膨胀水箱的集成结构示意图;图5是图4的立体结构示意图;图6是图4的膨胀水箱内部温度检测示意图。

22.图中:eds-电驱电控单元,ccu-高低压集成充电模块,ipd-周视觉域控制器,ltr-低温散热器,tank-膨胀水箱;10-膨胀水箱,11-壳体,12-腔体,13-总回路进、出水口,14-旁通路,15-进水口,16-出水口,17-流道板,18-多通阀,19-排气流道;21-壳体,22-第一腔体,23-第二腔体,24-第一总回路进、出水口,25-第二总回路进、出水口,26-第一进水口,27-第一出水口,28-第二进水口,29-第二出水口,30-液位传感器,31-流道板,32-导流孔。

具体实施方式

23.下面结合附图和实施例,对本发明实施例中的技术方案进一步作清楚、完整地描述。显然,所描述的实施例用来作为解释本发明技术方案之用,并非意味着已经穷举了本发明所有的实施方式。

24.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

25.参照图2,本发明首先公开一种用于车辆的膨胀水箱10,其应用于热管理回路中。在图2所示的架构中,膨胀水箱10与低温散热器ltr的连接关系既不是串联、也不是并联,因

此本发明的膨胀水箱10所引用的热管理回路系统既不是现有的串联式、也不是并联式。对比图1a、1b和图2可见,本发明的膨胀水箱10同时连接了两个热管理回路。图1a、1b所示的膨胀水箱10只有一个进水口和一个出水口,而本发明的膨胀水箱10具有两个进水口和两个出水口。此外,图2所示的膨胀水箱10还内含排气路和旁通路,以此来满足同时连接两个(或更多)热管理回路的需求。

26.继续参照图2,多通阀18连接膨胀水箱10,膨胀水箱10连接泵,泵进一步连接到并联的两路管路中,一路由周视觉域控制器ipd、高低压集成充电模块ccu、电驱电控单元eds构成,另一路由电驱电控单元eds单独构成,两路并联的回路连接低温散热器ltr,低温散热器ltr进一步连接多通阀18。

27.本领域的技术人员可以理解,图2所示了一半的热管理回路,膨胀水箱10右侧的热管理回路可以是和左侧对称的结构,也可以是其他不同的结构,均可以实现本发明的技术目的、达到本发明的技术效果。此外,图2所示的膨胀水箱10连接了两个热管理回路,但在本发明其他的实施例中,膨胀水箱10还可以连接更多的热管理回路,本发明并不以此为限。

28.参照图3所示的膨胀水箱10,其主要结构包括壳体11及与壳体11相连的总回路进、出水口13。壳体11形成封闭结构腔体12,其通常为长方体或正方体,壳体11所形成的腔体12用于容纳冷却液和气体。总回路进、出水口13设置于壳体11的一个侧面,且总回路进、出水口13与腔体12通过进水口15和出水口16相连通,总回路进、出水口13连接至车辆的冷却水管。如图3所示,为了适配壳体11的形状及便于安装,总回路进、出水口13一般可以设置于壳体11底面,但本发明并不以此为限。

29.作为本发明的一种优选实施方式,本发明及下述的冷却液可以是水或者其他溶液,用以对车辆内部的各个部件进行热交换。在高温应用场景下(例如夏天),热交换可以是对车辆内部的各个部件进行降温、冷却,此时冷却液作为冷却液使用。在低温应用场景下(例如冬天),热交换可以是对车辆内部的各个部件进行升温、加热,此时冷却液作为加热水使用。即,本发明的热交换既包括了降温冷却的应用场景,也包括了升温加热的应用场景。

30.为了使得膨胀水箱10能达到最优的气液分离能力,本发明首先设计出带有排气流道19(排气路)和旁通路14的特殊结构,如图3所示,使得部分冷却液流经膨胀水箱10的腔体12,这部分冷却液通过膨胀水箱10的腔体12,可以使得气体从冷却液中分离出。同时,另一部分不流经膨胀水箱10的腔体12而直接回到总回路中。

31.继续参照图3,总回路进、出水口13与腔体12之间通过至少一个进水口15和至少一个出水口16相连通,进水口15也可以称为排气路进水口或者排气流道进水口,出水口16也可以称为排气路出水口或者排气流道出水口。相应地,部分冷却液通过进水口15进入膨胀水箱10的腔体12,在腔体12内沿图3所示的箭头方向流动,最终从出水口16离开腔体12。上述冷却液沿进水口15-腔体12-出水口16的流动路径称之为“流道”,所以进水口15和出水口16之间的流道即为排气流道19(排气路)。

32.继续参照图3,除了上述排气流道19之外,进水口15和出水口16之间的总回路进、出水口13部分形成旁通路14,旁通路14的截面积小于或等于总回路进、出水口13其他部分的截面积。由图3可见,旁通路14是总回路进、出水口13的一部分管路,特别是在进水口15和出水口16之间的总回路进、出水口13部分管路。

33.本发明的技术难点在于平衡不同流量下排气流道19、旁通路14的分配比例,两者

的分配比例受以下参数影响:1.总回路进、出水口13的流量;2.排气流道19中进水口15、出水口16的排布位置(近或远)、方向(竖直或水平或斜向)、形状(方孔或圆孔或异形孔);3.排气流道19中进水口15、出水口16的口径a1、a2与旁通路内径

ø

b的比例关系;4.整个冷却系统的压力,以及排气流道19和旁通路14附近的压力。

34.一种可行的方法是通过设计排气路进水口15、出水口16的口径大小a1、a2和旁通路14的内径b来达到分配比例的目的。

35.作为本发明的一种优选实施方式,在总回路进、出水口13的流量在23l/min的应用工况下,设计排气流道19中进水口15、出水口16的截面积大小为360 mm2;而图3中的

ø

b设计为16mm,即旁通路14截面积大小为213.5mm2。而根据此两者截面积的比例可以控制流经膨胀水箱10的流量大小。此时,而流经膨胀水箱10的流量,即排气流道19中进水口15的流量理想控制范围在1l/min-10l/min,即排气流道19与旁通路14的比例可以控制在1:20到10:20之间。

36.作为本发明的一种优选实施方式,进水口15、出水口16的形状可以为圆孔、方孔或者异形孔,本发明不以此为限。

37.作为本发明的另一种优选实施方式,壳体11内还可以设置多个带导流孔的流道板17,流道板17将腔体12内部分割为多个流体子域,使得腔体12内形成“加长”的排气流道,使得冷却液在腔体12内沿着加长的排气流道流动。

38.本领域的技术人员可以理解,在没有流道板17的情况下,冷却液从进水口15进入腔体12,并从出水口16离开腔体12,沿两点之间的最短路径流动。在加入流道板17之后,冷却液在腔体12内沿预设的路径流动,例如之字形、回字形

……

等等,即冷却液从进水口15进入腔体12后,并不是沿最短路径从出水口16离开腔体12,如此可以更有利于冷却液与其内含气体的分离,更好地实现冷却液的气液分离。

39.参照图4和图5,本发明进一步公开一种用于车辆的膨胀水箱10,该膨胀水箱10可以看作两个图3所示的膨胀水箱10的集成。本领域的技术人员可以理解,图3所示的膨胀水箱10是一个“基础单元”,图4、图5所示为两个图3的膨胀水箱10的集成,但本发明并不以此为限。在本发明的其他实施例中,可以由更多数量的“基础单元”进行集成,从而成为一个高度集成的膨胀水箱10。

40.继续参照图4和图5,集成式的膨胀水箱10的主要结构包括壳体21、第一总回路进、出水口24和第二总回路进、出水口25。壳体21内部分为了至少第一腔体22和第二腔体23,两个腔体均用于容纳冷却液和气体。

41.第一总回路进、出水口24设置于壳体21的一个侧面,且第一总回路进、出水口24与第一腔体22通过第一进水口26和第一出水口27相连通。同样的,第二总回路进、出水口25设置于壳体21的一个侧面,且第二总回路进、出水口25与第二腔体23通过第二进水口28和第二出水口29相连通。如图4和图5所示,为了适配壳体21的形状及便于安装,第一总回路进、出水口24和第二总回路进、出水口25均设置于壳体21底面,但本发明并不以此为限。

42.作为本发明的一种优选实施方式,第一总回路进、出水口24包括第一总进水口和第一总出水口,第二总回路进、出水口25包括第二总进水口和第二总出水口。第一总进水口

和第一总出水口分别连接电池的冷却水管,第二总进水口和第二总出水口分别连接电机的冷却水管。本领域的技术人员可以理解,上述连接是示意性的,本发明的膨胀水箱10可以连接到其他不同的车辆热交换单元/设备。

43.壳体21内部的第一腔体22和第二腔体23分别具有排气流道(排气路)和旁通路。第一进水口26和第一出水口27之间的第一总回路进、出水口24部分形成第一旁通路,第一旁通路的截面积小于等于第一总回路进、出水口24其他部分的截面积。同样的,第二进水口28和第二出水口29之间的第二总回路进、出水口25部分形成第二旁通路,第二旁通路的截面积小于等于第二总回路进、出水口25其他部分的截面积。

44.与前述实施例类似,第一排气流道和第一旁通路的流量根据以下参数决定:1.第一总回路进、出水口24的流量;2.第一排气流道的第一进水口26、第一出水口27的排布位置、方向、形状;3.第一排气流道的第一进水口26、第一出水口27的口径与第一旁通路内径的比例关系;4.整个冷却系统的压力,以及第一排气流道和第一旁通路附近的压力。

45.同样的,第二排气流道和第二旁通路的流量根据以下参数决定:1.第二总回路进、出水口25的流量;2.第二排气流道的第二进水口28、第二出水口29的排布位置、方向、形状;3.第二排气流道的第二进水口28、第二出水口29的口径与第二旁通路内径的比例关系;4.整个冷却系统的压力,以及第二排气流道和第二旁通路附近的压力。

46.具体参数与前述实施例相同,这里不再赘述。

47.除了第一旁通路和第二旁通路之外,第一腔体22和第二腔体23的排气流道由流道板31构成。如图4和图5所示,壳体21内包括多个带导流孔32的流道板31,流道板31将第一腔体22和第二腔体23内部分割为多个流体子域,导流孔32使得第一腔体22内形成第一排气流道、第二腔体23内形成第二排气流道。

48.冷却液在分别在第一腔体22、第二腔体23内沿第一排气流道、第二排气流道流动,如图4的箭头方向所示。图5所示的流道板31的开孔位置即为导流孔32的位置,各个导流孔32使得冷却液在第一腔体22和第二腔体23内部能够沿图4所示的箭头方向流动。

49.本领域的技术人员可以理解,上述第一排气流道、第二排气流道是示意性的,第一排气流道和第二排气流道还可以是其他的路径,并且第一排气流道和第二排气流道不必是对称的。进一步地,第一腔体22内的冷却液温度与第二腔体23内的冷却液温度可以是不同的。例如,当第一总回路进、出水口24连接到电池的冷却水管,第二总回路进、出水口25连接到电机的冷却水管时,电机侧液体进口温度通常为65℃,电池侧液体进口温度通常为17℃,两者的温度可以是不同的。

50.在本发明中,流经膨胀水箱10的排气路(第一排气流道、第二排气流道)需要设计出合理的流经线路,这是为了保证良好的气液分离效果。如图4和图5所示,本发明的做法是在有限的空间内将流经线路的第一进水口26/第一出水口27、第二进水口28/第二出水口29之间的距离尽量设计得更远、更长。

51.继续参照图4和图5,壳体21内部还设有中间腔体,中间腔体设置于第一腔体22和

第二腔体23之间,且中间腔体的内部设有液位传感器30。如图4和图5可见,第一腔体22、第二腔体23分别与中间腔体通过流道板31的导流孔32相连通,且第一腔体22和第二腔体23的其余部分互不连通。具体而言,第一腔体22、第二腔体23除了与中间腔体相连通之外,其余部分是互相不连通的,因此第二腔体23和第二腔体23仅通过中间腔体“间接”地连通。

52.另一方面,第一腔体22与中间腔体、第二腔体23与中间腔体之间的流道板31的导流孔32孔径为4-10mm,使得第一腔体22内的冷却液与第二腔体23内的冷却液不受窜热影响。第一腔体22与中间腔体、第二腔体23与中间腔体之间的流道板31的导流孔32孔径非常小,使得第一腔体22和第二腔体23除了与中间腔体互通之外,将第一腔体22、第二腔体23之间的互相影响降低到最低。

53.继续如图4所示,为了实现第一腔体22、第二腔体23与中间腔体的互通,以及第一腔体22、第二腔体23内部各自排气流道的实现,第一腔体22内的第一排气流道包括第一主流道和第一副流道。其中,第一主流道为第一进水口26至第一出水口27的第一排气流道部分,第一副流道为第一进水口26至液位传感器30的第一排气流道部分。同样的,第二腔体23内部的第二排气流道包括第二主流道和第二副流道。其中,第二主流道为第二进水口28至第二出水口29的第二排气流道部分,第二副流道为第二进水口28至液位传感器30的第二排气流道部分。第一主流道、第二主流道主要起到排气的作用,而第一副流道、第二副流道主要起到温度检测的作用。第一副流道、第二副流道的末端交汇,稳态时第一副流道、第二副流道内的冷却液是相对静止的。

54.作为本发明的一种优选实施方式,液位传感器30选择为一对检测液位的电极针,但本领域的技术人员可以理解,本发明并不以此为限。本发明将电池回路和电机回路共用一对电极针,其关键点在于电极针布置位置的合理性以及腔体内部流道板31的结构配合。图4所示的布置位置因电池和电机侧在电极针所在的中间腔体互通,所以其可以同时监测电池、电机两侧的液位。同时,电极针所在的中间腔体的流道板31上导流孔32开孔应尽可能小,目的是保证其窜热影响尽可能小。

55.作为本发明的一种优选实施方式,电极针所在中间腔体的流道板31上导流孔32开孔直径为8mm(优选为在4-10mm范围内)的情况下模拟仿真计算出的结果。如图6所示,a、b、c、d、e五个点分别为膨胀水箱10内部各个位置的温度监测点,其中a点的温度为26.68℃,b点的温度为39.85℃,c点的温度为18.97℃,d点的温度为17.30℃,e点的温度为18.09℃。当工况为环境温度为40℃,电机侧液体进口温度为65℃,电池侧液体进口温度为17℃情况下,窜热温升在0.79℃,影响较小。

56.综合图3、图5所示的两种膨胀水箱10,本发明所示结构的特点在于:首先,为了使得膨胀水箱10能达到最优的气液分离能力,本发明设计出带有排气路和旁通路的特殊结构的膨胀水箱10,使得一部分冷却液部分流经膨胀水箱10腔体,另一部分冷却液不流经膨胀水箱10腔体而直接回到总回路中。

57.第二,为控制通向膨胀水箱10腔体的流量在一定范围内,即分配好排气路和旁通路的流量比例,本发明主要通过排气路进水口、出水口的尺寸来实现。

58.第三,流经膨胀水箱10的排气路需要设计出合理的流经线路,为保证良好的气液分离效果通常的做法是在有限的空间内将流经线路的进水口、出口尽量设计得更远更长。

59.第四,将电池回路和电机回路共用一对液位传感器。本发明之所以能实现共用液

位传感器,其关键点在于液位传感器布置位置的合理性以及腔体内部流道板所形成的排气流道的结构配合。

60.综上所述,本发明的膨胀水箱的其优点在于:1.进水口、出水口的流经线路较长,气液分离效果好;2.电池、电机两侧(即第一腔体和第二腔体)共用同一对液位传感器;3.仅液位传感器所的中间腔体连同电池、电机侧(即第一腔体和第二腔体),窜热影响较小。

61.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1