一种展车调平液压系统、车辆及其展车调平方法与流程

1.本发明涉及车辆液压系统技术领域,更为具体来说,本发明为一种展车调平液压系统、车辆及其展车调平方法。

背景技术:

2.目前展车调平技术主要用于军用特种车辆、工程机械及其他需要调平的车辆。大多数厂家采用比例阀或数字阀来控制调平支腿,平台姿态的支撑保持往往采用液压保持或机械锁紧两种方式。展车调平系统往往从调平时间、调平精度、支撑可靠性、工作时间及经济性等指标进行比较。机械保持液压缸使用机械过盈原理进行保持,液压保持式支腿缸使用密封油液进行保持,机械保持式支腿比液压保持式支腿具有更高的支撑可靠性,但是由于增加了机械锁紧部件且采用特殊涂层进行防磨设计,因而造成同行程下机械锁紧液压缸长度更大、成本更高,影响了总体布局和系统经济性。

3.如果支腿全部采用机械锁紧液压缸作为执行机构,会造成系统经济性差且难于布置;如果支腿全部采用液压保持式液压缸,很难达到尾梁水平度长期不变。因而展车调平系统在性能指标、支撑可靠性、经济性及安装布置等方面存在一定的矛盾。

4.因此,如何解决展车调平系统在性能指标、支撑可靠性、经济性及安装布置等方面存的矛盾,成为了本领域技术人员亟待解决的技术问题和始终研究的重点。

技术实现要素:

5.为解决现有展车调平系统在性能指标、支撑可靠性、经济性及安装布置等方面存的矛盾的技术问题,本发明创新地提供了一种展车调平液压系统,前支腿油缸采用双作用型油缸,后支腿油缸采用过盈内锁紧型油缸在保证展车调平系统在性能指标、支撑可靠性不变的情况下,节省了制作成本,采用变量柱塞泵作为液压动力源,可以现实较小的能耗损失。

6.为实现上述的技术目的,本发明实施例公开了一种展车调平液压系统,包括油箱以及与油箱连接的展车调平油路、供油油路和开锁油路,所述展车调平油路包括第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸,所述第一前支腿油缸和第二前支腿油缸均采用双作用型油缸,所述第一后支腿油缸和第二后支腿油缸均采用过盈内锁紧型油缸,所述供油油路包括变量柱塞泵,所述变量柱塞泵的进油口与油箱连接,变量柱塞泵的出油口分别与第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸连接,所述第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸通过回油管与油箱连接,开锁油路包括定量齿轮泵,所述定量齿轮泵的进油口与油箱连接,定量齿轮泵的出油口分别与第一后支腿油缸和第二后支腿油缸的开锁腔连接。

7.进一步的,本发明一种展车调平液压系统,其中所述展车调平油路还包括第一多路阀和第二多路阀,所述第一多路阀和第二多路阀均为带应急手柄的双联三位电磁换向阀,所述第一多路阀的第一联两个出油口通过第一正腔油管和第一反腔油管对应与第一前

支腿油缸的正腔和反腔连通,所述第一多路阀的第二联两个出油口通过第二正腔油管和第二反腔油管对应与第二前支腿油缸的正腔和反腔连通,所述第二多路阀的第一联两个出油口通过第三正腔油管和第三反腔油管对应与第一后支腿油缸的正腔和反腔连通,所述第二多路阀的第二联两个出油口通过第四正腔油管和第四反腔油管对应与第二后支腿油缸的正腔和反腔连通,所述第一多路阀和第二多路阀的第一联和第二联进油口通过出油管与变量柱塞泵的出油口连接,所述第一多路阀和第二多路阀的第一联和第二联回油口通过回油管与油箱连通。

8.进一步的,本发明一种展车调平液压系统,其中所述第一正腔油管上按照液压油的流向依次安装有第二单向阀和第三单向阀,所述第一反腔油管上安装有第四单向阀,所述第二单向阀和第三单向阀的液控口均与第四单向阀的进油口连通,所述第四单向阀的液控口与第二单向阀的进油口连通;所述第二正腔油管上按照液压油的流向依次安装有第五单向阀和第六单向阀,所述第二反腔油管上安装有第七单向阀,所述第五单向阀和第六单向阀的液控口均与第七单向阀的进油口连通,所述第七单向阀的液控口与第五单向阀的进油口连通。

9.进一步的,本发明一种展车调平液压系统,其中所述展车调平油路还包括第一安全溢流阀和第二安全溢流阀,所述第一安全溢流阀与第四单向阀并联,所述第二安全溢流阀与第七单向阀并联。

10.进一步的,本发明一种展车调平液压系统,其中所述供油油路还包括第一高压滤油器、第一单向阀、第一电磁换向阀和比例溢流阀,所述第一高压滤油器、第一单向阀按照液压油的流向依次安装在出油管上,所述第一电磁换向阀和比例溢流阀按照液压油的流向依次安装在变量柱塞泵出油口和油箱之间的旁路建压油管上,当所述比例溢流阀正常时,第一电磁换向阀导通,变量柱塞泵处于远控调压恒压变量供油模式;当比例溢流阀卡滞在大开口时,第一电磁换向阀关断,变量柱塞泵由远控调压恒压变量供油模式转变为压力切断恒压变量供油模式。

11.进一步的,本发明一种展车调平液压系统,其中所述开锁油路还包括第二高压滤油器、第八单向阀、电磁溢流阀和第二电磁换向阀,所述第二高压滤油器的进油口与定量齿轮泵的出油口连接,所述第二高压滤油器的出油口与第八单向阀的进油口连接,所述第八单向阀的出油口通过第一油管与电磁溢流阀的进油口连接,所述电磁溢流阀的出油口通过第二油管与油箱连接,所述第二电磁换向阀的进油口通过第三油管与第一油管连接,所述第二电磁换向阀的回油口通过第四油管与第二油管连接,所述第二电磁换向阀的出油口通过第五油管分别与第一后支腿油缸和第二后支腿油缸的开锁腔连接,当所述电磁溢流阀和第二电磁换向阀同时通电时,所述定量齿轮泵建压同时控制第一后支腿油缸和第二后支腿油缸开锁;当所述电磁溢流阀和第二电磁换向阀同时断电时,第一后支腿油缸和第二后支腿油缸闭锁。

12.本发明实施例还公开了一种车辆,所述车辆利用了展车调平液压系统,所述第一前支腿油缸和第二前支腿油缸左右对称安装在车辆的车架前侧,所述第一后支腿油缸和第二后支腿油缸左右对称安装在车辆的车架后侧,所述车辆的车架尾梁中部安装有水平仪,所述水平仪用于测量尾梁的水平度an。

13.本发明实施例还公开了一种车辆的展车调平方法,所述方法利用了上述的车辆,

该方法包括展车调平步骤和收车撤回步骤:

14.所述展车调平步骤包括:

15.s11、使电磁溢流阀和第二电磁换向阀同时通电;启动定量齿轮泵进行建压,第一后支腿油缸和第二后支腿油缸同时开锁;

16.s12、使比例溢流阀通电;启动变量柱塞泵进入远控调压恒压变量供油模式;使第一多路阀和第二多路阀同时通电换向,变量柱塞泵泵出的液压油分别泵入第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸的正腔,第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸反腔中的液压油流回油箱;当车辆的车轮全部离开地面时,使第一多路阀断电回到中位;

17.s13、根据水平仪判断车辆的水平度an是否在规定的阈值内;若是,则不进行调平;若否,则使第二多路阀对应的工作联继续向伸出较短的第一后支腿油缸或第二后支腿油缸的正腔泵入液压油,直至水平仪测量的水平度an处于规定的阈值内,之后使第二多路阀断电回到中位,并关闭变量柱塞泵;

18.s14、使电磁溢流阀和第二电磁换向阀同时断电,并关闭定量齿轮泵,开锁油路卸荷,第一后支腿油缸和第二后支腿油缸闭锁;

19.所述收车撤回步骤包括:

20.s21、使比例溢流阀通电,启动变量柱塞泵进入远控调压恒压变量供油模式;使第二多路阀通电换向,液压油泵入第一后支腿油缸和第二后支腿油缸的正腔进行补压,当第一后支腿油缸和第二后支腿油缸达到预设压力时,使第二多路阀断电回到中位;

21.s22、使电磁溢流阀和第二电磁换向阀同时通电;启动定量齿轮泵进行建压,第一后支腿油缸和第二后支腿油缸同时开锁;

22.s23、使第一多路阀和第二多路阀同时通电换向,变量柱塞泵泵出的液压油分别泵入第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸的反腔,第一前支腿油缸、第二前支腿油缸、第一后支腿油缸和第二后支腿油缸正腔中的液压油流回油箱;当车辆的车轮全部触实地面时,使第一多路阀和第二多路阀同时断电回到中位,并关闭变量柱塞泵;

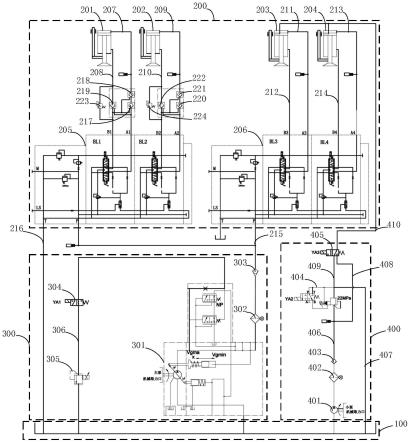

23.s24、使电磁溢流阀和第二电磁换向阀同时断电,并关闭定量齿轮泵,开锁油路卸荷,第一后支腿油缸和第二后支腿油缸闭锁。

24.进一步的,本发明一种车辆的展车调平方法,其中当所述比例溢流阀正常时,第一电磁换向阀导通,变量柱塞泵处于远控调压恒压变量供油模式;当比例溢流阀卡滞在大开口时,第一电磁换向阀关断,变量柱塞泵由远控调压恒压变量供油模式转变为压力切断恒压变量供油模式。

25.进一步的,本发明一种车辆的展车调平方法,其中在s13中,当伸出较短的第一后支腿油缸或第二后支腿油缸的伸出长度超出设定长度后水平仪测量的水平度an仍未处于规定的阈值内,则关闭变量柱塞泵并报警。

26.本发明的有益效果为:本发明的液压系统采用变量柱塞泵作为展车调平油路的液压动力源,其具备远控调压恒压变量和压力切断恒压变量两种供油模式,可实现系统压力、流量等优化匹配,能耗损失较小;前支腿油缸采用双作用型油缸,后支腿油缸采用过盈内锁紧型油缸,相对于现有前后腿油缸均采用过过盈内锁紧型油缸的方案相比,可节省30%的

成本;采用定向齿轮泵作为后支腿油缸开锁腔的液压动力源,实现后支腿油缸动作前的解锁。因此,本发明可在保证展车调平系统在性能指标、支撑可靠性不变的情况下,节省制作成本。

附图说明

27.图1为本发明一种展车调平液压系统的结构示意图。

具体实施方式

28.下面结合说明书附图对本发明的一种展车调平液压系统进行详细的解释和说明。

29.如图1所示,本发明实施例公开了一种展车调平液压系统,具体包括油箱100以及与油箱100连接的展车调平油路200、供油油路300和开锁油路400,展车调平油路200包括第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204,第一前支腿油缸201和第二前支腿油缸202均采用双作用型油缸,第一后支腿油缸203和第二后支腿油缸204均采用过盈内锁紧型油缸,供油油路3包括变量柱塞泵301,变量柱塞泵301的进油口与油箱100连接,变量柱塞泵301的出油口分别与第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204连接,第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204通过回油管与油箱连接,开锁油路400包括定量齿轮泵401,定量齿轮泵401的进油口与油箱连接,定量齿轮泵401的出油口分别与第一后支腿油缸203和第二后支腿油缸204的开锁腔连接。

30.本领域技术人员可以理解的是,过盈内锁紧型油缸采用过盈机械锁紧形式,锁紧套同活塞杆机械定位,锁紧套与缸体为过盈配合,锁紧套内设有油槽与开锁腔相通。当开锁腔无压时,缸体将锁紧套紧紧抱住,即为锁紧状态,实现活塞杆长时间支撑负载无相对移动;当开锁腔冲入高压油时,高压油将缸体撑开,使缸体和锁紧套之间形成间隙,进而通过控制正反腔的油液来控制活塞杆伸收。

31.在进行展车调平时,首先通过定量齿轮泵401将第一后支腿油缸203和第二后支腿油缸204解锁;之后通过变量柱塞泵301同时控制第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204伸出,调平时控制后支腿油缸中伸出较短的油缸继续伸出,实现展车调平,变量柱塞泵301具有远控调压恒压变量和压力切断恒压变量两种供油模式,实现稳定供油;最后关闭定量齿轮泵401使第一后支腿油缸203和第二后支腿油缸204闭锁,实现到位保持。在进行收车撤回时,首先通过定量齿轮泵401将第一后支腿油缸203和第二后支腿油缸204解锁;之后通过变量柱塞泵301同时控制第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204收回;最后关闭定量齿轮泵401使第一后支腿油缸203和第二后支腿油缸204闭锁,实现到位保持。在本实施例中前支腿油缸采用双作用型油缸,后支腿油缸采用过盈内锁紧型油缸,相对于现有前后腿油缸均采用过过盈内锁紧型油缸的方案相比,可节省30%的成本;采用变量柱塞泵可以减小能耗。

32.在上述实施例的基础上,本实施例中的展车调平油路200还包括第一多路阀205和第二多路阀206。第一多路阀205和第二多路阀206均为带应急手柄的双联三位电磁换向阀。第一多路阀205的第一联两个出油口通过第一正腔油管207和第一反腔油管208对应与第一前支腿油缸201的正腔和反腔连通,第一多路阀205的第二联两个出油口通过第二正腔油管

209和第二反腔油管210对应与第二前支腿油缸202的正腔和反腔连通。第二多路阀206的第一联两个出油口通过第三正腔油管211和第三反腔油管212对应与第一后支腿油缸203的正腔和反腔连通,第二多路阀206的第二联两个出油口通过第四正腔油管213和第四反腔油管214对应与第二后支腿油缸204的正腔和反腔连通。第一多路阀205和第二多路阀206的第一联和第二联进油口通过出油管215与变量柱塞泵301的出油口连接。第一多路阀205和第二多路阀206的第一联和第二联回油口通过回油管216与油箱100连通。

33.在本实施例中,通过对第一多路阀205和第二多路阀206的换向操作可以实现前支腿油缸和后支腿油缸的伸出及收回,保证液压系统的可靠性;第一多路阀205和第二多路阀206的连接方式相同,使得液压系统更为简洁,进而便于布设;第一多路阀205和第二多路阀206的最小稳定可控流量为0.5l/min,最大控制流量为120l/min,多路阀可使油缸快速伸收,又能使油缸以极低速度实现高精度调平;同时多路阀自带手柄,可通过手柄进行应急手动,在紧急情况下使用多路阀的应急手柄实现前支腿油缸和后支腿油缸的伸出及收回。

34.在上述实施例的基础上,本实施例中的第一正腔油管207上按照液压油的流向依次安装有第二单向阀217和第三单向阀218。第一反腔油管208上安装有第四单向阀219。第二单向阀217和第三单向阀218的液控口均与第四单向阀219的进油口连通,第四单向阀219的液控口与第二单向阀217的进油口连通。第二正腔油管209上按照液压油的流向依次安装有第五单向阀220和第六单向阀221。第二反腔油管210上安装有第七单向阀222。第五单向阀220和第六单向阀221的液控口均与第七单向阀222的进油口连通,第七单向阀222的液控口与第五单向阀220的进油口连通。

35.在本实施例中,以上设置的目的是实现第一前支腿油缸201和第二前支腿油缸202的到位保持功能。具体地,第一前支腿油缸201和第二前支腿油缸202的动作方式相同,以第一前支腿油缸201为例,当向第一前支腿油缸201的正腔供油时,第二单向阀217和第三单向阀218导通,液压油可以流入第一前支腿油缸201的正腔,这时第二单向阀217的进油口处产生压力使第四单向阀219导通,液压油可以从第一前支腿油缸201的反腔流回油箱,实现第一前支腿油缸201伸出;当第一前支腿油缸201伸出到位后,第二单向阀217和第三单向阀218关断,第二单向阀217进油口处的压力消失,使第四单向阀219也关断;此时第一前支腿油缸201正腔的油液受到第二单向阀217和第三单向阀218阻碍作用形成死腔,第一前支腿油缸201反腔的油液受到第四单向阀219阻碍作用,进而实现第一前支腿油缸201到位保持。由此可见在本实施例中,采用的是封闭油缸正腔的方式,且采用两个单向阀形成双级密封方式,并经试验证明经过24小时后,油缸的回收位移小于2mm,其形成的液压系统支撑可靠性高,到位保持能力强。

36.在上述实施例的基础上,本实施例中的展车调平油路200还包括第一安全溢流阀223和第二安全溢流阀224。其中第一安全溢流阀223与第四单向阀219并联,第二安全溢流阀224与第七单向阀222并联。

37.在本实施例中,由于第一前支腿油缸201和第二前支腿油缸202伸出到位后油温升高会导致油液膨胀体积变大,由于油缸正腔油液体积大于反腔体积,当温差过大时会造成油缸伸出趋势,挤压油缸反腔从而引起油缸反腔压力升高,进而造成油缸破坏变形,为消除该问题,使用第一安全溢流阀223和第二安全溢流阀224分别对第一前支腿油缸201和第二前支腿油缸202进行限压保护,当油缸反腔压力升高至安全溢流阀设定压力时,安全溢流阀

开启并对油缸反腔进行泄压,进而保证液压系统的安全性。

38.在上述实施例的基础上,本实施例中的供油油路300还包括第一高压滤油器302、第一单向阀303、第一电磁换向阀304和比例溢流阀305。第一高压滤油器302、第一单向阀303按照液压油的流向依次安装在出油管215上。第一电磁换向阀304和比例溢流阀305按照液压油的流向依次安装在变量柱塞泵301出油口和油箱100之间的旁路建压油管306上。当比例溢流阀305正常时,第一电磁换向阀304导通,变量柱塞泵301处于远控调压恒压变量供油模式;当比例溢流阀305卡滞在大开口时,第一电磁换向阀304关断,变量柱塞泵301由远控调压恒压变量供油模式转变为压力切断恒压变量供油模式。

39.在本实施例中,第一高压滤油器302用于过滤展车调平油路的液压油;第一单向阀303用于防止液压油倒流至变量柱塞泵301;比例溢流阀305用于设定变量柱塞泵301的工作压力;第一电磁换向阀304用于控制变量柱塞泵301建压回路的通断,当建压回路正常时,第一电磁换向阀304处于导通状态,由比例溢流阀305控制系统压力;当比例溢流阀305卡滞在大开口时,建压回路失去作用,这时第一电磁换向阀304通电而处于关断状态,此时变量柱塞泵301由远控调压恒压变量供油模式转变为压力切断恒压变量供油模式继续按照需求输出流量,实现液压系统的正常工作。解决比例溢流阀305卡滞在大开口时,变量柱塞泵301无法输出高压液压油的问题,提高液压系统的可靠性。

40.在上述实施例的基础上,本实施例中的开锁油路400还包括第二高压滤油器402、第八单向阀403、电磁溢流阀404和第二电磁换向阀405。第二高压滤油器402的进油口与定量齿轮泵401的出油口连接。第二高压滤油器402的出油口与第八单向阀403的进油口连接。第八单向阀403的出油口通过第一油管406与电磁溢流阀404的进油口连接。电磁溢流阀404的出油口通过第二油管407与油箱100连接。第二电磁换向阀405的进油口通过第三油管408与第一油管406连接,第二电磁换向阀405的回油口通过第四油管409与第二油管407连接,第二电磁换向阀405的出油口通过第五油管410分别与第一后支腿油缸203和第二后支腿油缸204的开锁腔连接。当电磁溢流阀404和第二电磁换向阀405同时通电时,定量齿轮泵401建压同时控制第一后支腿油缸203和第二后支腿油缸204开锁;当电磁溢流阀404和第二电磁换向阀405同时断电时,第一后支腿油缸203和第二后支腿油缸204闭锁。

41.在本实施例中,提供了控制第一后支腿油缸203和第二后支腿油缸204开锁和闭锁的具体方式,开锁油路中使用第二电磁换向阀405把后支腿油缸的开锁腔同油箱连通进行卸荷。只有当第二电磁换向阀405和电磁溢流阀404同时通电时,后支腿油缸才能开锁。消除因开锁油路中电磁溢流阀404异常通电后开锁油路异常建压,造成后支腿油缸开锁,引起尾梁水平度变化进而造成重大安全事故的问题,提高了液压系统的安全性以及可靠性。

42.综上所述,本发明具备一下优点:

43.1、各工况尾梁调平精度均小于等于5

′

,水平路面尾梁调平时间不大于25s,2

°

横坡尾梁调平时间不大于40s,2

°

纵坡尾梁调平时间不大于40s。

44.2、展车调平24h后,第一前支腿油缸201和第二前支腿油缸202的回收位移小于2mm,满足工作需求;

45.3、展车调平24h后,尾梁水平度无变化,第一后支腿油缸203和第二后支腿油缸204位移无变化,满足可靠支撑的要求;

46.4、第一前支腿油缸201和第二前支腿油缸202的反腔压力限压至25mp a,展车调平

后,温升变化约20℃,第一前支腿油缸201和第二前支腿油缸202无损坏变形。

47.5、无任何异常得电造成第一后支腿油缸203和第二后支腿油缸204缸异常开锁的现象;

48.6、与第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204均采用过盈内锁紧液压缸方案比较,本系统节省成本约30%。

49.在本发明还提供了一种车辆,该车辆利用了上述的展车调平液压系统,第一前支腿油缸201和第二前支腿油缸202左右对称安装在车辆的车架前侧,第一后支腿油缸203和第二后支腿油缸204左右对称安装在车辆的车架后侧,车辆的车架尾梁中部安装有水平仪,水平仪用于测量尾梁的水平度an。

50.在本实施例中,车辆应用了上述的展车调平液压系统,在车辆需要实现展车调平功能时,减少了布设成本,因展车调平液压系统可靠性较高,故障率较低,进而可以减少车辆的维修次数,提高车辆的生存能力。

51.在本发明还提供了一种车辆的展车调平方法,方法利用了上述的车辆,该方法包括展车调平步骤和收车撤回步骤:

52.展车调平步骤包括:

53.s11、使电磁溢流阀404和第二电磁换向阀405同时通电;启动定量齿轮泵401进行建压,第一后支腿油缸203和第二后支腿油缸204同时开锁;

54.s12、使比例溢流阀305通电;启动变量柱塞泵301进入远控调压恒压变量供油模式;使第一多路阀205和第二多路阀206同时通电换向,变量柱塞泵301泵出的液压油分别泵入第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204的正腔,第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204反腔中的液压油流回油箱100;当车辆的车轮全部离开地面时,使第一多路阀205断电回到中位;

55.s13、根据水平仪判断车辆的水平度an是否在规定的阈值内;若是,则不进行调平;若否,则使第二多路阀206对应的工作联继续向伸出较短的第一后支腿油缸203或第二后支腿油缸204的正腔泵入液压油,直至水平仪测量的水平度an处于规定的阈值内,之后使第二多路阀206断电回到中位,并关闭变量柱塞泵301;

56.s14、使电磁溢流阀404和第二电磁换向阀405同时断电,并关闭定量齿轮泵401,开锁油路4卸荷,第一后支腿油缸203和第二后支腿油缸204闭锁;

57.收车撤回步骤包括:

58.s21、使比例溢流阀305通电,启动变量柱塞泵301进入远控调压恒压变量供油模式;使第二多路阀206通电换向,液压油泵入第一后支腿油缸203和第二后支腿油缸204的正腔进行补压,当第一后支腿油缸203和第二后支腿油缸204达到预设压力时,使第二多路阀206断电回到中位;

59.s22、使电磁溢流阀404和第二电磁换向阀405同时通电;启动定量齿轮泵401进行建压,第一后支腿油缸203和第二后支腿油缸204同时开锁;

60.s23、使第一多路阀205和第二多路阀206同时通电换向,变量柱塞泵301泵出的液压油分别泵入第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支腿油缸204的反腔,第一前支腿油缸201、第二前支腿油缸202、第一后支腿油缸203和第二后支

腿油缸204正腔中的液压油流回油箱100;当车辆的车轮全部触实地面时,使第一多路阀205和第二多路阀206同时断电回到中位,并关闭变量柱塞泵301;

61.s24、使电磁溢流阀404和第二电磁换向阀405同时断电,并关闭定量齿轮泵401,开锁油路4卸荷,第一后支腿油缸203和第二后支腿油缸204闭锁。

62.在本实施例中,具体提供了一种展车调平的方法,其控制流程较少,且可同步控制,采用了通过调整后支腿油缸伸出较短的油缸进行调平的方式,通过此方式可以快速实现车辆尾梁的调平,将水平路面尾梁调平的时间控制在25s以内,将在有坡度路面尾梁调平的时间控制在40s以内。

63.在本发明一实施例中,当比例溢流阀305正常时,第一电磁换向阀304导通,变量柱塞泵301处于远控调压恒压变量供油模式;当比例溢流阀305卡滞在大开口时,第一电磁换向阀304关断,变量柱塞泵301由远控调压恒压变量供油模式转变为压力切断恒压变量供油模式。

64.在本实施例中,解决了比例溢流阀305卡滞在大开口时,变量柱塞泵301无法输出高压液压油的问题,提高液压系统的可靠性。

65.在本发明一实施例中,在s13中,当伸出较短的第一后支腿油缸203或第二后支腿油缸204的伸出长度超出设定长度后水平仪测量的水平度an仍未处于规定的阈值内,则关闭变量柱塞泵301并报警。上述的设定长度为第一后支腿油缸203或第二后支腿油缸204的最大伸长量,该最大伸长量根据油缸自身的动作行程来设定。

66.在本实施例中,具体提供了在尾梁调平过程中出现异常的控制步骤,通过此步骤可以防止第一后支腿油缸203或第二后支腿油缸204过度动作,避免安全事故的发生,提高液压系统的安全性以及稳定性。

67.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

68.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

69.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明实质内容上所作的任何修改、等同替换和简单改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1