一种3D立体拼接式脚垫及其制作方法与流程

一种3d立体拼接式脚垫及其制作方法

技术领域

1.本发明涉及一种脚垫及其制作方法技术领域,尤其涉及一种3d立体拼接式脚垫及其制作方法。

背景技术:

2.随着家用汽车的普及,为了保护使用的车内环境,脚垫是必不可少的。现有的脚垫通常采用热压一次成型、丝圈型、缝合制作成型和胶黏拼接成型。

3.热压一次成型对材料有一定限制,通常为pc、abs、pet、pvc、pet、pp或ps的一种或者多种混合,热压成型的脚垫首先受限于材料所满足热压条件,具有以下缺点:1,满足热压成型的材料,在车内散发异味,有些具有一定毒害性,不环保;2,一次压模成型的脚垫不防滑,不耐磨;3,版型不精准、美观,覆盖不完整,随着使用时间变成容易变形。

4.丝圈型脚垫,所采用材料和热压成型材料一致,其特点不变形、耐脏、防滑、美观,但是具有以下缺点:1,受限于材料,在车内散发异味,不环保;2,覆盖面不完整,脚垫内的粉尘垃圾会向脚垫四周发散,给车辆清理带来不便;3,使用时间长后容易磨损;

5.缝合制作成型具有版型精准,隔音效果好,节省空间、覆盖全面、好打理、美观等特点,其缺点:1,缝合制作成型后在使用初期保持立体包覆效果,随着使用时间延长,无法纵向支撑,容易变形;2,耐用度较低。

6.因此,为克服上述缺点,需要提供一种具有环保、美观、不易变形、耐磨容、易打理脚垫。

技术实现要素:

7.为此,本发明提供一种3d立体拼接式脚垫及其制作方法克服技术背景所提出不足,通过该制作方法制作的脚垫具有环保、美观、不易变形、耐磨、易打理特点。

8.为实现上述目的,本发明提供一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;

9.所述的包覆层一体复合内衬层;

10.所述的内衬层上部为具有多孔弹性,底部复合魔术贴;

11.所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;

12.所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;

13.所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片;

14.所述的左翼片右侧缝合拼接上升片和左底片;所述的左翼片和上升片、左底片连接处,左翼片和上升片夹角为90-150

°

,左翼片和左底片夹角为90-120

°

;左翼片和上升片、

左底片在偏离连接处夹角大于连接处夹角;

15.所述的左底片呈反l型,上升片右侧缝合拼接上升连接片,上升连接片右侧连接前挡片和左底片l型纵向边;上升片底部缝合拼接左底片l型底边,所述的上升片和上升连接片夹角为240-260

°

;上升片和左底片l型底边夹角为130-150

°

;上升连接片和左底片l型纵向边夹角为90-120

°

;

16.所述的前档片左侧连接上升连接片上部,其底部连接左底片、中底片和右底片,前档片右侧连接右叶片;所述的前档片和上升连接片夹角为120-150

°

;前档片和左底片、中底片和右底片夹角为120-150

°

;前档片和右叶片夹角为150-180

°

;

17.所述的右叶片分为左右两块,两块夹角为185-210

°

,所述的右叶片底部连接中底片和右底片,右叶片和中底片、右底片夹角为120-150

°

;

18.所述的右底片、中底片、左底片分为上下两部,上部和下部夹角为150-175

°

;

19.所述的右翼片和三块右翼支撑片并行缝合拼接,三块右翼支撑片底部连接右翼连接片,右翼连接片右侧连接右翼片下沿;所述的右翼支撑片和右翼连接片左侧连接右底片和底部连接片;所述的右翼支撑片和右底片夹角为120-150

°

;右翼支撑片和右翼连接片夹角为190-210

°

;右翼片下沿连接右翼连接片,即右翼片下沿随之弯曲;

20.所述的右底片、中底片、左底片底部连接底部连接片,底部连接片左侧连接左翼片;右侧连接右翼连接片;

21.所述的内衬层上部为eva泡棉或epe珍珠棉或pu海绵或xpe。

22.所述的缝合拼接在包覆层包覆内衬层和底层后在拼接处两侧双线缝合,缝合拼接贯穿内衬层和底层。

23.所述的右底片、中底片、左底片压制不规则压痕,在压痕处双线缝合形成防滑纹。

24.本发明还提供一种3d立体拼接式脚垫的制作方法,其步骤如下:

25.1)三维建模,获取车辆内部空间数据,根据获取数据车辆内部空间建模,然后根据车辆内部空间建模设计对应3d立体拼接式脚垫模型;

26.2)模型分割,对设计完成的3d立体拼接式脚垫模型进行分解,分解模块按连接处构成夹角即进行分割,其中左翼片和右翼片为纵条状,其横向不分割;

27.3)三层复合,包覆层复合内衬层上表面,内衬层底部和底层的上端魔术贴对粘形成复合基材;

28.4)外缘包覆层剪裁;获取3d立体拼接式脚垫模型数据,计算外缘轮廓长度,剪裁宽度为3-6cm的外缘包覆层,所述的外缘包覆层和包覆层材料相同,外缘包覆层两侧向内翻折0.3-0.6cm;

29.5)复合基材分割;将复合基材按步骤2)进行分割成对应大小和形状的拼接块;

30.6)3d立体拼接,将拼接快对应3d立体拼接式脚垫模型进行拼接,拼接时候注意连接的角度,在拼接处为中心两侧双线缝合,全部拼接快拼接完毕形成3d立体拼接式脚垫半成品;

31.7)外缘包覆;将3d立体拼接式脚垫半成品的外缘包覆步骤4)的外缘包覆层,采用单线缝合。

32.8)压痕定型;对外层包覆后的3d立体拼接式脚垫的底片压制美观的防滑纹,在防滑纹中缝合双线,同时对粘魔术贴定位。

33.本发明有益效果:本发明制作方法所制作的3d立体拼接式脚垫具有以下优点:

34.1、美观、不易变形,魔术贴对粘后内衬层和底层不会走位,在缝合连接后拼接处连接角度不会发生变化,整体版型牢固,不会向四周坍塌;

35.2、环保无毒害性,本制作方法制作的3d立体拼接式内衬层和底层采用魔术贴对粘,避免胶水粘贴在车内高温下脱胶以及散发甲醛等毒害性气体;

36.3、耐磨不打滑,3d立体拼接式脚垫底部设有橡胶的防滑点,底部与接触面构成摩擦,整体3d立体拼接式脚垫不易发生移动;3d立体拼接式脚垫内部底部设有防滑纹,防止使用者和脚垫打滑。

37.4、易打理,3d立体拼接式脚垫形成外缘上升全包覆的的3d立体效果,随时间使用不会坍塌,与车辆空间贴合,使用者产生的粉尘垃圾收集于脚垫中,而不会外溢车辆内部,便于打理。

附图说明

38.图1为本发明结构示意图;

39.图2为本发明实施例结构示意图;

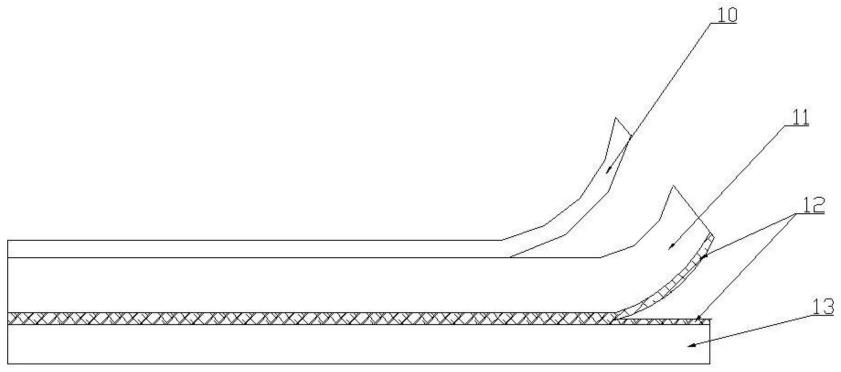

40.图中,1-左翼片;2-前档片;3-右叶片;4-上升连接片;5-右翼支撑片;51-右翼片;52-右翼连接片;6中底片;61-上升片;62-左底片;63-右底片;7底部连接片;8-外缘包覆层;10-包覆层、11内衬层;12-魔术贴;13-底层。

具体实施方式

41.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

42.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

43.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

44.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

45.实施例1,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、

右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片。

46.实施例2,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片;所述的左翼片右侧缝合拼接上升片和左底片;所述的左翼片和上升片、左底片连接处,左翼片和上升片夹角为90-150

°

,左翼片和左底片夹角为90-120

°

;左翼片和上升片、左底片在偏离连接处夹角大于连接处夹角。

47.实施例3,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片;所述的左底片呈反l型,上升片右侧缝合拼接上升连接片,上升连接片右侧连接前挡片和左底片l型纵向边;上升片底部缝合拼接左底片l型底边,所述的上升片和上升连接片夹角为240-260

°

;上升片和左底片l型底边夹角为130-150

°

;上升连接片和左底片l型纵向边夹角为90-120

°

。

48.实施例4,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片,所述的前档片左侧连接上升连接片上部,其底部连接左底片、中底片和右底片,前档片右侧连接右叶片;所述的前档片和上升连接片夹角为120-150

°

;前档片和左底片、中底片和右底片夹角为120-150

°

;前档片和右叶片夹角为150-180

°

。

49.实施例5,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片,所述的右叶片分为左右两块,两块夹角为185-210

°

,所述的右叶片底部连接中底片和右底片,右叶片和中底片、右底

片夹角为120-150

°

;所述的右底片、中底片、左底片分为上下两部,上部和下部夹角为150-175

°

。

50.实施例6,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片,所述的右翼片和三块右翼支撑片并行缝合拼接,三块右翼支撑片底部连接右翼连接片,右翼连接片右侧连接右翼片下沿;所述的右翼支撑片和右翼连接片左侧连接右底片和底部连接片;所述的右翼支撑片和右底片夹角为120-150

°

;右翼支撑片和右翼连接片夹角为190-210

°

;右翼片下沿连接右翼连接片,即右翼片下沿随之弯曲。

51.实施例7,如图1、2所示,一种3d立体拼接式脚垫,包括,包覆层、内衬层和底层;所述的包覆层一体复合内衬层;所述的内衬层上部为具有多孔弹性,底部复合魔术贴;所述的底层底部为硬底,硬底上端对应内衬层复合魔术贴,硬底底部均匀分布防滑点,所述的防滑点为橡胶;所述的内衬层魔术贴和底层魔术贴对粘,无需黏胶,对粘后包覆层包覆整个内衬层以及底层的外缘;所述的内衬层和底层剪裁成形状不一多块后缝合拼接呈现3d立体造型,所述的,内衬层和底层剪裁包括:左翼片、上升片、上升连接片、前档片、右叶片、右翼片、右翼支撑片、右翼连接片、右底片、中底片、左底片和底部连接片所述的右底片、中底片、左底片底部连接底部连接片,底部连接片左侧连接左翼片;右侧连接右翼连接片;所述的内衬层上部为eva泡棉或epe珍珠棉或pu海绵或xpe。所述的缝合拼接在包覆层包覆内衬层和底层后在拼接处两侧双线缝合,缝合拼接贯穿内衬层和底层。所述的右底片、中底片、左底片压制不规则压痕,在压痕处双线缝合形成防滑纹。

52.实施例8,一种3d立体拼接式脚垫的制作方法,其步骤如下:

53.1)三维建模,获取车辆内部空间数据,根据获取数据车辆内部空间建模,然后根据车辆内部空间建模设计对应3d立体拼接式脚垫模型;

54.2)模型分割,对设计完成的3d立体拼接式脚垫模型进行分解,分解模块按连接处构成夹角即进行分割,其中左翼片和右翼片为纵条状,其横向不分割;

55.3)三层复合,包覆层复合内衬层上表面,内衬层底部和底层的上端魔术贴对粘形成复合基材;

56.4)外缘包覆层剪裁;获取3d立体拼接式脚垫模型数据,计算外缘轮廓长度,剪裁宽度为3-6cm的外缘包覆层,所述的外缘包覆层和包覆层材料相同,外缘包覆层两侧向内翻折0.3-0.6cm;

57.5)复合基材分割;将复合基材按步骤2)进行分割成对应大小和形状的拼接块;

58.6)3d立体拼接,将拼接快对应3d立体拼接式脚垫模型进行拼接,拼接时候注意连接的角度,在拼接处为中心两侧双线缝合,全部拼接快拼接完毕形成3d立体拼接式脚垫半成品;

59.7)外缘包覆;将3d立体拼接式脚垫半成品的外缘包覆步骤4)的外缘包覆层,采用

单线缝合。

60.8)压痕定型;对外层包覆后的3d立体拼接式脚垫的底片压制美观的防滑纹,在防滑纹中缝合双线,同时对粘魔术贴定位。

61.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1