一种汽车后独立悬架、安装结构及车辆的制作方法

1.本发明涉及汽车悬架技术领域,具体涉及一种汽车后独立悬架、安装结构及车辆。

背景技术:

2.随着经济的发展,人们生活水平的提高,汽车已经成为人们出行的必要交通工具。其中,悬架系统是汽车底盘的重要结构件,它的主要作用是传递作用在车轮和车身之间的一切力和力矩,比如垂直、制动力和驱动力等,并且缓和由不平路面传给车身的冲击载荷、衰减由此引起的振动、保证乘员的舒适性、减小货物和车辆本身的动载荷等。然而,随着车主用户对乘坐舒适性要求的提高,进而对整车底盘系统的设计也带来了挑战,经研究发现通过采用底盘独立悬架的设计可以提高驾乘舒适性。

3.如图1和图2所示,是传统独立后悬架系统的结构示意图,主要包括的零部件有车体01、副车架总成02、各连杆总成03、减震器总成04、弹簧05和制动总成06。其中副车架总成02、各连杆总成03、减震器总成04、弹簧05和制动总成06通过螺栓连接构成底盘独立后悬架分系统,最后该分系统再通过螺栓与车体01装配连接。但该独立后悬架系统明显存在结构复杂、零件众多从而导致装配困难和装配效率低的问题,特别是副车架不仅材料厚、重量大,且结构复杂,由此带来的弊端就是整车制造成本高昂,最终导致用户用车成本高昂。

4.

技术实现要素:

5.本发明的目的在于提供一种汽车后独立悬架、安装结构及车辆,以保证独立后悬架系统满足各项性能要求的同时,大幅度减少零部件的数量,从而降低车辆制造成本。

6.为了实现上述目的,本发明采用的技术方案如下:一种汽车后独立悬架,包括呈a字形构造的摆臂和减震弹簧总成,所述摆臂在相对的两端形成有用于与车体横梁柔性连接的第一安装部,在另一端形成有用于与制动总成相连的第二安装部,在靠近所述第二安装部的部位形成有与减震弹簧总成柔性连接的第三安装部。

7.根据上述技术手段,通过巧妙的设置一个呈a字形构造的摆臂,以替代传统悬架结构中的副车架总成和各连杆机构,即将传统的独立后悬系统的副车架、杆系结构等数个相对独立的零件整合优化成一个摆臂零件,经运动仿真分析各零件在运动过程中无干涉现象;由于摆臂主体中部设计一个走势跟随主体结构的孔洞,使得摆臂呈现出由3根粗壮的杆状结构构成,包括2根纵臂和1根横臂,其中杆状臂的截面形状为一个长40mm~50mm,宽为20mm~30mm的矩形截面,经cae力学软件分析,如此相比于传统设置副车架而言,既能使整个摆臂的刚度大幅度提升,又保证了材料利用率,实现了最优成本的目的,并又降低了整体的重量,满足了汽车轻量化要求,从而使得系统的刚度和强度均满足载荷要求,进而在保证独立后悬架系统满足各项性能要求的同时,大幅度减少了零部件的数量,有效降低了车辆的制造成本。

8.优选的,所述减震弹簧总成包括减震上筒体、减震下筒体、弹簧和活塞杆,所述弹簧套装在所述减震上筒体和减震下筒体相对形成的筒体上,所述活塞杆设于所述筒体中;所述减震上筒体远离所述筒体的一端用于与车体纵梁柔性连接,所述减震下筒体远离所述筒体的一端与所述第三安装部相连。

9.通过巧妙将减震弹簧总成设置成减震上筒体、减震下筒体和弹簧,即将传统的减震器总成和弹簧两个相对独立的零部件整合成一个减震弹簧总成进行共同生产,既能有效保证减震效果,又能达到成本最优的目的,相比于传统独立后悬架系统的减震器总成和弹簧分开布置、分开生产而言,有效降低了生产成本,并提高了生产效率。

10.优选的,所述第一安装部为圆柱形构造,且轴线与汽车y向平行或趋于平行,所述第一安装部沿轴线方向形成有用于与车体横梁相连的第一安装孔,所述第一安装孔中设有橡胶衬套,使得第一安装部与车体横梁为柔性连接。

11.通过将第一安装部设成圆柱形构造,并使轴线与汽车y向平行或趋于平行,使得在车辆行驶过程中,摆臂的运动绕着两个安装孔的轴线做整体摆动,横向布置使得两个安装点能为悬架提供纵向拖拽力,以限制摆臂的运动轨迹,从而满足了车轮的跳动轨迹。

12.优选的,所述第二安装部类似圆锥形构造,且底部间隔设有多个用于安装车轮轴承的轴承安装孔,在底部的一侧向车体后方延伸形成有凸起安装部,所述凸起安装部类似鱼尾形状,且在靠近两个凸起顶端的部位相对设有用于安装制动卡钳的制动卡钳安装孔。

13.通过将第二安装部设成类似圆锥形构造,以起到中间过渡的作用。

14.优选的,所述第三安装部是由两个弧形凸起共同组成的凹槽结构,所述减震下筒体的一端位于凹槽中,两槽壁与减震下筒体为柔性连接。

15.通过将第三安装部设置成凹槽构造,使得减震下筒体的一端位于凹槽中,有效提升了装配的稳固性。

16.优选的,所述减震上筒体包括从上至下依次形成的用于与车体纵梁柔性连接的第一减震安装部、上圆锥形凸台和用于容纳所述活塞杆的上筒体;所述减震下筒体包括从下至上依次形成的用于与第三安装部柔性连接的第二减震安装部、下圆锥形凸台和用于容纳所述活塞杆的下筒体;所述弹簧的一端抵靠在所述上圆锥形凸台上,另一端抵靠在所述下圆锥形凸台上,所述上筒体和下筒体共同用于套装所述弹簧;所述第一减震安装部和第二减震安装部上均设有安装孔,安装孔中设有橡胶衬套。

17.优选的,所述摆臂采用铸造铝合金经低压砂芯铸造工艺铸造成型;所述摆臂的内部为中空的腔体结构。

18.其中,摆臂在实际生产制造过程中,主体毛坯结构采用铸造铝合金经低压砂芯铸造工艺铸造成型,再通过机床切削加工的手段加工出零件上的各安装孔和安装面。

19.本发明还提供一种汽车后独立悬架的安装结构,包括本发明所述的汽车后独立悬架、车体横梁、两个车体纵梁和车体面板,所述车体横梁的两端各连接一个所述车体纵梁,所述车体面板焊接在车体横梁和车体纵梁的上端面上;所述摆臂的第一安装部通过摆臂安装支架与车体横梁相连,所述第二安装部的凸起安装部通过连接件与制动卡钳相连,所述第三安装部通过连接件与减震弹簧总成相连,

所述减震弹簧总成通过减震安装支架与车体纵梁相连。

20.优选的,所述摆臂安装支架呈u型构造,所述第一安装部位于两侧壁之间,且与两侧壁为柔性连接。

21.本发明还提供一种车辆,包括本发明所述的汽车后独立悬架的安装结构。

22.本发明的有益效果:通过巧妙的设置一个呈a字形构造的摆臂,以替代传统悬架结构中的副车架总成和各连杆机构,即将传统的独立后悬系统的副车架、杆系结构等数个相对独立的零件整合优化成一个摆臂零件,经运动仿真分析各零件在运动过程中无干涉现象;由于摆臂主体中部设计一个走势跟随主体结构的孔洞,使得摆臂呈现出由几根粗壮的杆状结构构成,经cae力学软件分析,如此既能使整个摆臂的刚度大幅度提升,又保证了材料利用率,实现了最优成本的目的,并又降低了整体的重量,满足了汽车轻量化要求,从而使得系统的刚度和强度均满足载荷要求,进而在保证独立后悬架系统满足各项性能要求的同时,大幅度减少了零部件的数量,有效降低了车辆的制造成本,且具有结构简单的优点,在汽车悬架技术领域,具有推广应用价值。

附图说明

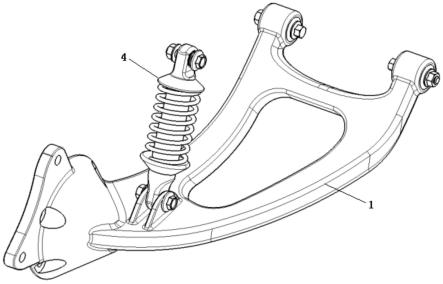

23.图1为传统独立后悬架系统的结构示意图;图2为传统独立后悬架系统的分解图;图3为本发明的汽车后独立悬架的结构示意图;图4为本发明的汽车后独立悬架的结构示意图(包括摆臂安装支架和减震安装支架);图5为摆臂的结构示意图;图6为摆臂的另一角度的结构示意图;图7为摆臂的第三角度的结构示意图;图8为减震弹簧总成的结构示意图;图9为摆臂安装支架的结构示意图;图10为减震安装支架的结构示意图;图11为本发明的汽车后独立悬架与制动总成装配的结构示意图;图12为本发明的汽车后独立悬架的安装结构的结构示意图;图13为本发明的汽车后独立悬架的安装结构的分解图;其中,1-摆臂,11-第一安装部,12-第二安装部,13-第三安装部,14-第一安装孔,15-轴承安装孔,16-制动卡钳安装孔,17-第二安装孔;2-车体横梁,3-制动总成,4-减震弹簧总成,41-减震上筒体,411-第一减震安装部,412-上圆锥形凸台,413-上筒体,42-减震下筒体,421-第二减震安装部,422-下圆锥形凸台,423-下筒体,43-弹簧,44-活塞杆;5-车体纵梁;6-橡胶衬套;7-车体面板;8-摆臂安装支架;9-连接件;10-减震安装支架;01-车体;02-副车架总成;03-各连杆总成;04-减震器总成;05-弹簧;06-制动总成。

具体实施方式

24.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

25.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

实施例

26.如图3至图11所示,一种汽车后独立悬架,包括呈a字形构造的摆臂1和减震弹簧总成4,摆臂1在相对的两端形成有用于与车体横梁2柔性连接的第一安装部11,在另一端形成有用于与制动总成3相连的第二安装部12,在靠近第二安装部12的部位形成有与减震弹簧总成4柔性连接的第三安装部13。

27.通过巧妙的设置一个呈a字形构造的摆臂,以替代传统悬架结构中的副车架总成和各连杆机构,使得摆臂在结构上起到了整合传统悬架杆系的作用,功能上起到了连接车体和车轮的作用,从而承受地面对整车的冲击载荷;为保证连接点处具备柔性连接的功能,使得摆臂和车体的连接处、减震弹簧总成和车体连接处、减震弹簧总成和摆臂连接处均为柔性连接,有效起到了缓冲冲击的作用。

28.在保证性能的前提下,为了降低生产制造成本和提高生产节拍,将现有的减震器总成和弹簧整合成一个减震弹簧总成,即减震弹簧总成4包括减震上筒体41、减震下筒体42、弹簧43和活塞杆44,弹簧43套装在减震上筒体41和减震下筒体42相对形成的筒体上,活塞杆44设于筒体中;减震上筒体41远离筒体的一端用于与车体纵梁5柔性连接,减震下筒体42远离筒体的一端与第三安装部13相连。

29.第一安装部11为圆柱形构造,且轴线与汽车y向平行或趋于平行,第一安装部11沿轴线方向形成有与车体横梁2相连的第一安装孔14,第一安装孔14中设有橡胶衬套6,使得第一安装部11与车体横梁2之间为柔性连接。橡胶衬套6通过硫化工艺制造。其中,橡胶衬套6的外圈与第一安装孔14匹配,内圈设有螺栓安装过孔,用于安装螺栓。

30.第二安装部12类似圆锥形构造,且底部间隔设有多个用于安装车轮轴承的轴承安装孔15,在底部的一侧向车体后方延伸形成有凸起安装部,凸起安装部类似鱼尾形状,且在靠近两个凸起顶端的部位相对设有用于安装制动卡钳的制动卡钳安装孔16。制动卡钳安装孔16通过螺栓与制动卡钳相连。

31.为了提升第三安装部与减震弹簧总成装配的稳固性,将第三安装部13设成由两个弧形凸起共同组成的凹槽结构,减震下筒体42的一端位于凹槽中,两槽壁与减震下筒体42为柔性连接。

32.其中,两槽壁上设有用于与减震下筒体42相连的第二安装孔17。

33.减震上筒体41包括从上至下依次形成的用于与车体纵梁5柔性连接的第一减震安装部411、上圆锥形凸台412和用于容纳活塞杆44的上筒体413;减震下筒体42包括从下至上依次形成的用于与第三安装部13柔性连接的第二减震安装部421、下圆锥形凸台422和用于容纳活塞杆44的下筒体423;弹簧43的一端抵靠在上圆锥形凸台412上,另一端抵靠在下圆锥形凸台422上,上筒体413和下筒体423共同用于套装弹簧43;第一减震安装部411和第二减震安装部421上均设有安装孔,安装孔中设有橡胶衬套6。

34.为了保证摆臂本身的强度和刚度,摆臂1采用铸造铝合金经低压砂芯铸造工艺铸造成型。为保证零件轻量化以及制造可行性,将摆臂的内部设置成中空的腔体结构,如此既满足了材料的利用率,又满足了对零件刚度和强度的要求。

35.如图12和图13所示,本实施例中还提供一种汽车后独立悬架的安装结构,包括本实施例中的汽车后独立悬架、车体横梁2、两个车体纵梁5和车体面板7,车体横梁2的两端各连接一个车体纵梁5,车体面板7焊接在车体横梁2和车体纵梁5的上端面上;摆臂1的第一安装部11通过摆臂安装支架8与车体横梁2相连,第二安装部12的凸起安装部通过连接件9与制动卡钳相连,第三安装部13通过连接件9与减震弹簧总成4相连,减震弹簧总成4通过减震安装支架10与车体纵梁5相连。摆臂安装支架8呈u型构造,第一安装部11位于两侧壁之间,且与两侧壁为柔性连接。其中,两侧壁上均设有螺栓安装孔,螺栓安装孔与第一安装孔通过螺栓和橡胶衬套相连。

36.本实施例中还提供一种车辆,包括本实施例中的汽车后独立悬架的安装结构。

37.综上所述,本发明的汽车后独立悬架的安装结构,通过巧妙的设置一个呈a字形构造的摆臂,以替代传统悬架结构中的副车架总成和各连杆机构,即将传统的独立后悬系统的副车架、杆系结构等数个相对独立的零件整合优化成一个摆臂零件,经运动仿真分析各零件在运动过程中无干涉现象;由于摆臂主体中部设计一个走势跟随主体结构的孔洞,使得摆臂呈现出由几根粗壮的杆状结构构成,经cae力学软件分析,如此既能使整个摆臂的刚度大幅度提升,又保证了材料利用率,实现了最优成本的目的,并又降低了整体的重量,满足了汽车轻量化要求,从而使得系统的刚度和强度均满足载荷要求,进而在保证独立后悬架系统满足各项性能要求的同时,大幅度减少了零部件的数量,有效降低了车辆的制造成本,且具有结构简单的优点,在汽车悬架技术领域,具有推广应用价值。

38.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1