一种利用角度计算轮胎垂直载荷实时监测方法及载荷实时监测的轮胎与流程

1.本发明涉及轮胎监测领域,更具体的说,它涉及一种利用角度计算轮胎垂直载荷实时监测方法及载荷实时监测的轮胎。

背景技术:

2.胎压监测系统(tire pressure monitoring system)可以监测轮胎的气压和温度。而更为完善的轮胎状态监测系统,又称智能轮胎系统,通过采集更多的有用信号以实现更多的功能。它是将微型传感器埋入轮胎内部,直接监测轮胎的各项参数(轮胎胎压、胎温、垂向载荷、磨损状况、六分力和轮胎路面附着系数)等信息,并提供给车辆的动力控制系统。实时获取轮胎受力信息是智能轮胎的一个重要研究内容,对汽车力学控制有着重要的意义,轮胎力的实时测量一直备受国内外学者关注。然而由于轮胎系统的非线性,难以直接获取轮胎力信息,诸多研究中大多是通过间接的方式推导或估算得到轮胎力。

3.现有技术中,专利cn201410071985.7公开了通过台架试验标定处轮胎的垂直载荷与轮胎参数的映射关系,然后通过gps车速测试设备、轮胎压力监测系统及abs轮速传感器等获取映射关系所需要的汽车行驶参数,从而获得汽车行驶过程中轮胎载荷。

4.然而,现有技术都是将传感器设置在轮胎胎冠底部,利用轮胎胎冠底部的离心加速度值,来估算轮胎接地印痕长度,从而标定出轮胎垂直载荷。但是,轮胎胎冠底部的加速度大小,随车辆的速度波动太大(以13r22.5全钢胎为例,车速10km/h时离心加速为15.4m2/s,车速90km/h时离心加速为1250m2/s,一般加速度量程选择在

±

200g左右)。为提高测量精度,大都会采用固定车速时开启测量载荷(如车速60km/h)。然而上述技术方案存在如下技术缺陷,例如:1、不能在低速或车辆缓动的情况下测量轮胎载荷(如:无法装载货后缓慢移动车辆进行车辆载荷监测);2、轮胎滚动周期内都必须高频的进行加速度采样,增加电池电能消耗。3、容易被钉子刺中轮胎胎冠底部传感器而损坏。

技术实现要素:

5.本发明克服了现有技术的不足,提供了一种利用角度计算轮胎垂直载荷实时监测方法及载荷实时监测的轮胎。

6.为了解决上述技术问题,本发明的技术方案如下:

7.一种利用角度计算轮胎垂直载荷实时监测方法,包括如下步骤:

8.步骤11)将传感器安装在轮胎侧壁,当轮胎起步滚动时,传感器z轴加速度进行采样,通过轮胎转速计算设置在轮胎侧壁的传感器进入轮胎接地印痕区域时间;

9.步骤12)当轮胎转速计算轮胎的传感器进入轮胎接地印痕区域时,传感器的z轴加速度在前半采样周期中存在负值,且采样周期中获得的绝对值大于设定阈值时,传感器采样获得轮胎x轴加速度与轮胎y轴加速度,通过轮胎x轴加速度与轮胎y轴加速度计算获得tanθ值;

10.步骤13)每次采样获得的tanθ值均与前值进行比较,则将采样区间内获得的最小tanθ作为发送数据,发送至车载终端;

11.步骤14)车载终端获得传感器发送的数据,通过载荷对应表估算获得车辆载荷。

12.进一步的,所述传感器为三轴加速度传感器,其z轴加速度为周向加速度。

13.进一步的,所述载荷对应表通过如下步骤获得:

14.31)将安装有传感器的轮胎安装到载荷标定设备上,充入标准的气压;

15.32)对轮胎加载到最大载荷,通过激励装置,启动传感器内部标定程序,缓慢滚动轮胎,让传感器找到轮胎最大角度变形处;

16.33)轮胎静止不动,载荷标定设备从最大载荷开始连续减小负载到0,再从0加载到最大载荷,传感器记录整个过程的角度变化数据;

17.34)将传感器角度变化数据与载荷关系将通过载荷标定设备自动上传存储,从而获得载荷标定对应表。

18.进一步的,所述载荷对应表可以为tanθ值与载荷关系。

19.进一步的,步骤12)中,当轮胎的传感器进入轮胎印痕区域时,传感器采用低速采样率f1实时采集轮胎滚动方向z轴加速度,并实时与设定阈值进行比较,当传感器的z轴加速度在前半采样周期中存在负值,且前半采样周期中获得的绝对值大于设定阈值的绝对值时;,触发传感器的y轴加速度与传感器的x轴加速度进行高频采样率fn,滤波后计算获得tanθ值。

20.进一步的,当连续三次计算获得的tanθ值都是逐次变大时,传感器的x轴加速度与传感器的y轴加速度停止高频采样率fn。

21.进一步的,载荷标定设备自动上传云端,云端结合传感器角度变化数据与载荷关系计算出转换出不同气压、温度和转速下的载荷对应表。

22.一种载荷实时监测的轮胎,利用角度轮胎垂直载荷实时监测方法获得实时载荷。

23.本发明相比现有技术优点在于:

24.1、本发明与现有技术不同,本发明并不通过检测径向离心加速度来计算监测实时载荷,因此,当车辆轮胎低速滚动时(如:刚装完货物时移动车辆就要知道载货重量),轮胎冠底部加速度值过小,由于大量程加速度在加速度值较小时分辨率不够,从而影响载荷的测量精度。

25.2、由于与载荷计算相关的加速度测量区间仅在接地印痕区,而接地印痕区加速度值为重力加速度值在x、y轴的矢量分解,因此不需要大量程加速度计,而小量程加速度计成本较低,从而降低了制造成本。

26.3、采用三轴加速度芯片,基于z轴加速度的绝对值与设定的阈值的绝对值比较,在非印痕区,通过轮胎转速进行计算,此时传感器只有z轴进行低频采样,x轴和y轴可以处于休眠或者低频采样状态,当进入接地印痕区时,传感器的z轴加速度以较低的频率进行采样,当采样获得的z轴加速度值在前半周期中存在负值,且前半周期内z轴加速度的绝对值大于设定阈值的绝对值时,触发轮传感器轮胎x加速度与传感器y加速度高频采样。也就是三轴加速度芯片并不需要全程开启,其通过z轴加速度值判断在需要时进行高频采样工作,减少了电量的消耗。

附图说明

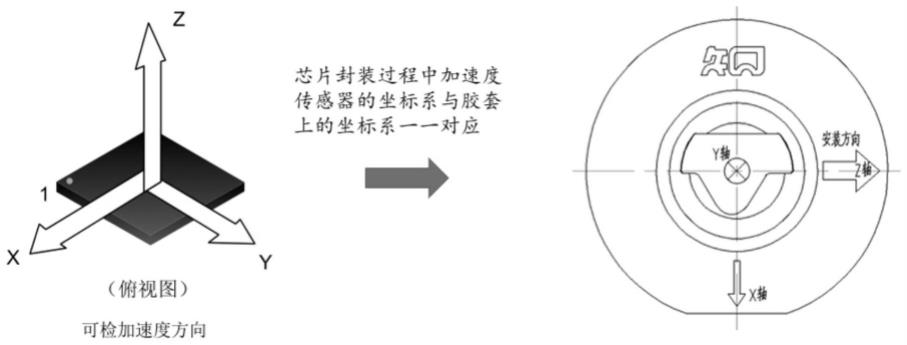

27.图1为三轴加速度传感器安装方向示意图;

28.图2为三轴加速度传感器设置在轮胎侧面位置示意图;

29.图3为13r22.5轮胎加载前后变化示意图;

30.图4为轮胎一周过程中理论状态下z轴加速度变化示意图图;

31.图5为轮胎滚动过程中的倾角变化示意图。

具体实施方式

32.下面具体实施方式对本发明进一步说明。

33.针对本发明的实施方式,角度变化大利于传感器测量和提高分辨率,因此对应不同型号的轮胎传感器的放置位置应满足:1)倾角变化较大,2)角度变化范围与水平面呈30

°

到60

°

之间区域。角度选择在该范围内有益于使用三角函数时有个较好的斜率区间,便于提高计算精度。

34.为了进一步的说明本发明的技术方案,实施例均以13r22.5的轮胎为轮胎实例。

35.实施例一:

36.制作阶段:

37.如下图1所示,将传感器芯片封装集成到壳体内,而后将该壳体嵌入到模具成型的胶套中,封装过程中加速度传感器的坐标系与胶套上的坐标系一一对应。这样,测量轮胎垂直载荷的加速度传感器组件(包含电池、蓝牙、气压、温度和加速度、电路板等元器件)已完成备用。

38.首先,将加速度传感器组件嵌入到橡胶贴片内部。

39.其次,不同于现有技术中将加速度传感器组件设置于轮胎胎冠底部,本发明将嵌入有速度传感器组件的橡胶贴片安装轮胎气密层内侧壁的对应区域,由于工作原理与现有技术完全不同,其无需检测轮胎径向加速度。优选的,可以根据该款轮胎参数,计算好的轮胎气密层内侧壁的对应区域,在找到对应区域后,后续具体安装方式可例如采用机械手安装,经过清洗、打磨、涂抹硫化机、加热、贴装按压、涂抹密封胶和信息绑定过程,保证传感器与轮胎黏贴牢固,见专利一种在轮胎内部自动贴合tpms传感器的系统cn201911088548。

40.如图1所示,黏贴过着中,需要保证嵌入有加速度传感器组件的橡胶贴片上标记的z轴加速度箭头指向传感器安装方向即为周向加速度。例如在图2中,z轴加速度则指向穿过纸面的方向,将传感器y轴加速度方向为斜向下指向,此时x轴加速度方向为轮胎侧面的切向。

41.再次,标定获得轮胎载荷对照表。将如图2所示,已安装完毕嵌入有速度传感器组件的橡胶贴片的轮胎安装到载荷标定设备上,充入标准的气压(如930kpa)。

42.第一步:先对轮胎加载最大载荷,通过激励装置,启动传感器内部标定流程,缓慢滚动轮胎,让轮胎的传感器贴装位置发生最大变形(传感器测量轮胎侧面变形的条件是:由于嵌入有速度传感器组件的橡胶贴片贴装区域必须处在轮胎接地印痕的正中间,所以嵌入有加速度传感器组件的橡胶贴片贴装位置必须滚到最底部,而嵌入有速度传感器组件的橡胶贴片一般贴装位置都是轮胎动平衡的轻点,可以将轮胎轻点位置先直接滚动到最底部,以此方式快速定位到变形最大处的附近,提高标定效率)。优选的,为了提高精度,需要在最

大变形区域来回滚动三次确认最大点。

43.第二步:轮胎静止不动,载荷标定设备从最大载荷开始连续减少载荷到0,再从0载荷加载到最大值,重复测量一次。传感器记录整个过程的角度变化数据。tanθ反应的是变形后的传感器安装处的贴合面与水平面的夹角θ,轮胎没有载荷时该处与水平面的夹角较大,加载后开始变形,角度减小。

44.至此,该型号的轮胎的tanθ与载荷关系获得该条轮胎的载荷标定对应表,通过载荷标定设备自动上传到轮胎智慧系统云端储存。该轮胎也即可实现一种轮胎载荷的标定工作。优选的,智慧系统平台会结合该数据计算出转换出不同气压、温度和转速下载荷对应表。当该一种载荷实时监测的轮胎被运用到某一车辆时,用户绑定该条轮胎唯一id后,系统将该条轮胎的载荷对应表发送给该车辆终端。载荷对应表里面包含了轮胎温度、气压和转速等因素的影响。

45.本发明的角度变化测量原理如图2所示,加载前加载后其中x、y的测量值理想状态下为重力g在两个方向的分量(当轮胎加速度传感器转到与路面接触时,此时该区域的轮胎径向离心加速度为0;传感器内置滤波算法,去除地面干扰加速度的影响)。轮胎受载荷后,轮胎加速度传感器发生倾斜,故x、y轴向加速度测量值也将发生较大的变化。

46.如图3所示,本案例中,该轮胎未加载时x0=0.776g,y0=0.632g,则即θ0=50.78

°

,当轮胎加载到最大标定载荷时x1=0.475g,y1=0.880g,则即θ1=28.39

°

。优选的,考虑到传感器采集数据、处理数据和发送数据都消耗电池能量,故传感器仅计算tanθ值,即:x与y的比值,填入射频报文传输给车载终端,不进一步求解反三角函数θ。车载终端收到加速度传感器、温度、胎压和转速数据后,利用该终端轮胎载荷对照表用于估算车辆载荷。

47.优选的,车载终端收到加速度传感器的数据后结合滤波算法、终端轮胎载荷对照表及轮胎分布后,用于估算车辆载荷。

48.运行阶段:

49.本发明实施例中,当轮胎滚动时,轮胎非接地印痕区域时,轮胎侧壁传感器贴装区域基本不变性,由于tanθ的变化不在轮胎接地印痕区域的加速度值都是无效的,此时检测该区域的倾角同样是无效的,此时传感器的x、y轴加速度可以处于休眠或者低频采样,从而节省电能。

50.本发明实施例在运行阶段,轮胎滚动一周过程中,传感器仅需要高频测量轮胎接地印痕处周期即可。优选的,本发明根据tanθ的值的变化情况,在轮胎接地印痕处周期内,通过高频测量大半个周期数据即可实现,且可以根据倾角变化速度,进一步提高采样频率,在进一步节省电量的同时,提高载荷测量精度。

51.如图4所示,本发明的传感器中z轴加速度采样的数据,即轮胎周向加速度,它的最大特点就是刚接触地面加速度陡然变得很大,随轮胎贴装传感器区域进一步接触地面而逐步减少到0,在印痕区域的后半个周期再逐步增加。本发明利用z轴周向加速度的波动,作为

载荷测量的判断起点条件,当满足特定条件时,通过提高采样频率,从而把测量精度提高,当不满足时,则传感器的x、y轴加速度处于休眠或低采样频率,从而节省电能。相比于已公布的采集径向加速度来计算轮胎载荷测量的方案有点在于:不需要在一个测量周期内,实时连续开启高速的加速度采样频率,减少数据处理计算,从而节约电能。

52.具体步骤如下:

53.步骤一:设定z轴加速度的绝对值阈值|az|,所述|az|为az的绝对值,当轮胎起步滚动,针对轮胎的转速,计算轮胎进入接地印痕区区域时间,此时传感器的z轴加速度较低的采样率,例如低于100hz,x、y轴加速度处于休眠或者低频采样等状态节省电能。

54.当进入轮胎的接地印痕区区域,传感器针对z轴加速度以较低的采样率f1(例如:f1该值的设定满足能在印痕区域内采样4次以上)工作,传感器内mcu实时采集z轴加速度,进行滤波,去除干扰,并实时与|az|比较。

55.步骤二:当轮胎进入接地印痕区区域时,采样获得的z轴加速度值在前半采样周期中存在负值,如设定f1为在印痕区域内采样4次,则在第一次或者第二次采样获得的z轴加速度值为负值,且在前半采样周期中当z轴加速度值的绝对值大于|az|时,触发x轴加速度、y轴加速度以高频采样频率fh采样,例如采用3000hz以上的频率,滤波处理且去除干扰数据后进行tanθ值计算。

56.优选的,上述在判断z轴加速度值为负值时,目的在于进一步的判断轮胎刚处于接触接地印痕区,因此实质上无论z轴加速度值的采样率f1设置如何,其对于负值判断只需要前两次即可。

57.例如,对应图4或图5所示,z轴加速度值的为负,绝对值大于|az|,代表传感器刚接触地面,处于t-1到t1之间,此时测量x,y轴加速度值有效。设此时开启的x,y轴加速度采样时刻为t0,计算出的tanθ158.步骤三:比较tanθ值。根据图5所示,轮胎的传感器刚开始轮胎接地印痕区域时,tanθ值逐渐变小,当该区域转过半个轮胎印痕区域后,tanθ开始变大,tanθ值应该满足逐步减小再增大的过程。

59.每次采集完数据后都与前面采样数据比较,直到发现tanθ值开始变大,则储存在最小tanθ值作为蓝牙发送数据,发送给车载终端,此时停止采样,通过tanθ值去判断停止采样的阈值,使得传感器无需在整个轮胎接地印痕区域时间内进行采样,进一步的缩短了工作时间,节省了电能。然而,通过z轴加速度值是否为正进行判断传感器脱离地面的依据,同样可以实现本发明的技术效果。

60.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1