一种车门门框饰板结构的制作方法

1.本实用新型涉及一种车门门框饰板结构,属于汽车内外饰装配技术领域。

背景技术:

2.随着车辆行业的发展,市场对内饰品质及覆盖率的要求逐渐提高,车门系统是驾驶室内重要的功能模块,同时也是驾驶员的高频视、触觉交互对象,但受限于车门门框钣金结构狭窄,钣金冲压工艺局部结构布置受限等难点,门框饰板常因布置空间紧凑产生安装点分布不均、边缘闪缝、装配难度高等问题。

技术实现要素:

3.针对上述现有技术存在的问题,本实用新型提供一种车门门框饰板。

4.为了实现上述目的,本实用新型采用的一种车门门框饰板结构,包括门框饰板、门钣金和门护板,所述门框饰板的外轮廓呈倒置u型,门框饰板上设有若干沉台和卡扣,门框饰板的端部设有两个耳片;

5.所述门框饰板的耳片向下插入门护板顶端与门钣金的间隙,门框饰板的卡扣与门钣金的方形孔卡接,门框饰板的沉台通过自攻钉与门钣金实现螺接。

6.作为改进,所述卡扣为塑料卡扣,呈l形,卡扣均匀布置于门框饰板的背部。

7.作为改进,所述耳片为插入式结构。

8.作为改进,所述耳片与门护板沉台面接触。

9.作为改进,所述沉台分布于门框饰板的圆角位置及两条竖直边的中间位置。

10.作为改进,所述沉台的圆形底面外缘分布有限位筋。

11.作为改进,所述门框饰板的背面分布加强筋。

12.与现有技术相比,本实用新型的车门门框饰板结构,具有如下有益效果:

13.1、门框饰板具有预安装功能,解决了装配难度高的问题;

14.2、门框饰板安装点分布均匀,装配强度高,解决了边缘闪缝的问题。

附图说明

15.图1为本实用新型中门框饰板的装配爆炸图;

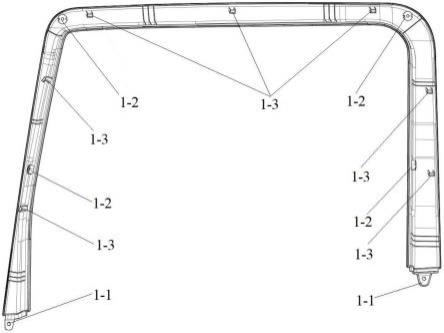

16.图2为本实用新型中门框饰板的结构示意图;

17.图3为本实用新型中门框饰板与门钣金装配状态的断面示意图;

18.图4为本实用新型中门框饰板与门护板装配状态的断面示意图;

19.图5为本实用新型中门框饰板的卡扣与堵盖的装配示意图;

20.图中:1、门框饰板,1-1、耳片,1-2、沉台,1-3、卡扣,2、门钣金,3、门护板,4、堵盖,5、自攻钉。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚明了,下面对本实用新型进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限制本实用新型的范围。

22.除非另有定义,本文所使用的所有的技术术语和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

23.如图1-图5所示,一种车门门框饰板结构,包括门框饰板1、门钣金2和门护板3,所述门框饰板1的外轮廓呈倒置u型,门框饰板1上设有若干沉台1-2和卡扣1-3,门框饰板1的端部设有两个耳片1-1;

24.所述门框饰板1的耳片1-1向下插入门护板3顶端与门钣金2的间隙,门框饰板1的卡扣1-3与门钣金2的方形孔卡接,门护板3的沉台过孔和门框饰板的耳片过孔通过自攻钉5与门钣金2实现螺接关系,如图4所示;门框饰板1上的沉台过孔与门钣金2上的塑料螺母通过自攻钉5实现螺接关系;门框饰板1上的沉台1-2装配堵盖4。

25.作为实施例的改进,如图2所示,所述卡扣1-3为塑料卡扣,呈l形,卡扣1-3均匀布置于门框饰板1的背部。装配时,首先将卡扣1-3插入门钣金2的方形孔,然后垂向施加拉力,将卡扣1-3的l形短边挂于方形孔的厚度边。上述挂接结构,实现了门框饰板1与门钣金2间的预安装,并提供预紧力,从而减小配合间隙、降低闪缝风险,便于紧固件安装,提高了装配稳定性。

26.作为实施例的改进,如图2所示,所述耳片1-1为插入式结构,实现了门护板3先于门框饰板1的装配顺序,避免了装配过程中门框饰板1的外表面被门护板3内表面划伤的问题。

27.作为实施例的改进,所述耳片1-1与门护板沉台共用安装孔,且门护板沉台与耳片1-1面接触,提供了限位功能,显著提升了装配精度、装配强度及间隙面差控制效果。

28.作为实施例的改进,所述沉台1-2分布于门框饰板1的圆角位置及两条竖直边的中间位置,有效提高了门框饰板1的装配强度。

29.作为实施例的改进,所述沉台1-2的圆形底面的外缘分布有限位筋,限位筋用于限位堵盖4的底面,同时内部提供自攻钉5的安装面,充分利用有限空间,且限位筋与堵盖4接触面积小,有利于堵盖4间隙面差的控制。

30.作为实施例的改进,所述门框饰板1的边界减薄,大幅降低装配状态与门钣金2的接触面积,从而避免制造误差导致的间隙不均,闪缝问题。

31.作为实施例的改进,所述门框饰板1的背面分布加强筋,加强筋垂直轮廓线方向布置,可增强结构强度,防卷曲作用,从而减小塑料件本体变形、降低闪缝风险。

32.本实用新型的车门门框饰板结构,门框饰板具有预安装功能,解决了装配难度高的问题;门框饰板安装点分布均匀,装配强度高,解决了边缘闪缝的问题。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种车门门框饰板结构,包括门框饰板(1)、门钣金(2)和门护板(3),其特征在于,所述门框饰板(1)的外轮廓呈倒置u型,门框饰板(1)上设有若干沉台(1-2)和卡扣(1-3),门框饰板(1)的端部设有两个耳片(1-1);所述门框饰板(1)的耳片(1-1)向下插入门护板(3)顶端与门钣金(2)的间隙,门框饰板(1)的卡扣(1-3)与门钣金(2)的方形孔卡接,门框饰板(1)的沉台(1-2)通过自攻钉(5)与门钣金(2)实现螺接。2.根据权利要求1所述的一种车门门框饰板结构,其特征在于,所述卡扣(1-3)为塑料卡扣,呈l形,卡扣(1-3)均匀布置于门框饰板(1)的背部。3.根据权利要求1所述的一种车门门框饰板结构,其特征在于,所述耳片(1-1)为插入式结构。4.根据权利要求1所述的一种车门门框饰板结构,其特征在于,所述耳片(1-1)与门护板沉台面接触。5.根据权利要求1所述的一种车门门框饰板结构,其特征在于,所述沉台(1-2)分布于门框饰板(1)的圆角位置及两条竖直边的中间位置。6.根据权利要求1或5所述的一种车门门框饰板结构,其特征在于,所述沉台(1-2)的圆形底面外缘分布有限位筋。7.根据权利要求1所述的一种车门门框饰板结构,其特征在于,所述门框饰板(1)的背面分布加强筋。

技术总结

本实用新型公开一种车门门框饰板结构,包括门框饰板、门钣金和门护板,所述门框饰板的外轮廓呈倒置U型,门框饰板上设有若干沉台和卡扣,门框饰板的端部设有两个耳片;所述门框饰板的耳片向下插入门护板顶端与门钣金的间隙,门框饰板的卡扣与门钣金的方形孔卡接,门框饰板的沉台通过自攻钉与门钣金实现螺接。本实用新型的车门门框饰板结构,门框饰板具有预安装功能,解决了装配难度高的问题;门框饰板安装点分布均匀,装配强度高,解决了边缘闪缝的问题。的问题。的问题。

技术研发人员:邱峰 盛广森 陆加俊 刘威

受保护的技术使用者:徐州徐工汽车制造有限公司

技术研发日:2022.01.04

技术公布日:2022/6/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1