电动换挡执行机构及电桥驱动系统的制作方法

1.本技术涉及电桥驱动系统领域,更具体地,涉及一种电动换挡执行机构及电桥驱动系统。

背景技术:

2.电桥(e-axle)驱动系统广泛应用于电动汽车等。图1示出了一种可能的电桥驱动系统的电动换挡执行机构的剖视图。如图1所示,该电动换挡执行机构包括电机91、借助花键等抗扭地连接于电机91的电机轴92的小齿轮93、与小齿轮93啮合的冠状齿轮94、抗扭地连接于冠状齿轮94的丝杠95、将丝杠95的旋转运动转化为直线运动的螺母96,其中,丝杠95与螺母96一起构成滚珠丝杠副。

3.在该电动换挡执行机构工作时,电机91驱动电机轴92旋转,将扭矩传递到小齿轮93,然后传递到冠状齿轮94、丝杠95、螺母96,由此带动螺母96做直线运动。在螺母96做直线运动时,带动连接于螺母96的未图示的例如换挡拨叉运动,从而执行换挡致动功能。

4.上述电动换挡执行机构中的电机是一种体积较小的专用电机,这导致该电动换挡执行机构的生产成本高、竞争力差。期望能够使用大批量生产的通用电机来替代上述专用电机。

技术实现要素:

5.实用新型要解决的问题

6.本技术的目的在于克服或至少减轻上述现有技术存在的不足,提供一种电动换挡执行机构及使用该电动换挡执行机构的电桥驱动系统。

7.用于解决问题的方案

8.本技术提出一种电动换挡执行机构,包括:电机,其具有电机轴,所述电机轴的输出端设有第一外齿轮;齿轮件,其包括第一内齿轮和第二外齿轮,所述第一外齿轮与所述第一内齿轮啮合而构成内啮合的齿轮副;以及传动单元,所述第二外齿轮与该传动单元的齿轮啮合,而向该传动单元传递动力。

9.在至少一个技术方案中,所述第一外齿轮的直径或齿数小于所述第一内齿轮的直径或齿数,所述第一外齿轮相对于所述第一内齿轮的中心轴线偏心地插入所述第一内齿轮内。

10.在至少一个技术方案中,所述第一外齿轮与所述电机轴的输出端一体形成,所述第一内齿轮设于所述齿轮件的轴向上的一端,所述第二外齿轮设于所述齿轮件的轴向上的另一端,所述第一内齿轮与所述第二外齿轮在所述齿轮件的轴向上错开配置。

11.在至少一个技术方案中,所述电动换挡执行机构还包括外壳,所述外壳用于至少部分地收纳所述电机、所述齿轮件以及所述传动单元,在所述齿轮件的轴向上的一端的外周设有轴承,所述轴承将所述齿轮件可旋转地支承于所述外壳内。

12.在至少一个技术方案中,所述传动单元包括滑动螺旋传动副,所述滑动螺旋传动

副包括螺杆和用于将所述螺杆的旋转运动转化为直线运动的螺母。

13.在至少一个技术方案中,所述螺母包括塑料件和金属件,所述塑料件的内周形成有与所述螺杆的传动外螺纹进行螺纹传动的传动内螺纹,所述金属件设于所述塑料件的外周,所述金属件设有用于与换挡拨叉连接的凸耳。

14.在至少一个技术方案中,所述金属件的内周设有凹槽,所述塑料件的外周设有突起部,所述突起部嵌入所述凹槽而防止所述金属件和所述塑料件轴向相对运动。

15.在至少一个技术方案中,所述塑料件和所述金属件通过嵌件成型而形成为一体。

16.在至少一个技术方案中,所述金属件的一端为非圆形形状。

17.本技术还提出一种电桥驱动系统,所述电桥驱动系统包括上述技术方案中任一项所述的电动换挡执行机构。

18.实用新型的效果

19.通过采用上述技术方案,采用了全新设计的具有第一内齿轮和第二外齿轮的齿轮件,能够在不对电动换挡执行机构的整体结构进行大幅变动的情况下,将专用电机替换为通用电机。由此,能够大幅降低电动换挡执行机构的制造成本。

附图说明

20.图1示出了一种可能的电动换挡执行机构的剖视图。

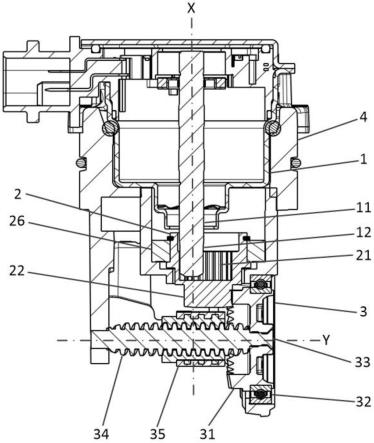

21.图2示出了根据本技术的实施方式的电动换挡执行机构的剖视图。

22.图3示出了根据本技术的实施方式的电动换挡执行机构的齿轮件的主视图。

23.图4示出了根据本技术的实施方式的电动换挡执行机构的齿轮件的剖视图。

24.图5a、图5b和图5c分别示出了根据本技术的实施方式的电动换挡执行机构的传动单元的立体图、剖视立体图和剖视图。

25.图6a、图6b、图6c和图6d分别示出了根据本技术的实施方式的电动换挡执行机构的传动单元的螺母的立体图、剖视立体图、剖视图和后视图,其中,图6d是从图6c中的右侧进行观察而得到的。

26.附图标记说明

27.91电机;92电机轴;93小齿轮;94冠状齿轮;95丝杠;96螺母;1电机;11电机轴;12第一外齿轮;2齿轮件;21第一内齿轮;22第二外齿轮;23凸台;24凹槽;25卡环;26轴承;3传动单元;31冠状齿轮;32滚珠轴承;33滑动螺旋传动副;34螺杆;341传动外螺纹;35螺母;36塑料件;361传动内螺纹;362突起部;37金属件;371凸耳;372凹槽;4外壳。

具体实施方式

28.下面参照附图描述本技术的示例性的实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

29.在下面的描述中,使用了方向x和方向y,方向x与电动换挡执行机构中的电机1的轴向、齿轮件2的轴向一致,方向y与螺杆34的轴向一致。

30.本技术提出一种电桥驱动系统,该电桥驱动系统包括电动换挡执行机构,电动换挡执行机构用于执行车辆的换挡致动功能,该车辆可以是纯电动汽车或混合动力汽车。

31.如图2至图6d所示,本技术提出一种电动换挡执行机构,其包括电机1、齿轮件2、传动单元3。此外,该电动换挡执行机构还包括用于至少部分地收纳电机1、齿轮件2、传动单元3的外壳4。外壳4的外尺寸与以往相同,内尺寸根据电机1、齿轮件2、传动单元3进行了适当调整。

32.本技术的电机1采用了大批量生产的通用的电机,来替代图1中的专用电机91。本技术的电机1具有电机轴11,电机轴11的输出端(图2、图3、图4中的下端)设有第一外齿轮12。在图示的实施方式中,在电机轴11的输出端的外周形成有多个齿来作为第一外齿轮12,也就是说,第一外齿轮12与电机轴11的输出端一体形成。但不并不限定于此,也可以是,在电机轴11的输出端借助花键等固定有作为独立构件的第一外齿轮12。该第一外齿轮12与后述的齿轮件2的第一内齿轮21啮合,从而将电机1的动力向齿轮件2传递。

33.另外,本技术的电机1采用了大批量生产的通用的电机,因此,未图示的防静电帽及用于将电机1固定于外壳4的螺钉等均可以采用量产零件,这也有助于降低电动换挡执行机构的制造成本。

34.作为本技术的一个特征,本技术采用第一外齿轮12和齿轮件2来替代图1中的小齿轮93。具体而言,为了使用大批量生产的通用的电机1来替代图1中的专用电机91,同时保证换挡行程/负载与使用专用电机的情况相同,本技术设计了全新的齿轮件2,如图2、3、4所示。

35.本技术的齿轮件2包括第一内齿轮21和第二外齿轮22。在图示的实施方式中,齿轮件2的内周形成有多个内齿来作为第一内齿轮21,外周形成有多个外齿来作为第二外齿轮22。但并不限定于此,也可是将分别作为独立构件的第一内齿轮21和第二外齿轮22连接为一体而构成齿轮件2。

36.另外,优选的是,第一内齿轮21设于齿轮件2的轴向(即:方向x)上的一端(图2、3、4中的上端),第二外齿轮22设于齿轮件2的轴向(即:方向x)上的另一端(图2、3、4中的下端),第一内齿轮21与第二外齿轮22在齿轮件2的轴向(即:方向x)上错开配置。

37.电机轴11的第一外齿轮12与齿轮件2的第一内齿轮21啮合而构成内啮合的齿轮副。具体而言,电机轴11的输出端插入齿轮件2内,使第一外齿轮12与第一内齿轮21啮合,从而将电机轴11的动力向齿轮件2传递。优选的是,第一外齿轮12相对于第一内齿轮21的中心轴线偏心地插入第一内齿轮21内。换言之,第一外齿轮12的齿数或直径小于第一内齿轮21的齿数或直径。

38.第二外齿轮22与后述的传动单元3的齿轮(即:冠状齿轮31)啮合,而向传动单元3传递动力。

39.另外,在齿轮件2的轴向上的一端的外周设有轴承26,轴承26用于将齿轮件2可旋转地支承于外壳4内。具体而言,在齿轮件2的外周设有用于设置轴承26的凸台23和用于固定卡环25的凹槽24,借助凸台23和卡环25将轴承26安装于齿轮件2的外周。

40.本技术的传动单元3包括冠状齿轮31和滑动螺旋传动副33。冠状齿轮31通过与齿轮件2的第二外齿轮22啮合而将齿轮件2的动力向传动单元3传递。另外,在冠状齿轮31的外周以压入的方式安装有滚珠轴承32,借助滚珠轴承32将冠状齿轮31可旋转地支承于外壳4内。

41.作为本技术的又一个特征,本技术采用滑动螺旋传动副33来替代图1中的由丝杠

95和螺母96构成的滚珠丝杠副。具体而言,如图5a至图5c所示,本技术的滑动螺旋传动副33包括与冠状齿轮31抗扭地连接的螺杆34和用于将螺杆34的旋转运动转化为直线运动的螺母35。螺杆34例如通过压入的方式与冠状齿轮31抗扭地连接。螺母35位于螺杆34上以传递扭矩。本技术的滑动螺旋传动副33的装配过程比以往采用滚珠丝杠副的情况简单得多,且制造成本低,后期的维护简单。

42.如图6a至图6d所示,螺母35包括塑料件36和金属件37,塑料件36和金属件37通过嵌件成型而形成为一体。如后述那样,通过使塑料件36与螺杆34之间进行传动,能够降低传动摩擦;另外,通过使金属件37与换挡拨叉连接,能够在确保刚度的情况下有效地进行传动。

43.塑料件36的内周形成有与螺杆34的传动外螺纹341进行螺纹传动的传动内螺纹361。传动内螺纹361可以为梯形螺纹或者矩形螺纹,与此对应的,螺杆34的传动外螺纹341也可以为梯形螺纹或者矩形螺纹。

44.金属件37例如是通过锻造等方式制造的,通过嵌件成型设于塑料件36的外周,且金属件37设有用于与未图示的换挡拨叉连接的凸耳371。具体而言,两个凸耳371分别位于金属件37的相对的侧面,用于提供足够的接触面积以供未图示的换挡拨叉夹住。

45.当电机1工作时,动力从电机1经由齿轮件2、冠状齿轮31、螺杆34、螺母35传递到换挡拨叉,而执行换挡致动功能。此外,金属件37的一端(即:未设置凸耳371的那一端)的端面为非圆形形状,在图示的实施方式中为六边形。由此,通过使金属件37的外周面与未图示的安装于外壳4的防转针抵接,能够容易地限制金属件37旋转,由此使螺母35仅能够进行直线运动而不会进行旋转运动。

46.另外,金属件37的内周设有凹槽372,塑料件36的外周设有突起部362,突起部362嵌入凹槽372而防止金属件37和塑料件36轴向相对运动。此外,如图6d所示,塑料件36的一端(即:远离凸耳371的那一端)的端面为非圆形形状,在图示的实施方式中为六边形。由此,能够将塑料件36的外周的突起部362及金属件37的内周的凹槽372的整体形状设为六边形,能够抑制因周向上的扭矩而导致塑料件36与金属件37之间在周向上发生相对移位。

47.下面简单说明本技术的上述实施方式的部分有益效果。

48.(i)本技术的电动换挡执行机构采用了全新设计的具有第一内齿轮21和第二外齿轮22的齿轮件2,能够在不对电动换挡执行机构的整体结构进行大幅变动的前提下,将专用电机替换为通用电机,且能够保证换挡行程/负载与使用专用电机的情况相同。由此,通过使用通用电机及其它的量产零件(例如电机固定用螺钉、防静电帽等),能够大幅降低电动换挡执行机构的制造成本,且有利于实现产品零件的通用化。此外,组装过程与以往的电动换挡执行机构基本相同,这也有利于控制制造成本。

49.(ii)本技术采用滑动螺旋传动副33来替代以往的滚珠丝杠副,由此,能够有效地降低制造成本,且能够简化组装过程,后期的维护也变得简单。另外,通过利用塑料件36和金属件37来构成滑动螺旋传动副33的螺母35,能够利用塑料件36来降低传动摩擦,且能够利用金属件37来保证螺母35整体的刚度。

50.(iii)通过上述的整体改进,能够大幅降低电动换挡执行机构的制造成本,在一个具体的实例中,能够将制造成本控制在以往的电动换挡执行机构的三分之一以内。

51.本技术不限于上述实施方式,本领域技术人员在本技术的教导下可以对本技术的

上述实施方式做出各种变型,而不脱离本技术的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1