一种汽车司机侧脚踏板总成的制作方法

1.本实用新型涉及汽车零配件领域,尤其涉及一种汽车司机侧脚踏板总成。

背景技术:

2.现有的汽车侧脚踏板通常为一体结构,即脚踏板的侧端焊接固定有多个装配连接杆和连接板,通过连接板将脚踏板固定在车侧底部,但这种结构会导致整个侧脚踏板运输体积较大,使得运输不方便,增加运输成本,且当出现损坏时,需要更换整个脚踏板,使用成本较高,且不能够根据使用者身高调节脚踏板的高度。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种汽车司机侧脚踏板总成。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种汽车司机侧脚踏板总成,包括装配板,所述装配板的底部等距安装有多个调节块,每个所述调节块的侧壁上均贯穿开设有调节槽,每个所述调节槽内均滑动安装有定位块,每个所述定位块的侧壁上均对称开设有两个固定孔,每个所述固定孔内均通过螺母安装有支撑螺杆,多个所述支撑螺杆远离装配板的一端共同安装有承载板。

6.优选地,每个所述调节槽的上下壁上共同转动安装有调节螺杆,所述调节螺杆的两端为光滑端,每个所述调节螺杆的下端均延伸至调节块的下方并安装有调节旋钮,每个所述调节螺杆均螺纹转动居中贯穿插设在定位块上。

7.优选地,每个所述支撑螺杆均包括光滑短杆、承载螺杆和固定螺杆,所述承载螺杆和固定螺杆分别设置在光滑短杆的两端。

8.优选地,每个所述支撑螺杆的固定螺杆均插设在对应定位块的固定孔内,所述承载板靠近装配板的一侧开设有多个承载孔,每个所述支撑螺杆的承载螺杆均螺纹安装在承载板的承载孔内。

9.优选地,所述承载板的两端均开设有装配插槽,每个所述装配插槽内均插设有连接板,同侧的两个所述支撑螺杆的承载螺杆均螺纹插设安装在连接板上,每个所述连接板远离承载板的一端均延伸至承载板的外侧并固定安装有弧形导板。

10.优选地,每个所述装配插槽均穿过对应侧的两个承载孔,每个所述装配插槽的宽度均小于每个承载孔的深度,每个所述承载螺杆均穿过连接板并插设在对应承载孔的底部。

11.本实用新型有益效果:通过采用拼装式结构降低运输难度且增加更换配件的灵活度,从而降低使用成本,通过采用螺纹调节定位的方式增加脚踏板高度调节的功能,适用范围更广。

附图说明

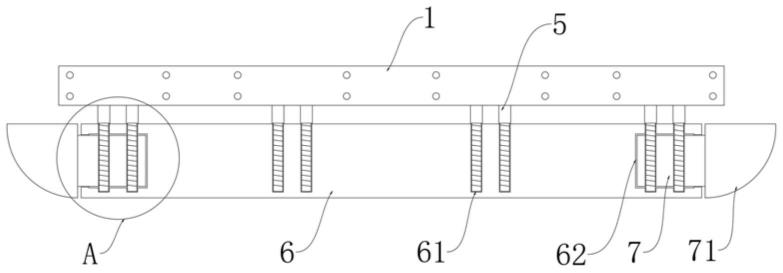

12.图1为本实用新型提出的一种汽车司机侧脚踏板总成的结构示意图;

13.图2为本实用新型提出的一种汽车司机侧脚踏板总成的调节块部分放大图;

14.图3为本实用新型提出的一种汽车司机侧脚踏板总成的支撑螺杆部分放大图;

15.图4为图1中a处放大图。

16.图中:1装配板、2调节块、21调节槽、3定位块、31固定孔、4调节螺杆、41调节旋钮、5支撑螺杆、51光滑短杆、52承载螺杆、53固定螺杆、6承载板、61承载孔、62装配插槽、7连接板、71弧形导板。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.参照图1-4,一种汽车司机侧脚踏板总成,包括装配板1,装配板1的底部等距安装有多个调节块2,每个调节块2的侧壁上均贯穿开设有调节槽21,每个调节槽21内均滑动安装有定位块3,每个定位块3的侧壁上均对称开设有两个固定孔31,每个固定孔31内均通过螺母安装有支撑螺杆5,多个支撑螺杆5远离装配板1的一端共同安装有承载板6。

19.每个调节槽21的上下壁上共同转动安装有调节螺杆4,调节螺杆4的两端为光滑端,每个调节螺杆4的下端均延伸至调节块2的下方并安装有调节旋钮41,每个调节螺杆4均螺纹转动居中贯穿插设在定位块3上。

20.通过转动调节旋钮41,使得调节旋钮41带动调节螺杆4转动,则使得滑动限制在调节槽21内的定位块3能够上下移动,即能够改变定位块3的高度,而支撑螺杆5通过螺母固定在定位块3的固定孔31内,且支撑螺杆5将承载板6固定,则能够实现承载板6的高度调节,使其适应不同身高的驾驶人员和乘坐人员。

21.每个支撑螺杆5均包括光滑短杆51、承载螺杆52和固定螺杆53,承载螺杆52和固定螺杆53分别设置在光滑短杆51的两端。

22.每个支撑螺杆5的固定螺杆53均插设在对应定位块3的固定孔31内,承载板6靠近装配板1的一侧开设有多个承载孔61,每个支撑螺杆5的承载螺杆52均螺纹安装在承载板6的承载孔61内。

23.装配板1和调节块2之间通过螺栓连接,定位块3和承载板6之间通过支撑螺杆5连接,使其能过自由拆卸更换,便于运输、更换损坏配件等,降低使用成本,且组装较为简单。

24.承载板6的两端均开设有装配插槽62,每个装配插槽62内均插设有连接板7,同侧的两个支撑螺杆5的承载螺杆52均螺纹插设安装在连接板7上,每个连接板7远离承载板6的一端均延伸至承载板6的外侧并固定安装有弧形导板71,每个装配插槽62均穿过对应侧的两个承载孔61,每个装配插槽62的宽度均小于每个承载孔61的深度,每个承载螺杆52均穿过连接板7并插设在对应承载孔61的底部。

25.弧形导板71能够避免腿部撞击拐角受伤,更加安全,且弧形导板71能够降低承载板6的风阻,则降低加装侧踏板后对油耗的影响,且弧形导板71通过插入式结构并被支撑螺杆5固定,降低安装的难度,且更加稳固。

26.本实用新型在使用时,将多个调节块2固定在装配板1的底部,然后依次转动多个调节旋钮41,使得每个调节螺杆4转动并推动定位块3移动到合适高度,然后将连接板7插入装配插槽62内,使得弧形导板71紧密贴合承载板6,然后将多个支撑螺杆5的承载螺杆52螺纹安装在承载孔61内,且使得两侧的承载螺杆52穿过连接板7上的螺纹孔,使得连接板7被锁紧,然后将多个支撑螺杆5的固定螺杆53插入调节完成的定位块3的固定孔31内,并用螺母装配在固定螺杆53上将固定螺杆53与定位块3锁紧,完成安装。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种汽车司机侧脚踏板总成,包括装配板(1),其特征在于,所述装配板(1)的底部等距安装有多个调节块(2),每个所述调节块(2)的侧壁上均贯穿开设有调节槽(21),每个所述调节槽(21)内均滑动安装有定位块(3),每个所述定位块(3)的侧壁上均对称开设有两个固定孔(31),每个所述固定孔(31)内均通过螺母安装有支撑螺杆(5),多个所述支撑螺杆(5)远离装配板(1)的一端共同安装有承载板(6)。2.根据权利要求1所述的一种汽车司机侧脚踏板总成,其特征在于,每个所述调节槽(21)的上下壁上共同转动安装有调节螺杆(4),所述调节螺杆(4)的两端为光滑端,每个所述调节螺杆(4)的下端均延伸至调节块(2)的下方并安装有调节旋钮(41),每个所述调节螺杆(4)均螺纹转动居中贯穿插设在定位块(3)上。3.根据权利要求1所述的一种汽车司机侧脚踏板总成,其特征在于,每个所述支撑螺杆(5)均包括光滑短杆(51)、承载螺杆(52)和固定螺杆(53),所述承载螺杆(52)和固定螺杆(53)分别设置在光滑短杆(51)的两端。4.根据权利要求3所述的一种汽车司机侧脚踏板总成,其特征在于,每个所述支撑螺杆(5)的固定螺杆(53)均插设在对应定位块(3)的固定孔(31)内,所述承载板(6)靠近装配板(1)的一侧开设有多个承载孔(61),每个所述支撑螺杆(5)的承载螺杆(52)均螺纹安装在承载板(6)的承载孔(61)内。5.根据权利要求4所述的一种汽车司机侧脚踏板总成,其特征在于,所述承载板(6)的两端均开设有装配插槽(62),每个所述装配插槽(62)内均插设有连接板(7),同侧的两个所述支撑螺杆(5)的承载螺杆(52)均螺纹插设安装在连接板(7)上,每个所述连接板(7)远离承载板(6)的一端均延伸至承载板(6)的外侧并固定安装有弧形导板(71)。6.根据权利要求5所述的一种汽车司机侧脚踏板总成,其特征在于,每个所述装配插槽(62)均穿过对应侧的两个承载孔(61),每个所述装配插槽(62)的宽度均小于每个承载孔(61)的深度,每个所述承载螺杆(52)均穿过连接板(7)并插设在对应承载孔(61)的底部。

技术总结

本实用新型公开了一种汽车司机侧脚踏板总成,包括装配板,所述装配板的底部等距安装有多个调节块,每个所述调节块的侧壁上均贯穿开设有调节槽,每个所述调节槽内均滑动安装有定位块,每个所述定位块的侧壁上均对称开设有两个固定孔,每个所述固定孔内均通过螺母安装有支撑螺杆,多个所述支撑螺杆远离装配板的一端共同安装有承载板。本实用新型通过采用拼装式结构降低运输难度且增加更换配件的灵活度,从而降低使用成本,通过采用螺纹调节定位的方式增加脚踏板高度调节的功能,适用范围更广。适用范围更广。适用范围更广。

技术研发人员:唐治友

受保护的技术使用者:重庆双马汽车零部件有限公司

技术研发日:2022.04.08

技术公布日:2022/8/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1