一种无人配送车的防撞梁的制作方法

1.本实用新型涉及无人驾驶领域,尤其是一种无人配送车的防撞梁。

背景技术:

2.众所周知,物流配送行业在前后两端的运送成本最高且运送效率最低,也就是最接近发件人与收件人的两端,由于前后两端的用户比较分散,为提高效率,快递公司需要配更多的快递员才能满足,随着包裹量逐年以30%的速度增长,以后的人工成本会更高,同时随着人口红利的逐渐缩减,高昂的运送成本与派送效率低下的问题更将加突出。

3.无人车目前的防撞梁都是一些比较简易的防撞梁,主要是采用在金属防撞梁的外层覆盖一层柔性防撞层,多数为胶皮。这种类型的防撞梁对于行人、自行车能起到一定的防撞作用,但无人配送车运行在城市辅道和小区内,难免与一些车辆及电动车相撞,这样无人配送车由于防撞性能不足,很容易被撞坏。

技术实现要素:

4.本实用新型的目的在于提供一种防撞性能较强的无人配送车的防撞梁。

5.本实用新型是通过以下技术方案实现的:

6.一种无人配送车的防撞梁,包括:分力撞击部,所述分力撞击部将迎面的撞击力分解为水平方向的作用力及垂直方向的作用力,所述水平方向上的作用力通过分力撞击部的摩擦部消耗,所述垂直方向的作用力通过分力撞击部的吸能装置消耗,所述分力撞击部安装在无人配送车前梁上;

7.所述分力撞击部包括:缓震气缸、抗冲击梁、摩擦部;

8.所述摩擦部包括:第一摩擦板和第二摩擦板,每个摩擦板弹性的安装于所述抗冲击梁上;

9.第一摩擦板的背部与所述抗冲击梁的前部稍微分离,且第一摩擦板的背部和抗冲击梁的前部设置摩擦片;

10.第二摩擦板的背部与所述抗冲击梁的前部稍微分离,且第二摩擦板的背部和抗冲击梁的前部设置摩擦片。

11.在一个实施例中,所述第一摩擦板上设置导向缓冲胶片,所述导向缓冲胶片引导垂直方向的作用力导向成水平方向的作用力。

12.在一个实施例中,所述第二摩擦板上设置导向缓冲胶片,所述导向缓冲胶片引导垂直方向的作用力导向成水平方向的作用力。

13.在一个实施例中,所述导向缓冲胶片的截面呈直角三角形。

14.在一个实施例中,所述抗冲击梁的上部与下部具有凹陷的上导向槽和下导向槽;所述上导向槽与所述下导向槽沿所述抗冲击梁长度方向设置;

15.其中,所述第一摩擦板的上部与下部分别具有与所述上导向槽与下导向槽对应的凸起的上导向轴与下导向轴,所述上导向轴位于所述下导向槽内,所述下导向轴位于所述

上导向槽内。

16.在一个实施例中,所述无人配送车的防撞梁还包括:弹片装置,所述弹片装置将所述第一摩擦板与所述抗冲击梁分离,所述弹片装置位于上导向槽和下导向槽内,分别于所述上导向轴与下导向轴抵接。

17.在一个实施例中,所述无人配送车的防撞梁还包括:弹片装置,所述弹片装置将所述第一摩擦板与所述抗冲击梁分离,所述弹片装置位于上导向槽和下导向槽内,分别于所述上导向轴与下导向轴抵接。

18.在一个实施例中,所述无人配送车的防撞梁还包括:回位器,所述回位器将所述第一摩擦板、第二摩擦板与所述抗冲击梁分离时回位。

19.在一个实施例中,所述回位器的第一部分安装于所述第一摩擦板、第二摩擦板上,第二部分安装于所述抗冲击梁上,所述第一部分与第二部分通过拉簧连接。

20.在一个实施例中,所述缓震气缸与抗冲击梁之间还具有吸能盒。

21.在一个实施例中,所述所述抗冲击梁的中部表面设置中部外板,所述中部外板设置缓冲的胶层。

22.无人配送车在道路中自主的进行快递配送时,面对复杂的道路环境,有一定几率出现对前方的移动障碍物躲避不及时,导致前方移动的障碍物撞击无人配送车的分力撞击部,所述分力撞击部的将冲击力分解,分解的垂直方向的冲击力被中部外板吸收,最后被缓冲气缸吸收,分解的水平方向的冲击力被第一摩擦板或第二摩擦板与所述抗冲击梁中的摩擦片消耗,最终作用到无人配送车前梁上的冲击力被大量消耗掉,起到保护无人配送车的目的。

附图说明

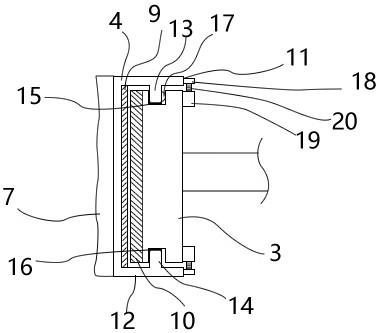

23.图1为本实用新型的实施例的结构示意图;

24.图2为本实用新型的摩擦部的结构示意图;

25.图3为本实用新型的摩擦部与抗冲击梁的截面图。

26.图中:1、无人配送车前梁;2、缓震气缸;3、抗冲击梁;4、第一摩擦板;5、第二摩擦板;6、中部外板;7、导向缓冲胶片;8、第二摩擦板导向缓冲胶片;9、第一摩擦片;10、第二摩擦片;11、上延伸部;12、下延伸部;13、下导向轴;14、上导向轴;15、上导向槽;16、下导向槽;17、弹片装置;18、第一固定部;19、第二固定部;20、第一拉簧。

具体实施方式

27.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部。在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用

新型中的具体含义。在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

28.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部。在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

29.下面结合附图对本实用新型的技术方案做进一步说明。

30.如图1-2所示,一种无人配送车的防撞梁,包括:分力撞击部,所述分力撞击部将迎面的撞击力分解为水平方向的作用力及垂直方向的作用力,所述水平方向上的作用力通过分力撞击部的摩擦部消耗,所述垂直方向的作用力通过分力撞击部的吸能装置消耗;所述分力撞击部安装在无人配送车前梁1上。

31.所述分力撞击部包括:缓震气缸2、抗冲击梁3、摩擦部,所述摩擦部包括:第一摩擦板4与第二摩擦板5,所述第一摩擦板4位于所述抗冲击梁3的左侧,所述第二摩擦板5位于所述抗冲击梁3的右侧,所述缓震气缸2的前端固定连接所述抗冲击梁3的背部,所述缓震气缸2至少具有两个。

32.如图3所示,第一摩擦板4的背部与所述抗冲击梁3的前部稍微分离,且第一摩擦板的背部或抗冲击梁的前部设置摩擦片,当然也可以在所述第一摩擦板的背部与所述抗冲击梁的前部都设置摩擦片,本实施例中,所述第一摩擦板的背部都设置有摩擦片,即第一摩擦片9与第二摩擦片10;所述第一摩擦板4受到外力撞击时,由于所述第一摩擦板的右侧的高度大于左侧的高度,故所述撞击力使所述第一摩擦板后退,使所述第一摩擦片9紧密挤压到第二摩擦片10后,往左侧滑动,所述第一摩擦板4的第一摩擦片9与所述抗冲击梁3的第二摩擦片10摩擦消耗所述撞击力。

33.所述第二摩擦板的背部与所述抗冲击梁的前部稍微分离,且第二摩擦板的背部或抗冲击梁的前部设置摩擦片;本实施例中,所述第二摩擦板的背部与所述抗冲击梁的前部同样设置摩擦片,所述第二摩擦板受到外力撞击时,所述第二摩擦板的左侧的高度大于右侧的高度,故所述撞击力使所述第二摩擦板后退,使所述第二摩擦板后的摩擦片与所述抗冲击梁前部的摩擦片挤压后,往右侧移动,所述第二摩擦板后的摩擦片与所述抗冲击梁的摩擦片消耗所述撞击力。

34.再次参照图2-3所示,所述抗冲击梁的中部表面设置中部外板6,所述中部外板设置缓冲的胶层。

35.为了使所述第一摩擦板4受到外力能够较容易的往左侧移动,所述第一摩擦板的表面设置导向缓冲胶片7,所述导向缓冲胶片7间隔的排列在所述第一摩擦板4的表面,且牢固固定。所述第一摩擦板上的导向缓冲胶片7的截面呈直角三角形,所述导向缓冲胶片的斜面朝向中部外板6方向,垂直面远离中部外板方向。同样的,为了使所述第二摩擦板受到外力能够往右侧移动,所述第二摩擦板的表面设置了第二摩擦板导向缓冲胶片7,所述第二摩擦板导向缓冲胶片8间隔的排列在所述第二摩擦板的表面,且牢固固定。所述第二摩擦板导向缓冲胶片8的截面也呈直接三角形,所述导向缓冲胶片的斜面朝向中部外板6方向,垂直面远离中部外板方向。

36.为了使所述第一摩擦板4往左侧滑动时稳定的贴合第二摩擦片10滑动,所述第一摩擦板4的上部和下部设置上延伸部11和下延伸部12,所述上延伸部11水平的从上方覆盖所述抗冲击梁3的上边,所述下延伸部12水平的覆盖所述抗冲击梁3的下边,所述抗冲击梁的上边和下边沿其长度方向径向的开设上导向槽15和下导向槽16,相应的,所述上延伸部11垂直向下设置下导向轴13,所述下导向轴13位于所述上导向槽15内,所述下延伸部12垂直向上设置上导向轴14,所述上导向轴14位于所述下导向槽16内。

37.相同的,所述第二摩擦板的上部和下部设置了上延伸部和下延伸部,在所述上延伸部与下延伸部上也设置了下延伸部与上伸缩部,所述对应所述第二摩擦板的抗冲击梁的的上边和下边沿其长度方向径向的开设上导向槽和下导向槽。在此不再复述该结构。

38.为了能让所述第一摩擦板在前后方向复位,所述抗冲击梁3的上导向槽15和下导向槽16内沿其长度方向设置弹片装置17,所述弹片装置与所述上导向轴14与下导向轴13抵接。当所述第一摩擦片受到外力挤压,所述弹片装置压缩,当所述外力消失,所述弹片装置回弹,将所述第一摩擦板复位。

39.相同的,所述第二摩擦板在前后方向复位的结构与所述第一摩擦板相同。

40.所述第一摩擦板在受到外力冲击后,会在第一方向受到挤压后,也会在导向缓冲胶板的引导下,向左移动,使所述第一摩擦板与摩擦片摩擦消除冲击力后,所述第一摩擦板停止移动,但所述第一摩擦板不会复位。为了将所述第一摩擦板在左右方向也能够复位,所述第一摩擦板的上延伸部的末端设置上第一固定部18,所述第一固定部相对的抗冲击部的位置设置第二固定部19,所述第一固定部与第二固定部之间垂直设置第一拉簧20。当所述第一摩擦板受外力冲击向后压缩并向左侧移动后,所述第一拉簧被横向拉长,当所述第一摩擦板消除所述外力后,前后方向复位,消除所述第一摩擦板与摩擦片之间的摩擦力后,所述第一摩擦板被第一拉簧拉回,从而完成左右方向的复位。

41.同样的,所述第二摩擦板在左右方向的复位结构与所述第一摩擦板的结构相同。

42.回到图1,所述所述缓震气缸与抗冲击梁之间还可以设置吸能盒,能进一步消耗冲击力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1