单梁式二排座椅支撑构造的制作方法

1.本实用新型涉及汽车零部件领域,具体涉及一种单梁式二排座椅支撑构造。

背景技术:

2.现在的汽车为了提高性能,对车身各部分结构进行大幅度的加强,相应的车身重量就大幅度增加;具研究数字表示,汽车重量降低10%,燃油效率可提高6%-8%。因此车身变轻对于整车的燃油经济性、车辆控制安全性都有大的裨益;现有的二排座椅安装结构至少为3根主要安装横梁+20多个加强件的集成,总计重量约14kg,开发成本高,不利于整车轻量化以及降低油耗。

3.因此,为解决以上问题,需要一种单梁式二排座椅支撑构造,能够使得整车轻量化明显,降低油耗。

技术实现要素:

4.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供单梁式二排座椅支撑构造,能够使得整车轻量化明显,降低油耗。

5.本实用新型的单梁式二排座椅支撑构造,包括支撑横梁和分别对应安装于支撑横梁横向两端的连接件ⅰ和连接件ⅱ,所述支撑横梁安装于地板面板并与地板面板合围构成第一加强腔,所述连接件ⅰ和连接件ⅱ分别与沿横向对应位于同侧的侧围后轮罩内板连接,并对应构成第二加强腔和第三加强腔;所述支撑横梁上安装有用于安装二排座椅的安装板。

6.进一步,所述第二加强腔和第三加强腔通过第一加强腔连通。

7.进一步,所述支撑横梁沿高度方向的截形呈敞口安装于地板面板的“u”形,所述支撑横梁的“u”形敞口内设有附属件加强板,所述附属件加强板支撑于

[0008]“u”形的内壁。

[0009]

进一步,所述安装板具有延伸至第一加强腔连接于支撑横梁内壁的安装板第一连接部。

[0010]

进一步,所述安装板上具有与二排座椅固定的锁扣,所述安装板由安装板第一连接部沿纵向朝向远离第一加强腔方向延伸形成,所述安装板上具有沿高度方向凸出于地板面板的安装平台,所述安装平台上布置有锁扣。

[0011]

进一步,所述安装平台沿纵向位于安装板的中部,所述安装平台和安装板第一连接部之间也布置有锁扣。

[0012]

进一步,所述安装平台沿横向的中部向下凹陷形成加强桥,所述加强桥沿横向的两侧分别对应形成第一安装平台和第二安装平台,所述第一安装平台和第二安装平台上分别对应设有一个锁扣。

[0013]

进一步,位于安装平台和安装板第一连接部之间的锁扣与分别对应位于第一安装平台和第二安装平台上的锁扣,在高度方向的投影上呈“品”字形。

[0014]

进一步,所述安装板沿高度方向向上凸出形成限位部,所述限位部位于安装平台和安装板第一连接部之间,位于安装平台和安装板第一连接部之间的锁扣沿横向被限位于限位部。

[0015]

进一步,所述地板面板沿高度方向向上凸出形成对安装板限位的限位凸起,所述安装板上具有与限位凸起配合的定位凹槽。

[0016]

本实用新型的有益效果是:本实用新型公开的一种单梁式二排座椅支撑构造,包括支撑横梁和分别对应安装于支撑横梁横向两端的连接件ⅰ和连接件ⅱ,所述支撑横梁安装于地板面板并与地板面板合围构成第一加强腔,所述连接件ⅰ和连接件ⅱ分别与沿横向对应位于同侧的侧围后轮罩内板连接,并对应构成第二加强腔和第三加强腔;所述支撑横梁上安装有用于安装二排座椅的安装板。支撑横梁与连接件ⅰ和连接件ⅱ分别焊接为二排座椅提供一个可靠安装点,并与后地板面板以及侧围后轮罩内板形成腔体结构;在高度方向以及横向均有限位固定,提高结构强度和保证底座的nvh性能,独立支撑横梁的布置,使得降低整车重量,提高燃油经济性;支撑横梁与侧围总成、地板面板焊接后均形成腔体结构,强度、刚度均得到保证;结构零部件少,模具开发数量少,开发成本低;结构简单可靠,尺寸链短,有利于精度提升。

附图说明

[0017]

下面结合附图和实施例对本实用新型作进一步描述:

[0018]

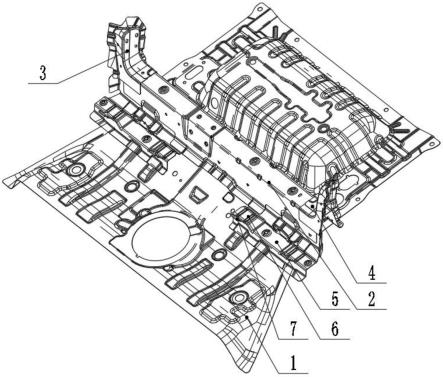

图1为本实用新型的结构示意图;

[0019]

图2为本实用新型的俯视结构示意图;

[0020]

图3为本实用新型图2中的a-a向结构示意图;

[0021]

图4为本实用新型的侧视结构示意图。

具体实施方式

[0022]

图1为本实用新型的结构示意图,如图所示,所述的横向为地板面板1的宽度方向,所述的纵向为地板面板1的长度方向,在此不再赘述;本实施例中的单梁式二排座椅支撑构造包括支撑横梁2和分别对应安装于支撑横梁2横向两端的连接件ⅰ3和连接件ⅱ4,所述支撑横梁2安装于地板面板1并与地板面板1合围构成第一加强腔9,所述连接件ⅰ3和连接件ⅱ4分别与沿横向对应位于同侧的侧围后轮罩内板连接,并对应构成第二加强腔10和第三加强腔11;所述第二加强腔10和第三加强腔11通过第一加强腔9连通。形成通腔的加强构造,提高传力稳定性;支撑横梁2与位于其横向两端的侧围后轮罩内板同时连通,形成贯穿于地板面板1横向并向高度方向传力的腔室构造,提高了整车地板总成的结构强度,并均衡了地板面板1受力时对侧向的传力,提高了传力的路径,从而在降低重量的同时,能够满足对众多零部件的替换;从而能够使得整车轻量化明显,降低油耗;所述支撑横梁2上安装有用于安装二排座椅的安装板5。安装板5位于支撑横梁2上,使得支撑横梁2由座椅的重量提供稳定的重心,在发生车辆偏移或碰撞的情况下,能够提供良好的支撑力,以及将力分散至整体地板面板1的效果;如图所示支撑横梁2与连接件ⅰ3和连接件ⅱ4分别焊接,为二排座椅提供可靠的安装点,并与后地板面板1以及侧围后轮罩内板形成腔体结构;在高度方向以及横向均有限位固定,提高结构强度和保证底座的nvh性能,独立支撑横梁2的布置,使得降低整车

重量,提高燃油经济性;支撑横梁2与侧围总成、地板面板1焊接后均形成腔体结构,强度、刚度均得到保证;结构零部件少,模具开发数量少,开发成本低;结构简单可靠,尺寸链短,有利于精度提升。

[0023]

本实施例中,所述支撑横梁2沿高度方向的截形呈敞口安装于地板面板1的“u”形,所述支撑横梁2的“u”形敞口内设有附属件加强板8,所述附属件加强板8支撑于“u”形的内壁。所述附属件加强板8位于附属件的底部,用于对预设位置进行加强,提高附属件安装的稳定性和保证结构强度。如图所示,倒扣在地板面板1上的“u”形所述支撑横梁2,使得可将力分散至第一加强腔9,使得地板面板1总成具有良好的nvh性能,且如图所示的,每两片连接于支撑横梁2一侧的钣金件以叠拼的方式连接构成连接件ⅰ3或连接件ⅱ4,叠拼区域位于横向,且叠拼后形成的连接件ⅰ3或连接件ⅱ4贴合于支撑横梁2高度方向截面的周向,也即连接件ⅰ3和连接件ⅱ4均为槽状构造,连接件ⅰ3和连接件ⅱ4对应贴合连接在支撑横梁2横向两端的顶面和侧面,提高支撑横梁2与连接件ⅰ3和连接件ⅱ4形成整体的结构强度,保证受力时传力链的有效应用,附属件加强板8位于支撑梁的“u”形敞口内,在起到对附属件安装和支撑效果的同时,还起到对支撑横梁2局部结构加强的作用,提高受力结构的稳定性。

[0024]

本实施例中,所述安装板5具有延伸至第一加强腔9连接于支撑横梁2横内壁的安装板5第一连接部。如图所示,安装板5第一连接部伸入至第一加强腔9室,并贴合连接于支撑横梁2横向内壁,同时安装板5还与地板面板1连接,以使得安装板5同时将地板面板1和支撑横梁2连接,提高支撑横梁2安装于地板面板1的连接强度,同时还可对支撑横梁2安装座椅的局部区域进行结构加强,提高座椅安装的可靠性。

[0025]

本实施例中,所述安装板5上具有与二排座椅固定的锁扣7,所述安装板5由安装板5第一连接部沿纵向朝向远离第一加强腔9方向延伸形成,所述安装板5上具有沿高度方向凸出于地板面板1的安装平台6,所述安装平台6上布置有锁扣7。所述安装平台6沿纵向位于安装板5的中部,所述安装板5沿纵向的前端连接于地板面板1,所述安装板5沿纵向的末端连接于支撑横梁2,安装平台6位于安装板5纵向中部,且安装平台6沿高度方向向上凸出形成,所述安装平台6为沿横向间隔布置的两个,安装平台6使得两个锁扣7位于同一安装平面,提高安装可靠性,提高安装精度;所述安装平台6和安装板5第一连接部之间也布置有锁扣7,如图所示,每个座椅的安装位置共包括三个锁扣7,位于安装平台6和安装板5第一连接部之间的锁扣7与分别对应位于第一安装平台6和第二安装平台6上的锁扣7,在高度方向的投影上呈“品”字形。使得锁扣7分布更均匀,结构强度有所保证,

[0026]

本实施例中,所述安装平台6沿横向的中部向下凹陷形成加强桥13,所述加强桥13沿横向的两侧分别对应形成第一安装平台6和第二安装平台6,所述第一安装平台6和第二安装平台6上分别对应设有一个锁扣7;所述安装板5沿高度方向向上凸出形成限位部14,所述限位部14位于安装平台6和安装板5第一连接部之间,位于安装平台6和安装板5第一连接部之间的锁扣7沿横向被限位于限位部14。加强桥13和限位部14的布置,其目的均在与提高安装板5的结构强度,同时还能进一步提高对锁扣7的限位有效性和安装可靠性,进一步提高座椅安装后与地板面板1和支撑横梁2形成整体的结构稳定性,具备传力稳定的特点,所述座椅在地板面板1的横向布置有两个,也即安装板5和用于安装座椅的锁扣7为沿横向布置的两组。

[0027]

本实施例中,所述地板面板1沿高度方向向上凸出形成对安装板5限位的限位凸起

12,所述安装板5上具有与限位凸起12配合的定位凹槽。进一步提高安装板5安装于地板面板1的可靠性,提升整体构造的动模态,满足轻量化的同时具有良好的nvh性能。

[0028]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1