一种商用车用四点式上推力杆总成的制作方法

1.本实用新型涉及汽车零部件制造技术领域,具体涉及一种商用车用四点式上推力杆总成。

背景技术:

2.在节能环保的背景下,汽车底盘轻量化和节能减排是各厂家主要的发展方向,推力杆是商用车底盘系统关键传力部件也需要轻量化。推力杆传递车架和车桥牵引力、制动力、侧向力及相应的反作用力矩,保持车桥稳定位置,保证车轮与车间之间有确定的运动关系,使车辆具有良好的运动特性。

3.目前,国内外商用车上推力一般采用两点铰接式i型推力杆,或三点铰接式v型推力杆,近期部分厂家采用两个i型推力杆组成的四点式上推力杆。由于推力杆的结构限制,能承载的侧向力有限,抗侧倾能力弱,部分车型后桥需增设稳定杆,整车成本高。此外,推力杆总成售后主要失效模式为孔用挡圈脱落、橡胶衬套磨损、杆头孔损坏,造成推力杆总成寿命减少车辆维护保养里程缩短,严重影响客户体验。同时,现有推力杆大多采用普通铸铁和钢材制造和加工,质量较大,不满足悬架零件轻量化的发展要求;为实现产品轻量化,推力杆杆体一般采用空心圆管钢材,推力杆头一般采用普通铸铁或铸钢而成,二者需要热铆接或摩擦焊连接进行组装;也可整体锻造,但其重量较大;上述制造工艺涉及多种工序,使的加工制造成本偏高。

4.授权公告号为cn207241338u的中国实用新型专利公开了一种x形空心多功能推力杆,该推力杆包括上顶板和下顶板,所述上顶板和所述下底板之间形成有一空腔,减小了推力杆的重量,但是由于空腔的存在使得该推力杆结构强度和刚度均有所下降,无法承受较强侧向力。

技术实现要素:

5.基于上述表述,本实用新型提供了一种商用车用四点式上推力杆总成,以解决现有技术中推力杆由于空腔的存在使得该推力杆结构强度和刚度均有所下降,无法承受较强侧向力的技术问题。

6.本实用新型解决上述技术问题的技术方案如下:一种商用车用四点式上推力杆总成,包括x形推力杆、橡胶衬套和弹性挡圈;

7.所述x形推力杆包括杆身和杆头,所述杆身中部形成有空腔,所述杆身具有第一端及与所述第一端相对的第二端,所述杆头包括对应连接于所述第一端的两侧的两个第一杆头和对应连接于所述第二端的两侧的两个第二杆头,所述第一杆头和所述第二杆头上均开设有衬套安装孔,两个第一杆头的衬套安装孔共轴线分布,两个第二杆头衬套安装孔的轴线形成一定张角;所述杆身上表面和下表面的应力集中处分别具有与杆身外形以圆弧过渡连接的上圆弧凸起和下圆弧凸起,所述上圆弧凸起和所述下圆弧凸起均位于所述杆身靠近侧边沿的位置;

8.所述橡胶衬套一一对应的安装于所述衬套安装孔中。

9.与现有技术相比,本技术的技术方案具有以下有益技术效果:

10.本技术通过在含空腔结构的x形推力杆的应力集中处设置圆弧凸起,降低了连接拐角处应力,提高了强度和刚度,能承受较强的侧向力及力矩。

11.在上述技术方案的基础上,本实用新型还可以做如下改进。

12.进一步的,进一步的,所述上圆弧凸起的长度方向与所述杆身的上侧边沿延伸方向一致;所述下圆弧凸起的长度方向与所述杆身的下侧边沿延伸方向一致。

13.进一步的,所述上圆弧凸起包括分别靠近所述第一端和所述第二端的第一圆弧凸起和第二圆弧凸起;所述下圆弧凸起包括分别靠近所述第一端和所述第二端的第三圆弧凸起和第四圆弧凸起。

14.进一步的,第一圆弧凸起和所述第三圆弧凸起的半径均为r2,所述第一圆弧凸起和所述第三圆弧凸起均与所述第二杆头以半径为r1的圆弧外切,其中,300mm《r1《450mm,100mm《r2《160mm,所述第二圆弧凸起和所述处第四圆弧凸起的半径均为r3,所述第二圆弧凸起和所述第四圆弧凸起均与所述第一杆头以半径为r4的圆弧外切,其中,90mm《r3《150mm,300mm《r4《450mm。

15.进一步的,所述第一杆头的截面为两个相对的半圆环以两个圆心间隔一定偏心距所限定形成的环状结构。

16.进一步的,杆体中心线与衬套安装孔的中心线的夹角为α,且满足0

°

≤α≤5

°

17.进一步的,橡胶衬套包括硫化橡胶、销轴以及端盖,所述销轴贯穿插设于所述衬套安装孔,所述硫化橡胶包裹所述销轴位于所述衬套安装孔内的部分,所述端盖沿所述衬套安装孔轴线方向对称安装于所述硫化橡胶的两端。

18.进一步的,所述硫化橡胶的外周表面上设置有若干条平行设置的向内凹陷的缺口,所述缺口沿所述衬套安装孔的轴线对称,并与所述销轴的螺栓孔安装面垂直或平行。

19.进一步的,所述端盖的外圆周表面上设置有台阶,所述台阶上安装有弹性挡圈,所述台阶处的直径尺寸比比所述弹性挡圈安装后的内圈直径小1-2mm。

20.进一步的,所述x形推力杆采用奥贝球铁材质通过整体铸造成型。

21.采用上述技术方案后,至少具有如下技术效果:

22.(1)通过在杆头设置安装孔偏转角,减少车架固定支座或横梁品种限制,使产品通用化;

23.(2)通过在杆头设置偏心距,杆头铸件设置为可更换的活块结构,减少杆体铸件的开模,降低了上推力杆总成的成本分摊;

24.(3)在硫化橡胶外圆周表面上设置了四道缺口,减小了硫化橡胶和孔用挡圈所受轴向力,并维持橡胶衬套的刚度值,提升橡胶衬套和孔用挡圈的使用寿命;

25.(4)在橡胶衬套的端盖上设置有台阶,能有效防止挡圈脱落。

附图说明

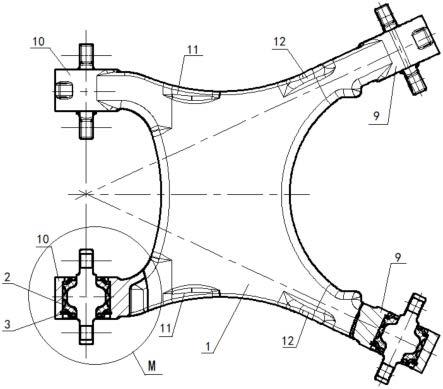

26.图1为商用车用四点式上推力杆总成的主视图;

27.图2为商用车用四点式上推力杆总成的俯视图;

28.图3为图1中m处的放大示意图;

29.图4为推力杆杆体的结构示意图;

30.图5为图4的a向视图;

31.图6为图4的c向视图;

32.图7为实施例1的橡胶衬套结构示意图;

33.图8为实施例2的橡胶衬套结构示意图;

34.图9为端盖的台阶结构示意图;

35.附图标记:杆身1、橡胶衬套2、弹性挡圈3、销轴4、端盖5、硫化橡胶6、空腔7、毛坯活块分界线8、第一杆头9、第二杆头10、第一圆弧凸起11、第二圆弧凸起12、第三圆弧凸起13、第四圆弧凸起14、杆体中心线15,台阶16、衬套安装孔17、衬套安装孔中心线18、第一圆弧19、第二圆弧20、缺口21、中心距a、中心距b、中心距c、偏心距d。

具体实施方式

36.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

38.实施例1:如图1至4所示,一种商用车用四点式上推力杆总成,包括x形推力杆、橡胶衬套2以及弹性挡圈3。

39.其中,所述x形推力杆通过整体铸造形成,所述x形推力杆包括杆身1和杆头,所述杆身1中部设有空腔7,以满足轻量化需求。

40.所述杆头包括设置在所述杆身1末端的两个第一杆头9和两个第二杆头10,两个所述第一杆头9位于所述杆身1的一侧,两个所述第二杆头10位于所述杆身1的另一侧,

41.所述杆头包括对应连接于所述第一端的两侧的两个第一杆头9和对应连接于所述第二端的两侧的两个第二杆头10,所述第一杆头9和所述第二杆头10均开设有衬套安装孔17,优选的,两个第一杆头9的衬套安装孔17共轴线分布,两个第二杆头10的衬套安装孔17的轴线形成一定张角,所述橡胶衬套2一一对应的安装于所述衬套安装孔17中。

42.其中,所述杆身1的上表面和下表面的应力集中处分别具有与杆身1外形以圆弧过渡连接的上圆弧凸起和下圆弧凸起,所述上圆弧凸起和所述下圆弧凸起均位于所述杆身1靠近侧边沿的位置。

43.具体的,所述上圆弧凸起的长度方向与所述杆身的上侧边沿延伸方向一致;所述下圆弧凸起的长度方向与所述杆身的下侧边沿延伸方向一致。

44.优选的,所述上圆弧凸起包括分别靠近所述第一端和所述第二端的第一圆弧凸起11和第二圆弧凸起12;所述下圆弧凸起包括分别靠近所述第一端和所述第二端的第三圆弧凸起13和第四圆弧凸起14。

45.在本实施例中,所述第一圆弧凸起11和所述第三圆弧凸起13的半径均为r2,所述第一圆弧凸起11和所述第三圆弧凸起13均与所述第二杆头10以半径为r1的圆弧外切,其中,100mm《r2《160mm,300mm《r1《450mm;所述第二圆弧凸起12和所述处第四圆弧凸起14的半

径均为r3,所述第二圆弧凸起12和所述处第四圆弧凸起14均与所述第一杆头9以半径为r4的圆弧外切,其中,90mm《r3《150mm,300mm《r4《450mm,以上圆弧凸起结构能有效降低连接拐角处应力,满足杆体的刚度、强度及寿命要求。

46.如图6所示,所述第一杆头9的截面为两个相对的半圆环以两个圆心间隔一定偏心距d所限定形成的环状结构,在本事实例中,所述偏心距d为第一半圆环19的圆心与第二半圆环20的圆心的距离,所述第一半圆环19和所述第二半圆环20的半径均为r5,其中8mm《d《15mm,45mm《r5《60mm。

47.优选的,所述第一杆头9的铸件设置为可更换的活块结构,使杆体铸件同一种毛坯适应多品种不同中心距推力杆杆体的接口要求,允许的中心距变化范围为中心距b

±

8mm、中心距c

±

8mm,将所述第一杆头9的铸件设置为可更换的活块结构能够减少杆体铸件杆体的开模投入,降低商用车用四点式上推力杆总成的成本分摊。铸件毛坯活块的分界线8见图4所示。

48.如图5所示,所述衬套安装孔17设置有偏转角α,所述偏转角α为杆体中心线15与衬套安装孔中心线18的夹角,且0

°

≤α≤5

°

,该偏转角α能够减少车架固定支座或横梁品种限制,使产品通用化,降低成本。

49.如图7所示,所述橡胶衬套2包括硫化橡胶6、销轴4以及端盖5,所述销轴4贯穿插设于所述衬套安装孔17,所述硫化橡胶6包裹所述销轴4位于所述衬套安装孔17内的部分,所述端盖5沿所述衬套安装孔轴线方向对称安装于所述硫化橡胶6的两端。

50.如图9所示,所述端盖5的外圆周表面上设置有台阶16,所述台阶16上安装有弹性挡圈3,所述端盖5在所述台阶16处的直径比所述弹性挡圈3安装后的内圈直径小1-2mm,所述台阶16能够提高四点式上推力杆总成的轴向承载能力,防止所述弹性挡圈3脱落,提高了四点式上推力杆总成的稳定性。

51.在本实施例中,所述硫化橡胶6外圆周表面上设置有向内凹陷的四道彼此平行的缺口21,所述缺口21沿所述衬套安装孔17的轴线对称,且与所述销轴4螺栓孔安装面垂直,所述缺口21能够减少所述橡胶衬套2和所述弹性挡圈3所受轴向力,并维持所述橡胶衬套2的刚度值,提升所述橡胶衬套2和所述弹性挡圈3的使用寿命。

52.本实施例中,所述推力杆杆体采用奥贝球铁材质,具体为经济性高强韧奥贝球铁1050-8材质,奥贝球铁材质具有耐磨、耐冲击的特点。

53.实施例2

54.本实施例与实施例1相比仅在所述缺口21的设置上有所不同,实施例2中,所述缺口21与所述销轴4螺栓孔安装面平行。

55.与现有技术相比,本实用新型采用了经济型材料整体铸造的结构形式,具有高强度、易制造、重量轻、刚度好、低成本的特点,同时采用刚性杆体四点铰接式结构,设置了八处圆弧凸起,除传递牵引力、制动力、相应的反作用力矩外,还能承受较强的侧向力及力矩,并可取消后桥横向稳定杆。同时还改善了橡胶衬套寿命、应力集中及挡圈脱落问题。降低了制造成本。

56.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1