管架及汽车的制作方法

1.本实用新型属于汽车配件技术领域,涉及一种管架及汽车。

背景技术:

2.现有技术是三相线管架为独立的零件,安装于汽车本体上,用于将电机的三相线等线束固定在汽车本体上。其中,管架上设有容纳槽,容纳槽沿其长度方向贯穿管架。当管架安装在汽车本体上以后,通过容纳槽可以将三相线扣压固定在汽车本体上。

3.但是,管架和电机三相线都有相应的制作公差,组装后无法保证容纳槽的底面与电机三相线的间隙在合理的范围内,进而对三相线的使用寿命产生不良影响。如果间隙过大,则管架无法起到对三相线摆动的限制作用,容易导致三相线表皮磨损;如果间隙过小,则会限制三相线的位移,使得三相线摆动过程中,会被管架限制运动,导致三相线表皮被管架拉扯、割裂,进而使三相线内部的铜线暴露,甚至断裂。

技术实现要素:

4.本实用新型所要解决的技术问题是:针对现有技术中管架和电机三相线都有相应的制作公差,组装后无法保证管架的容纳槽的内表面与电机三相线的间隙在合理的范围内的问题,提供一种管架及汽车。

5.为解决上述技术问题,本实用新型实施例提供一种管架,包括支架和弹性件;所述支架用于与汽车本体连接,所述支架上设有容纳槽;所述容纳槽在其长度方向上贯穿所述支架,使得线束能够从所述容纳槽处穿过所述支架;所述弹性件设置在所述容纳槽内,并覆盖所述容纳槽的内壁的底面,所述弹性件能够在所述容纳槽的深度方向上产生形变。

6.可选的,所述弹片覆盖所述容纳槽的内壁的底面;其中,所述弹片为波浪形结构,且所述弹片的波峰处与所述容纳槽的内壁连接。

7.可选的,所述弹片覆盖所述容纳槽的内壁的侧面。

8.可选的,所述弹片为金属弹片。

9.可选的,所述弹片焊接于所述支架。

10.可选的,所述弹性件还包括柔性板,所述柔性板与所述弹片连接,且所述弹片位于所述支架和所述柔性件之间。

11.可选的,所述弹片嵌设于所述柔性板。

12.可选的,所述支架上设有第一连接孔和第二连接孔,所述第一连接孔和所述第二连接孔分别设置在所述容纳槽的宽度方向上的两侧;所述第一连接孔和所述第二连接孔均用于与连接件配合,以便使所述支架通过所述连接件固定于所述汽车本体。

13.可选的,所述第一连接孔和所述第二连接孔沿着所述容纳槽的深度方向贯穿所述支架。

14.为解决上述技术问题,本实用新型实施例还提供一种汽车,包括汽车本体以及上述任意一项所述的管架,所述支架与所述汽车本体连接。

15.在本实用新型实施例提供的管架及汽车中,弹性件可以在容纳槽的深度方向上受力形变,管架压紧固定线束时,容纳槽的内壁与线束弹性接触,从而调节管架和汽车本体之间的间隙的大小,使得该间隙可以更好地适应线束,进而可以有效避免因该间隙过大或过小而造成线束损害,提高线束的使用寿命。另外,容纳槽的内壁与线束间接接触,弹性件直接与线束接触,这样可以有效避免管架刮损线束。

附图说明

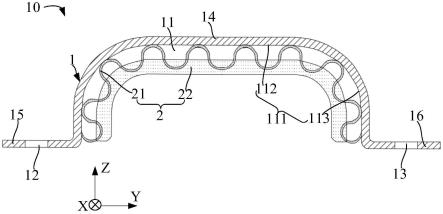

16.图1是本实用新型一实施例提供的管架的结构示意图;

17.图2是本实用新型一实施例提供的管架的剖面示意图。

18.说明书中的附图标记如下:

19.10、管架;

20.1、支架;11、容纳槽;111、内壁;112、底面;113、侧面;12、第一连接孔;13、第二连接孔;、14、容纳部;15、第一连接部;16、第二连接部;

21.2、弹性件;21、弹片;22、柔性板。

具体实施方式

22.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1所示,在一实施例中,汽车包括汽车本体和管架10,汽车本体可以是现有的汽车,管架10安装在汽车本体上,用于将汽车本体内的线束固定在汽车本体上。具体的,线束可以是汽车本体的电机的三相线等,管架10可以是安装在汽车本体的车身或者车架上。

24.如图1和图2所示,在一实施例中,管架10包括支架1和弹性件2。支架1用于与汽车本体连接,支架1上设有容纳槽11,且在容纳槽11的长度方向上,容纳槽11贯穿支架1,其中,容纳槽11的长度方向平行于x轴方向,此时三相线等线束可以沿着x轴方向从容纳槽11处穿过支架1。当支架1连接于汽车本体时,容纳槽11的内壁111能够将从容纳槽11处穿过的线束压在汽车本体上,进而实现线束在汽车本体上的固定。弹性件2设置在容纳槽11内,并覆盖内壁111的底面112,且弹性件2能够在容纳槽11的深度方向上产生形变,以便使容纳槽11的内壁111与线束弹性接触,其中,容纳槽11的深度方向平行于z轴方向。

25.在本实施例中,弹性件2可以在z轴方向上受力形变,管架10压紧固定线束时,容纳槽11的内壁111与线束弹性接触,从而调节管架10和汽车本体之间在z轴方向的间隙大小,使得该间隙可以更好地适应线束,从而可以有效避免因该间隙过大或过小而造成线束损害,提高线束的使用寿命。其中,“管架10和汽车本体之间在z轴方向的间隙”主要是指在z轴方向上,弹性件2位于容纳槽11的底面112上的那部分与汽车本体之间的间隔。另外,“覆盖”可以是完全覆盖也可以是部分覆盖。

26.另外,在本实施例中,容纳槽11的内壁111与线束间接接触,弹性件2直接与线束接触,这样可以有效避免管架10刮损线束。

27.应当理解的,管架10安装在汽车本体以后,汽车本体封闭容纳槽11深度方向的开口(定义该开口为正面开口,该正面开口于容纳槽11的底面112相对),二者围合形成一个闭

环空间,线束便被汽车本体和管架10夹持固定在该闭环空间内。另外,管架10主要对直径稍大的线束进行固定,此时弹性件2会产生形变,使得线束固定的更牢固。也即,汽车本体和管架10所围合闭环空间内未穿设线束时,二者在z轴方向之间的间隙尺寸小于线束的直径。

28.如图2所示,在一实施例中,支架1上设有第一连接孔12和第二连接孔13,第一连接孔12和第二连接孔13分别设置在容纳槽11的宽度方向上的两侧,其中,容纳槽11的宽度方向平行于y轴方向。第一连接孔12和第二连接孔13均用于与连接件配合,以便使支架1通过连接件固定于汽车本体。

29.具体的,在一实施例中,沿着容纳槽11的深度方向,第一连接孔12和第二连接孔13均贯穿支架1。此时,连接件可以是螺栓,两个螺栓分别从第一连接孔12和第二连接孔13处穿过支架1并与汽车本体上的螺纹孔配合,便可以将支架1固定在汽车本体上。当然,在其他实施例中,第一连接孔12和第二连接孔13也都可以是螺纹孔。

30.另外,如图2所示,支架1包括容纳部14、第一连接部15以及第二连接部16,容纳部14为u形结构,第一连接部15和第二连接部16分别设置在容纳部14的两侧,此时,容纳部14的内凹结构便为上述容纳槽11,第一连接孔12设置在第一连接部15上,第二连接孔13设置在第二连接部16上。实际产品中,支架1为一钣金件,其可以是通过冲压方式制备而成。

31.如图1和图2所示,在一实施例中,弹性件2包括弹片21,弹片21覆盖内壁111的底面112。其中,弹片21为波浪形结构,且弹片21的波峰处与容纳槽11的内壁111连接,这样可以提高弹性件2对支架1和汽车本体之间的间隙的调整范围。

32.另外,如图2所示,在一实施例中,弹片21还覆盖容纳槽11的内壁111的侧面113,这样可以弹性件2还可以在容纳槽11的宽度方向上调整闭环空间的尺寸。

33.在一实施例中,弹片21为金属弹片,其材质可以是碳素弹簧钢等。另外,弹片21可以是焊接于支架1,这样可以提高二者的连接强度及生产效率。此时,弹片21的各波峰处都可以与支架1进行连接,从而可以进一步提高二者之间的连接强度。

34.如图1和图2所示,在一实施例中,弹性件2还包括柔性板22,柔性板22与弹片21连接,且弹片21位于支架1和柔性板22之间,组装后,柔性板22与线束直接接触,从而可以提高防止管架10刮损线束的效果,此外,采用柔性板,还可以使线束均匀受力,增大线束与管架10的摩檫力,消除一小部分车辆颠簸行驶时管架对线束的冲击。柔性板22的材质可以是硅胶等。另外,弹片21背离容纳槽11的内壁111的侧面113和底面112的区域都可以设置有柔性板22。

35.在一实施例中,弹片21嵌设于柔性板22,这样可以提高二者的连接强度。另外,生产时,弹片21和柔性板22可以是一体成型,从而提高生产效率。

36.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1