一种带有标识的风口装饰框的制作方法

1.本申请涉及车辆装置,尤其涉及风口装饰领域。

背景技术:

2.目前汽车副驾驶侧安全气囊的air bag(空气安全气囊)标识,多模刻于仪表板上本体上。对于同时生产有副驾驶气囊和无副驾驶气囊两种状态的车型来说,仪表板上本体需要区分出两种状态。无副驾驶气囊时不需要有air bag标识,有副驾驶气囊时,仪表板上本体模具内更换带有air bag标识的镶块,或者仪表板上本体生产出来后,采用铣削加工、激光切割或者镭射雕刻等方式加工air bag标识。模具内添加镶块容易在产品表面留下镶块线,铣削加工零件表面精度较低,激光切割、镭射雕刻等需要专门工装,成本高昂。

技术实现要素:

3.为解决现有技术中存在的问题,本申请公开一种带有标识的风口装饰框,其特征在于,

4.所述风口装饰框设置于汽车仪表盘上本体的右下部,所述汽车仪表盘上本体右下部具有贯穿孔,所述贯穿孔用于设置所述风口装饰框,所述风口装饰框与所述汽车仪表盘上本体可拆卸的连接;所述风口装饰框倾斜设置于所述贯穿孔;

5.汽车标识突出设置于所述风口装饰框的外表面,且所述汽车标识不设置于所述汽车仪表盘上本体。

6.所述风口装饰框与所述汽车仪表盘上本体的连接面设置有交叉的刻痕,所述风口装饰框与汽车仪表盘上本体的连接面设置有粘接层。

7.所述风口装饰框的外表面不突出于所述汽车仪表盘上本体的外表面;所述风口装饰框的内表面突出于所述汽车仪表盘上本体的内表面,所述风口装饰框的内表面面积大于所述风口装饰框的外表面面积,能够使得所述风口装饰框与所述汽车仪表盘上本体之间牢固连接,避免长久出风使用后,所述风口装饰框从所述汽车仪表盘上本体向外脱落。

8.所述汽车标识包括副驾驶侧安全气囊标识。

9.所述风口装饰框包括出风口及风口框体,所述风口框体包绕所述出风口,所述出风口包括多个所述出风格栅,所述出风格栅可移动的设置于所述出风口,多个所述出风格栅的两端连接所述风口框体,所述出风格栅的数量超过四个。

10.且沿竖直方向,所述风口框体的厚度大于两个所述出风格栅间的距离。

11.所述风口框体包括标识区,所述标识区位于所述风口框体的外表面,所述标识区位于所述出风口的下部,且沿水平方向,所述标识区相对所述出风口对称设置。

12.所述汽车标识不突出于所述汽车仪表盘上本体的外表面。

13.所述标识区除突出设置有汽车标识外,其他区域为平滑结构。

14.沿水平方向,所述标识区宽度小于所述出风口的宽度。

15.本申请公开的方法具有如下优点:

16.开发投入小,外形美观;较好地满足不同配置车型的需求。

17.附图说明:

18.为了更清楚地说明本申请实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

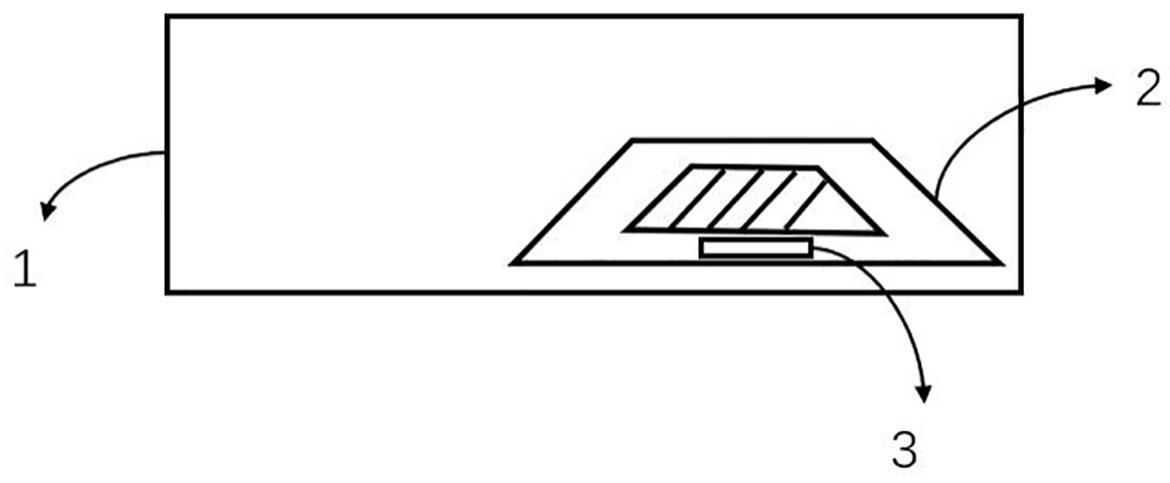

19.图1是本申请风口装饰框在汽车面板中示意图。

20.图2是本申请风口装饰框示意图。

21.1仪表盘上本体2风口装饰框3汽车标识21出风口22风口框体

具体实施方式

22.下面将结合本申请实施例的技术方案进行清楚、完整地描述;

23.如图1-2所示:

24.所述风口装饰框2设置于汽车仪表盘上本体1的右下部,所述汽车仪表盘上本体1右下部具有贯穿孔(图中未示出),所述贯穿孔(图中未示出)用于设置所述风口装饰框2,所述风口装饰框2与所述汽车仪表盘上本体1可拆卸的连接;所述风口装饰框2倾斜设置于所述贯穿孔(图中未示出);

25.汽车标识3突出设置于所述风口装饰框2的外表面,且所述汽车标识3不设置于所述汽车仪表盘上本体1。因为汽车仪表盘上本体1整体结构宽大厚度薄,且内外表面有许多其他复杂(褶皱及指示报警等孔位较多)结构,造成了汽车仪表盘上本体1的模具结构复杂且模具成本高,而汽车标识3是外突结构;相对于汽车标识3设置于风口装饰框2,汽车标识3设置于汽车仪表盘上本体1,脱模困难,脱模坏品率高,且成模坏品的成本高,造成更大的浪费。

26.所述风口装饰框2与所述汽车仪表盘上本体1的连接面设置有交叉的刻痕(图中未示出),所述风口装饰框2与汽车仪表盘上本体1的连接面设置有粘接层(图中未示出)。使得整体粘结结构更好。

27.所述风口装饰框2的外表面不突出于所述汽车仪表盘上本体1的外表面;所述风口装饰框2的内表面突出于所述汽车仪表盘上本体1的内表面,所述风口装饰框2的内表面面积大于所述风口装饰框2的外表面面积,能够使得所述风口装饰框2与所述汽车仪表盘上本体1之间牢固连接,避免长久出风使用后,所述风口装饰框2从所述汽车仪表盘上本体1向外脱落。

28.所述汽车标识3包括副驾驶侧安全气囊标识(air bag),也包含其他汽车标识3。

29.所述风口装饰框2包括出风口21及风口框体22,所述风口框体22包绕所述出风口21,所述出风口21包括多个所述出风格栅(图中未示出),所述出风格栅(图中未示出)可移动的设置于所述出风口21,多个所述出风格栅(图中未示出)的两端连接所述风口框体22,所述出风格栅(图中未示出)的数量超过四个。

30.且沿竖直方向,所述风口框体22的厚度大于两个所述出风格栅(图中未示出)间的

距离。相对现有技术,增加风口框体22的厚度,便于设置汽车标识3.

31.所述风口框体22包括标识区(图中未示出),所述标识区(图中未示出)位于所述风口框体22的外表面,所述标识区(图中未示出)位于所述出风口21的下部,且沿水平方向,所述标识区(图中未示出)相对所述出风口21对称设置。

32.所述汽车标识3不突出于所述汽车仪表盘上本体1的外表面。因汽车标识相对较细,且可能又棱角,汽车标识3不突出于所述汽车仪表盘上本体1的外表面可以防磨损汽车标识,或对外部物体产生刮伤;

33.所述标识区(图中未示出)除突出设置有汽车标识3外,其他区域为平滑结构。易于清洗,便于汽车标识3始终处于利于被观察的位置;

34.沿水平方向,所述标识区(图中未示出)宽度小于所述出风口21的宽度。

35.在车辆整体设计时,可以设置两套风口装饰框2的模具,一套有air bag标识,一套无air bag标识;车型配备副驾驶侧安全气囊时,装配带air bag标识的风口装饰框;不配备副驾驶侧安全气囊时,装配不带air bag标识的风口装饰框。

36.本申请公开的方法具有如下优点:

37.开发投入小,外形美观;较好地满足不同配置车型的需求。

技术特征:

1.一种带有标识的风口装饰框,其特征在于,所述风口装饰框设置于汽车仪表盘上本体的右下部,所述汽车仪表盘上本体右下部具有贯穿孔,所述贯穿孔用于设置所述风口装饰框,所述风口装饰框与所述汽车仪表盘上本体可拆卸的连接;所述风口装饰框倾斜设置于所述贯穿孔;汽车标识突出设置于所述风口装饰框的外表面,且所述汽车标识不设置于所述汽车仪表盘上本体。2.根据权利要求1所述的一种带有标识的风口装饰框,其特征在于,所述风口装饰框与所述汽车仪表盘上本体的连接面设置有交叉的刻痕,所述风口装饰框与汽车仪表盘上本体的连接面设置有粘接层。3.根据权利要求2所述的一种带有标识的风口装饰框,其特征在于,所述风口装饰框的外表面不突出于所述汽车仪表盘上本体的外表面;所述风口装饰框的内表面突出于所述汽车仪表盘上本体的内表面,所述风口装饰框的内表面面积大于所述风口装饰框的外表面面积,能够使得所述风口装饰框与所述汽车仪表盘上本体之间牢固连接,避免长久出风使用后,所述风口装饰框从所述汽车仪表盘上本体向外脱落。4.根据权利要求3所述的一种带有标识的风口装饰框,其特征在于,所述汽车标识包括副驾驶侧安全气囊标识。5.根据权利要求4所述的一种带有标识的风口装饰框,其特征在于,所述风口装饰框包括出风口及风口框体,所述风口框体包绕所述出风口,所述出风口包括多个出风格栅,所述出风格栅可移动的设置于所述出风口,多个所述出风格栅的两端连接所述风口框体,所述出风格栅的数量超过四个。6.根据权利要求5所述的一种带有标识的风口装饰框,其特征在于,且沿竖直方向,所述风口框体的厚度大于两个所述出风格栅间的距离。7.根据权利要求6所述的一种带有标识的风口装饰框,其特征在于,所述风口框体包括标识区,所述标识区位于所述风口框体的外表面,所述标识区位于所述出风口的下部,且沿水平方向,所述标识区相对所述出风口对称设置。8.根据权利要求7所述的一种带有标识的风口装饰框,其特征在于,所述汽车标识不突出于所述汽车仪表盘上本体的外表面。9.根据权利要求8所述的一种带有标识的风口装饰框,其特征在于,所述标识区除突出设置有汽车标识外,其他区域为平滑结构。10.根据权利要求9所述的一种带有标识的风口装饰框,其特征在于,沿水平方向,所述标识区宽度小于所述出风口的宽度。

技术总结

本申请公开了一种带有标识的风口装饰框,所述风口装饰框设置于汽车仪表盘上本体的右下部,所述汽车仪表盘上本体右下部具有贯穿孔,所述贯穿孔用于设置所述风口装饰框,所述风口装饰框与所述汽车仪表盘上本体可拆卸的连接;所述风口装饰框倾斜设置于所述贯穿孔;汽车标识突出设置于所述风口装饰框的外表面,且所述汽车标识不设置于所述汽车仪表盘上本体。本申请开发投入小,外形美观;较好地满足不同配置车型的需求。同配置车型的需求。同配置车型的需求。

技术研发人员:库中强 程晓芳 付琪文

受保护的技术使用者:江西昌河汽车有限责任公司

技术研发日:2022.06.29

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1