汽车安全气囊门的制作方法

1.本实用新型涉及汽车安全部件技术领域,尤其是一种汽车安全气囊门。

背景技术:

2.随着汽车行业的繁荣发展和人们经济能力的逐步提高,国内的汽车保有量得到了飞速增长,人们对汽车安全性能的要求也日益提高。汽车安全配置包括主动安全性配置和被动安全性配置,而安全气囊是非常重要的被动安全配置,它在汽车意外发生的瞬间自动弹出,保护驾驶员和乘员的安全。以往仅在高端车内配备的安全气囊,现在也配备在大部分汽车内。现有的一种在汽车副驾驶座位处的仪表板内配置的安全气囊,安全气囊收纳在气囊框内,气囊框包括气囊支架和气囊盖板,气囊支架设置于气囊盖板的侧旁,气囊盖板的一侧通过铰链与气囊支架相连接,气囊盖板固定连接于仪表板右上部面向安全气囊的内侧面并覆盖安全气囊,气囊盖板边缘和气囊支架之间留设有门缝,在仪表板上于门缝相对的位置处设置有正对门缝的弱化线,弱化线包围的仪表板部位和气囊盖板形成安全气囊门。安全气囊点爆之后,气囊展开的压力迫使气囊盖板向外打开,仪表板右上本体的弱化线撕裂,安全气囊门被完全打开,但因弱化线正对门缝,弱化线撕裂位置呈锯齿状,弹出并展开的安全气囊容易被弱化线处的撕裂部位划破,导致安全气囊所承受的瞬间缓冲力减弱,引发汽车安全问题。

技术实现要素:

3.本实用新型的目的是提供一种汽车安全气囊门,这种气囊门可以解决现有汽车安全气囊门存在弱化线撕裂部位容易划破安全气囊的问题。

4.为了解决上述问题,本实用新型采用的技术方案是:这种汽车安全气囊门包括覆盖安全气囊的气囊盖板,所述气囊盖板固定连接于仪表板朝向所述安全气囊的内侧面,所述安全气囊收纳于气囊支架内,所述气囊盖板边缘和所述气囊支架之间留设有门缝,所述仪表板上设置有弱化线,所述气囊支架包括放置所述安全气囊的框体和与所述仪表板固定连接的连接部,所述连接部由所述框体的外壁向外延伸,所述弱化线为槽口向内的凹槽,所述凹槽与所述门缝相错开,所述槽口完全对准所述框体的端面,所述凹槽和所述框体内边缘的间距为0~2mm。

5.上述汽车安全气囊门的技术方案中,更具体的技术方案还可以是:所述弱化线为连续的所述凹槽。

6.进一步的,所述弱化线的残余厚度小于所述凹槽深度的三分之一。

7.进一步的,所述凹槽为矩形槽。

8.进一步的,所述凹槽的深度大于宽度。

9.进一步的,所述凹槽的宽度为2mm。

10.进一步的,所述弱化线设置于所述仪表板的右上饰板。

11.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

12.1、气囊支架与仪表板固定连接的连接部是从框体外壁向外延伸的,不会阻碍或破坏弹出的安全气囊,弱化线与门缝错开且其槽口完全对准框体端面,使弱化线的槽口隐藏在气囊安装支架和仪表板之间,安全气囊弹出范围避开了仪表板右上本体弱化线的撕裂位置,可防止安全气囊被划破;形成弱化线的凹槽与气囊支架的框体内边缘的间距在优选的加工范围内,而且安全气囊点爆时仪表板能瞬时撕裂使气囊及时弹出。

13.2、弱化线为连续的凹槽,弱化线的残余厚度以及凹槽的相关结构设置,使仪表板在安全气囊点爆时更易于撕裂。

附图说明

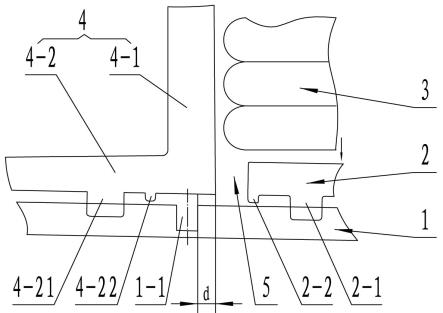

14.图1是本汽车安全气囊门的结构示意图。

15.附图标号说明:1、仪表板;1-1、凹槽;2、气囊盖板;2-1、第二固定部;2-2、第二限位凸起;3、安全气囊;4、气囊支架;4-1、框体;4-2、连接部;4-21、第一固定部;4-22、第一限位凸起;5、门缝。

具体实施方式

16.下面结合附图实施例对本实用新型作进一步详述:

17.图1所示的汽车安全气囊门主要包括覆盖安全气囊3的气囊盖板2和设置有弱化线的仪表板1,气囊盖板2固定连接于仪表板1朝向安全气囊3的内侧面,仪表台内部安装有气囊支架4,安全气囊3收纳于气囊支架4内,气囊盖板2的一侧通过铰链与气囊支架4相连接,气囊盖板2边缘和气囊支架4之间留设有门缝5。气囊支架4包括放置安全气囊3的框体4-1和与仪表板1固定连接的连接部4-2,连接部4-2由框体4-1的外壁向外延伸,连接部4-2设置有若干朝仪表板1凸出的第一固定部4-21,气囊盖板2衣设置有若干朝仪表板1凸出的第二固定部2-1,第一固定部4-21和第二固定部2-1均嵌入仪表板1内,使气囊支架4和气囊盖板2更牢固地与仪表板1固定连接。气囊支架4的连接部4-2设置有第一限位凸起4-22,气囊盖板2的边缘处亦设置有第二限位凸起2-2,第一限位凸起4-22和第二限位凸起2-2均朝向仪表板1,与仪表板1之间留设有一定距离,且为圆滑结构。本实施例的弱化线隐藏设置在副驾驶座位处的仪表板1的右上饰板位置,弱化线在气囊盖板2的四周附近围成四边形,弱化线为槽口向内的凹槽1-1,凹槽1-1与门缝5相错开,凹槽1-1的槽口完全对准气囊支架4框体4-1的端面,凹槽1-1和框体4-1内边缘的间距d为0~2mm,以2mm的间距为佳,即构成弱化线的凹槽1-1隐藏在气囊支架4侧壁里面2mm处。本实施例的弱化线为连续的凹槽1-1,其它实施例中的弱化线可设计为等距设置的不连续的槽。构成弱化线的凹槽1-1为矩形槽,凹槽1-1的宽度为2mm,凹槽1-1的深度大于宽度,弱化线的残余厚度(即凹槽1-1槽底到仪表板1外表面的间距)小于凹槽1-1深度的三分之一。

18.本汽车安全气囊门在汽车受到强力撞击后,安全气囊3点爆膨胀时,安全气囊3膨胀产生的强大冲击力向外顶开气囊盖板2,并迫使仪表板1在弱化线位置撕裂开,使安全气囊3被完全释放出来,保护乘客的安全。因弱化线的隐蔽设置,安全气囊3点爆方向避开了仪表板1右上饰板撕裂位置,避免了安全气囊3被划破的现象,使安全气囊3得以顺利展开。

技术特征:

1.一种汽车安全气囊门,包括覆盖安全气囊的气囊盖板,所述气囊盖板固定连接于仪表板朝向所述安全气囊的内侧面,所述安全气囊收纳于气囊支架内,所述气囊盖板边缘和所述气囊支架之间留设有门缝,所述仪表板上设置有弱化线,其特征在于:所述气囊支架包括放置所述安全气囊的框体和与所述仪表板固定连接的连接部,所述连接部由所述框体的外壁向外延伸,所述弱化线为槽口向内的凹槽,所述凹槽与所述门缝相错开,所述槽口完全对准所述框体的端面,所述凹槽和所述框体内边缘的间距为0~2mm。2.根据权利要求1所述的汽车安全气囊门,其特征在于:所述弱化线为连续的所述凹槽。3.根据权利要求1或2所述的汽车安全气囊门,其特征在于:所述弱化线的残余厚度小于所述凹槽深度的三分之一。4.根据权利要求3所述的汽车安全气囊门,其特征在于:所述凹槽为矩形槽。5.根据权利要求4所述的汽车安全气囊门,其特征在于:所述凹槽的深度大于宽度。6.根据权利要求5所述的汽车安全气囊门,其特征在于:所述凹槽的宽度为2mm。7.根据权利要求6所述的汽车安全气囊门,其特征在于:所述弱化线设置于所述仪表板的右上饰板。

技术总结

本实用新型公开了一种汽车安全气囊门,涉及汽车安全部件技术领域,它包括覆盖安全气囊的气囊盖板,气囊盖板固定连接于仪表板朝向安全气囊的内侧面,安全气囊收纳于气囊支架内,气囊盖板边缘和气囊支架之间留设有门缝,仪表板上设置有弱化线,气囊支架包括放置安全气囊的框体和与仪表板固定连接的连接部,连接部由框体的外壁向外延伸,弱化线为槽口向内的凹槽,凹槽与门缝相错开,槽口完全对准框体的端面,凹槽和框体内边缘的间距为0~2mm。本实用新型解决了现有汽车安全气囊门存在弱化线撕裂部位容易划破安全气囊的问题。裂部位容易划破安全气囊的问题。裂部位容易划破安全气囊的问题。

技术研发人员:杨方 何登 武海刚 黄国华 梁玉生 莫佳器 罗泽礼 陶云兰 陆鹿 吴艺锋

受保护的技术使用者:广西方鑫汽车科技有限公司

技术研发日:2022.07.19

技术公布日:2022/10/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1