一种耐火材料运输小车的制作方法

1.本实用新型涉及耐火运输车技术领域,具体涉及一种耐火材料运输小车。

背景技术:

2.众所周知耐火度不低于1580℃的一类无机非金属材料,耐火度是指耐火材料锥形体试样在没有荷重情况下,抵抗高温作用而不软化熔倒的摄氏温度。但仅以耐火度来定义已不能全面描述耐火材料了,1580℃并不是绝对的,现定义为凡物理化学性质允许其在高温环境下使用的材料称为耐火材料,耐火材料广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,在冶金工业中用量最大,占总产量的50%~60%,是保证上述产业运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用,而且,由于无序开采、加工技术水平不高,资源综合利用水平较低,浪费较为严重,运输装置在人们生产生活中扮演着不可替代的作用,运用在各个方面,但有些需要用运输装置的工作环境极其恶劣,这就导致了运输装置特别容易损坏,或者无法满足人们的使用要求,就需要一种耐火材料运输小车。

3.如中国专利公开号:cn208412916u,公开了一种耐火材料运输装置,包括底板、耐热填充层、拉环,所述底板下表面设置连接杆,所述连接杆下表面设置转杆,所述转杆下表面设置护罩,所述转杆下表面中间设置万向轮,所述底板上表面设置隔离底板,所述隔离底板上表面设置外板、内板,所述外板、所述内板中间设置所述耐热填充层,所述外板侧面设置第一耳板、第二耳板,所述耐热填充层上表面设置定位柱,所述定位柱上表面设置导向锥台,所述耐热填充层内部设置定位孔壁,所述底板侧面设置所述拉环,该装置只能简单的运输,对运输过程中的防潮和防撞都没有装置来加以实现,针对现有技术存在以下问题:

4.耐火材料需要使用小车进行运输,由于材料的重量比较重,在进行运输的时候,会产生比较大的振动,高频率的振动会增加小车底部负荷的问题,小车的高速行驶中,在快速刹车的时候,材料的惯性比较大材料会向前进行推动,传统的小车在惯性的挤压下,材料会对车头造成挤压,从而造成伤亡的问题。

技术实现要素:

5.本实用新型提供一种耐火材料运输小车,以解决上述背景技术中提出的问题。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种耐火材料运输小车,包括运输车,所述运输车的顶部外表面上可拆卸式安装有搭接缓冲板,所述运输车的顶部右侧边缘位置上焊接有防撞抗压板。

8.所述搭接缓冲板的下表面上可拆卸式连接有缓冲柱,所述缓冲柱的顶部外表面上可拆卸式连接有条形抗压弹力条,所述缓冲柱的顶部外表面上可拆卸式连接有上下弹力限位柱,所述条形抗压弹力条和上下弹力限位柱的顶端可拆卸式连接有固定顶板。

9.本实用新型技术方案的进一步改进在于:所述防撞抗压板的右侧偏下外表面上可拆卸式连接有梯形固定块,所述防撞抗压板的左侧外表面上可拆卸式连接有条形弹力条,

所述防撞抗压板的左侧外表面上可拆卸式连接有弹性限位板,所述弹性限位板和条形弹力条的左侧一端可拆卸式连接有推动板。

10.本实用新型技术方案的进一步改进在于:所述推动板的左侧外表面上可拆卸式连接有固定块,所述固定块的左侧一端上可拆卸式连接有防撞条形块。

11.本实用新型技术方案的进一步改进在于:所述运输车的底部外表面上设置有移动轮,所述运输车的顶部前后两侧边缘位置上可拆卸式连接有卡接套壳,所述卡接套壳的顶部外表面上可拆卸式连接有插销杆。

12.本实用新型技术方案的进一步改进在于:所述运输车的左侧外表面上设置有搭接转动套壳,所述搭接转动套壳的外表面上设置有尾端闭合板。

13.本实用新型技术方案的进一步改进在于:所述条形抗压弹力条的螺旋搭接在缓冲柱的顶部外表面上,所述固定顶板的顶端表面可拆卸式连接在搭接缓冲板的底部外表面上。

14.本实用新型技术方案的进一步改进在于:所述搭接缓冲板的顶部外表面上可拆卸式连接有卡接板,所述卡接板的顶部外表面上可拆卸式连接有梯形防滑软块。

15.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

16.1、本实用新型提供一种耐火材料运输小车,配合卡接板表面上的梯形防滑软块增加材料表面上的摩擦力度,配合缓冲柱顶部表面上的条形抗压弹力条和上下弹力限位柱对搭接缓冲板的下压进行缓冲,同时配合上下弹力限位柱对缓冲柱进行上下振动,减少缓冲柱出现偏斜,具备了对耐火材料的振动进行缓冲的特点,解决了材料比较重,在进行运输时会产生比较大的振动,高频率的振动会增加小车底部负荷的问题,达到了对耐火材料的振动进行缓冲的效果。

17.2、本实用新型提供一种耐火材料运输小车,配合梯形固定块将防撞抗压板焊接固定在小车的顶板面上,配合推动板左侧外表面上的防撞条形块对耐火材料的撞击进行对撞,在高速的冲击下,配合条形弹力条和弹性限位板对其进行弹性缓冲,具备了对耐火材料的撞击进行缓冲的特点,解决了材料惯性比较大会向前进行推动,传统的小车在惯性挤压下,材料会对车头造成挤压,从而造成伤亡的问题,达到了对耐火材料的撞击进行缓冲的效果。

附图说明

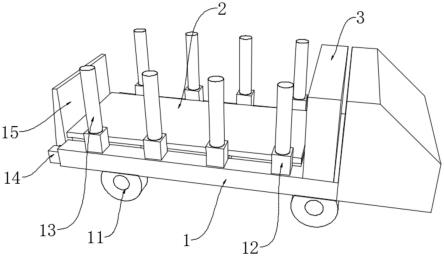

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的搭接缓冲板结构示意图;

20.图3为本实用新型的缓冲柱结构示意图;

21.图4为本实用新型的防撞抗压板结构示意图。

22.图中:1、运输车;11、移动轮;12、卡接套壳;13、插销杆;14、搭接转动套壳;15、尾端闭合板;

23.2、搭接缓冲板;21、缓冲柱;211、条形抗压弹力条;212、上下弹力限位柱;213、固定顶板;

24.22、卡接板;23、梯形防滑软块;

25.3、防撞抗压板;31、梯形固定块;32、条形弹力条;33、弹性限位板;34、推动板;35、

固定块;36、防撞条形块。

具体实施方式

26.下面结合实施例对本实用新型做进一步详细说明:

27.实施例1

28.如图1-4所示,本实用新型提供了一种耐火材料运输小车,搭接缓冲板2的下表面上可拆卸式连接有缓冲柱21,缓冲柱21的顶部外表面上可拆卸式连接有条形抗压弹力条211,缓冲柱21的顶部外表面上可拆卸式连接有上下弹力限位柱212,条形抗压弹力条211和上下弹力限位柱212的顶端可拆卸式连接有固定顶板213,条形抗压弹力条211的螺旋搭接在缓冲柱21的顶部外表面上,固定顶板213的顶端表面可拆卸式连接在搭接缓冲板2的底部外表面上,搭接缓冲板2的顶部外表面上可拆卸式连接有卡接板22,卡接板22的顶部外表面上可拆卸式连接有梯形防滑软块23。

29.进一步的是,配合卡接板22表面上的梯形防滑软块23增加材料表面上的摩擦力度,配合缓冲柱21顶部表面上的条形抗压弹力条211和上下弹力限位柱212对搭接缓冲板2的下压进行缓冲,同时配合上下弹力限位柱212对缓冲柱21进行上下振动,减少缓冲柱21出现偏斜,达到了对耐火材料的振动进行缓冲的效果。

30.实施例2

31.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,包括运输车1,运输车1的顶部外表面上可拆卸式安装有搭接缓冲板2,运输车1的顶部右侧边缘位置上焊接有防撞抗压板3,防撞抗压板3的右侧偏下外表面上可拆卸式连接有梯形固定块31,防撞抗压板3的左侧外表面上可拆卸式连接有条形弹力条32,防撞抗压板3的左侧外表面上可拆卸式连接有弹性限位板33,弹性限位板33和条形弹力条32的左侧一端可拆卸式连接有推动板34,推动板34的左侧外表面上可拆卸式连接有固定块35,固定块35的左侧一端上可拆卸式连接有防撞条形块36,运输车1的底部外表面上设置有移动轮11,运输车1的顶部前后两侧边缘位置上可拆卸式连接有卡接套壳12,卡接套壳12的顶部外表面上可拆卸式连接有插销杆13,运输车1的左侧外表面上设置有搭接转动套壳14,搭接转动套壳14的外表面上设置有尾端闭合板15,将材料放在搭接缓冲板2的顶部表面上,配合卡接套壳12顶部的插销杆13对材料的两侧表面上进行搭接,配合尾端闭合板15在搭接转动套壳14的表面上进行转动,对材料的尾端进行限位搭接,配合梯形固定块31将防撞抗压板3焊接固定在小车的顶板面上,配合推动板34左侧外表面上的防撞条形块36对耐火材料的撞击进行对撞,在高速的冲击下,配合条形弹力条32和弹性限位板33对其进行弹性缓冲,达到了对耐火材料的撞击进行缓冲的效果。

32.下面具体说一下该耐火材料运输小车的工作原理。

33.如图1-4所示,配合卡接板22表面上的梯形防滑软块23增加材料表面上的摩擦力度,配合缓冲柱21顶部表面上的条形抗压弹力条211和上下弹力限位柱212对搭接缓冲板2的下压进行缓冲,同时配合上下弹力限位柱212对缓冲柱21进行上下振动,减少缓冲柱21出现偏斜,配合卡接套壳12顶部的插销杆13对材料的两侧表面上进行搭接,配合尾端闭合板15在搭接转动套壳14的表面上进行转动,对材料的尾端进行限位搭接,配合梯形固定块31将防撞抗压板3焊接固定在小车的顶板面上,配合推动板34左侧外表面上的防撞条形块36

对耐火材料的撞击进行对撞,在高速的冲击下,配合条形弹力条32和弹性限位板33对其进行弹性缓冲。

34.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1