一种车用加热皮革及支撑骨架的制作方法

1.本实用新型涉及皮革技术领域,具体而言,涉及一种车用加热皮革及支撑骨架。

背景技术:

2.汽车使用的皮革类型包括天然皮革和人工合成皮革,常常用于汽车内饰的座椅、方向盘、内饰板、仪表板、扶手箱等部位,并固定在一定的骨架上,增加汽车内饰的可观赏性和舒适性,具有耐磨、易打理、柔软、舒适等特点,但是汽车使用的皮革本身没有加热功能,目前车上的加热部件均依靠骨架中内置的加热丝或其他加热材料进行加热,随着汽车舒适性要求的提高,消费者对汽车座舱中加热的要求越来越多,例如汽车座椅加热、方向盘加热、车门扶手加热,后排中央扶手加热,都是提升驾乘舒适感的体现,提升汽车座舱的高档感、舒适感,而且缓解驾乘焦虑、提升驾乘体验,目前汽车座舱内加热技术主要为电阻丝加热、碳纤维加热、石墨烯加热,都是在骨架表面或背面附上一层加热层,通电进行加热,不仅热传导效率低,而且电耗高,在纯电动汽车发展的趋势下,现有的加热皮革难以适应到电动汽车上。

3.因此,有必要研发一种低消耗的车用加热皮革及支撑骨架。

技术实现要素:

4.本实用新型提供了一种车用加热皮革及支撑骨架来解决上述问题。

5.为了实现上述目的,本实用新型实施例提供了一种车用加热皮革,包括:皮革贝斯,所述皮革贝斯上开设有多个元件装配槽,所述元件装配槽均匀地分布在所述皮革贝斯上,每个所述元件装配槽内设置有一组元器件,两个所述元件装配槽之间埋设有电线,所述元器件与电线电性连接,所述皮革贝斯的上方从上往下依次设置有垫层和耐磨层。

6.进一步的,每个所述元件装配槽均由一个u形槽和与一个s形槽组合,一个所述元件装配槽内u形槽内的元器件和s形槽内的元器件呈并联设置,所有的u形槽内的元器件呈串联设置,所有的s形槽内的元器件呈串联设置。

7.进一步的,所述皮革贝斯、所述垫层和所述耐磨层的厚度比为3:1:1。

8.进一步的,所述元件装配槽的深度与所述皮革贝斯的厚度比为1:1.5。

9.本实用新型实施例提供了一种支撑骨架,如上述所述的皮革贝斯的一侧设置有骨架本体,所述骨架本体包括第一支撑层、第二支撑层和第三支撑层,所述第二支撑层的固定在所述第一支撑层的下表面与所述第三支撑层的上表面之间。

10.进一步的,所述第一支撑层的上表面为粘合面,所述皮革贝斯与所述粘合面连接。

11.进一步的,所述粘合面上设置有若干个粘合孔,所述粘合孔的深度小于所述第一支撑层的厚度。

12.进一步的,所述粘合孔的口径从中间向两端逐渐增大。

13.进一步的,所述第一支撑层的下表面和所述第三支撑层的上表面均开设有多个凹槽,相邻所述凹槽的距离为一个所述凹槽的宽度。

14.进一步的,所述第二支撑层的两侧均固定有与所述凹槽相匹配的凸条。

15.相对于现有技术,本实用新型实施例具有以下有益效果:通过在第一支撑层和第三支撑层设置凹槽内,在第二支撑层上设置凸条,使骨架本体能够随凸条排列方向形变,使通过骨架本体贴合的皮革贝斯更好的贴在车内,通过设置皮革贝斯,能够将发热元件集成到皮革贝斯内部,实现了低电耗、轻量化、热损失低的作用。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

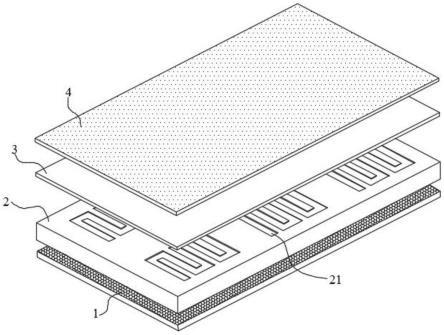

17.图1为本实用新型一种车用加热皮革及支撑骨架的最优实施例的立体图;

18.图2为本实用新型骨架本体的最优实施例的剖面图;

19.图3为本实用新型骨架本体的最优实施例的立体图;

20.图4为本实用新型粘合孔的最优实施例的剖面图。

21.其中,1、骨架本体;11、第一支撑层;12、第二支撑层;13、第三支撑层;14、凹槽;15、凸条;16、粘合面;17、粘合孔;2、皮革贝斯;21、元件装配槽;3、垫层;4、耐磨层。

具体实施方式

22.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

23.请参阅图1至图4,图1为本实用新型一种车用加热皮革及支撑骨架的最优实施例的立体图;图2为本实用新型骨架本体的最优实施例的剖面图;图3为本实用新型骨架本体的最优实施例的立体图;图4为本实用新型粘合孔的最优实施例的剖面图。如图1至4所示,本实用新型提供了一种车用加热皮革,包括:皮革贝斯2,皮革贝斯2上开设有多个元件装配槽21,元件装配槽21均匀地分布在皮革贝斯2上,每个元件装配槽21内设置有一组元器件,两个元件装配槽21之间埋设有电线,元器件与电线电性连接,皮革贝斯2的上方从上往下依次设置有垫层3和耐磨层4。

24.下面具体说明本实施列中的加热皮革的制作流程:

25.第一步,制作导电材料;将合成革浆料、有机导电材料、石墨烯粉末、碳纳米棒粉末按照适合的比例倒在容器中,充分搅拌,使其充分地搅拌混合,形成均匀的分散流体;

26.第二步,将分散流体注入喷墨设备中,根据设计好的线路结构图,在离型纸上喷印一层或多层电路,形成元器件结构;

27.第三步,将离型纸置于烘箱中,调节温度至150~200℃,烘干熟化;

28.第四步,将离型纸放置在涂覆线上,按照现有生产线上的生产工艺生产,得到卷状的皮革贝斯2;

29.第五步,将皮革贝斯2上做定位点,标识出加热期间的接电导电部分的定位点,利于成品生产后的裁切和接电路,即在皮革贝斯2上开设出用于放置元器件结构的元件装配槽21;

30.第六步,转移到表面处理设备上,进行表面处理和功能性处理,然后压纹处理,得到完整的合成革卷料;

31.第七步,将合成革卷料按照客户需求进行裁切,得到完整的车用加热皮革,具体

的,在生产时做好定位,经过精确的定位裁切,露出线路接头,通过焊接、端子、插接等方式与电路板相连,形成一个完整的加热皮革零部件。

32.具体的,分散液的制备选用合成革的浆料为基底,与有机导电材料、石墨烯粉末、碳纳米棒粉末相结合,更好的与合成革相互融合,使得成品材料更稳定;同时,导电材料和发热材料以混合浆料的形式,通过不同的结构设计,形成不同形式的加热器件,集成在合成革内部,另外低电耗、轻量化、热损失低,有益于新能源汽车座舱中的应用。

33.需要进一步说明的是,皮革贝斯2、垫层3和耐磨层4的厚度比为3:1:1;元件装配槽21的深度与皮革贝斯2的厚度比为1:1.5。

34.需要额外说明的是,为了使皮革整体的发热强度可调节,每个元件装配槽21均由一个u形槽和与一个s形槽组合,一个元件装配槽21内u形槽内的元器件和s形槽内的元器件呈并联设置,所有的u形槽内的元器件呈串联设置,所有的s形槽内的元器件呈串联设置,具体的,由于一组内u形槽内的元器件和s形槽内的元器件呈并联设置,所有的u形槽内的元器件呈串联设置,所有的s形槽内的元器件呈串联设置,因此可通过控制全部的u形槽内的元器件工作、全部的s形槽内的元器件工作或全部的u形槽内的元器件和全部的s形槽内的元器件同时工作,以改变皮革整体的发热强度。

35.实施例二

36.实施例二中的皮革贝斯2在实施例一中已经被公开,因此在实施例二中便不再累述。

37.请继续参阅图1。如图1所示,本实用新型提供了,一种支撑骨架,包括:上述所述的皮革贝斯2的一侧设置有骨架本体1,骨架本体1包括第一支撑层11、第二支撑层12和第三支撑层13,第二支撑层12的固定在第一支撑层11的下表面与第三支撑层13的上表面之间。第一支撑层11的下表面和第三支撑层13的上表面均开设有多个凹槽14,相邻凹槽14的距离为一个凹槽14的宽度,第二支撑层12的两侧均固定有与凹槽14相匹配的凸条15。具体的,凹槽14内的凸条15为橡胶材质,且凸条15的硬度在70-85度,需要进一步说明的是,凹槽14和凸条15相互贴合,凹槽14之间的第一支撑层11下表面和第三支撑层13的上表面与凸条15之间的第二支撑层12两侧面为固定连接,此设计的主要目的是为了让骨架本体1可以沿着凹槽14和凸条15的排列方向形变,形变过程中凹槽14和凸条15的表面相互挤压,能够增强骨架本体1整体的韧性,使其可沿着凹槽14和凸条15的排列方向任意翻折,进而更好的贴合皮革贝斯2,使皮革整体更好的贴合在车内需要粘贴皮革的边角上

38.请继续参阅图3并结合图4。如图3和4所示,第一支撑层11的上表面为粘合面16,皮革贝斯2与粘合面16连接,粘合面16上设置有若干个粘合孔17,粘合孔17的深度小于第一支撑层11的厚度。粘合孔17的主要作用是增加粘合胶水的储量,进而留置更多的胶水以增强第一支撑层11的上表面与皮革贝斯2之间的粘合强度,粘合孔17的口径从中间向两端逐渐增大,粘合孔17的纵截面是两个等腰梯形组成,且连接位置的中间处最窄,主要作用是将较多的胶水留在第一支撑层11的上表面和粘合孔17的最深处,使粘合孔17形成两端黏结力最强的贴合作用。

39.综上所述,本实用新型的有益效果是:通过在第一支撑层11和第三支撑层13设置凹槽14内,在第二支撑层12上设置凸条15,使骨架本体1能够随凸条15排列方向形变,使通过骨架本体1贴合的皮革贝斯2更好的贴在车内,通过设置皮革贝斯2,能够将发热元件集成

到皮革贝斯2内部,实现了低电耗、轻量化、热损失低的作用。

40.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1