减震器支撑结构的制作方法

1.本技术涉及车辆的领域,尤其是涉及一种减震器支撑结构。

背景技术:

2.减震器座和纵梁的连接形式是减震器座与周边连接的最重要的组成部分。减震器座与纵梁连接直接影响到减震器传力到车身的重要环节,直接影响减震器座刚度、动刚度、及整车的扭转和弯曲刚度,可谓是车身子系统连接的重要部分。相关技术中减震器座通常通过紧固件和纵梁连接,连接强度较低,还需要增加支架作为补丁的方式将减震器座和纵梁连接,增添了安装成本。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术的一个目的在于提出一种减震器支撑结构,减震器座上的部分结构贴合固接在纵梁的顶板上,有效提高了减震器座和纵梁的连接处在竖直方向上的传力的承受强度,提高了减震器座和纵梁的连接强度。

4.根据本技术实施例的一种减震器支撑结构,包括:纵梁,所述纵梁包括顶板和连接于所述顶板且向下延伸的第一侧板;减震器座,所述减震器座包括:第一安装板和第二安装板,所述第一安装板位于所述顶板上方且与所述顶板贴合固接,所述第二安装板与第一侧板贴合固接。

5.根据本技术实施例的减震器支撑结构,减震器座通过第一安装板与纵梁的顶板贴合固接,增强了在z向上减震器座和纵梁之间的连接强度;减震器座通过第二安装板与纵梁的第一侧板贴合固接,增强了在y向上减震器座和纵梁之间的连接强度,通过在z向上和在y向上两个方向将减震器座和纵梁连接,有效提高了减震器座和纵梁的连接强度;且第一安装板位于顶板上方,便于纵梁承托减震器座,进一步提高了减震器座和纵梁的连接处在z向上的传力的承受强度,提高了减震器座和纵梁的连接强度,无需额外添加连接减震器座和纵梁的支架,降低了成本。

6.在一些实施例中,所述纵梁还包括连接于所述顶板上的翻边,所述减震器座还包括第三安装板,所述第三安装板与所述翻边贴合固接。

7.在一些实施例中,所述第二安装板和所述第三安装板分别与所述第一安装板的相对两端相连。

8.在一些实施例中,所述第二安装板平行于所述第三安装板。

9.在一些实施例中,所述减震器座上沿纵梁的延伸方向设置有至少两个第一安装板,相邻两个第一安装板间隔设置。

10.在一些实施例中,所述减震器座构造为一体成型件。

11.在一些实施例中,所述减震器支撑结构还包括:第一紧固件,所述减震器座通过第一紧固件与所述纵梁固接。

12.在一些实施例中,所述减震器支撑结构还包括:支撑件,所述支撑件支撑于所述顶板与所述第一侧板之间。

13.在一些实施例中,所述支撑件包括支撑板、第一连接板和第二连接板,所述支撑板长度方向与所述纵梁的延伸方向形成夹角,所述第一连接板与所述支撑板相连且支撑于所述顶板,所述第二连接板与所述支撑板相连且与所述第一侧板固定连接。

14.在一些实施例中,所述支撑板、所述第一连接板和所述第二连接板为一体加工成型件。

15.在一些实施例中,所述支撑板设有减重孔。

16.在一些实施例中,所述减震器支撑结构还包括第二紧固件,所述第二紧固件设置有多个,第二紧固件固定连接所述减震器座、所述纵梁以及所述支撑件。

17.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

18.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

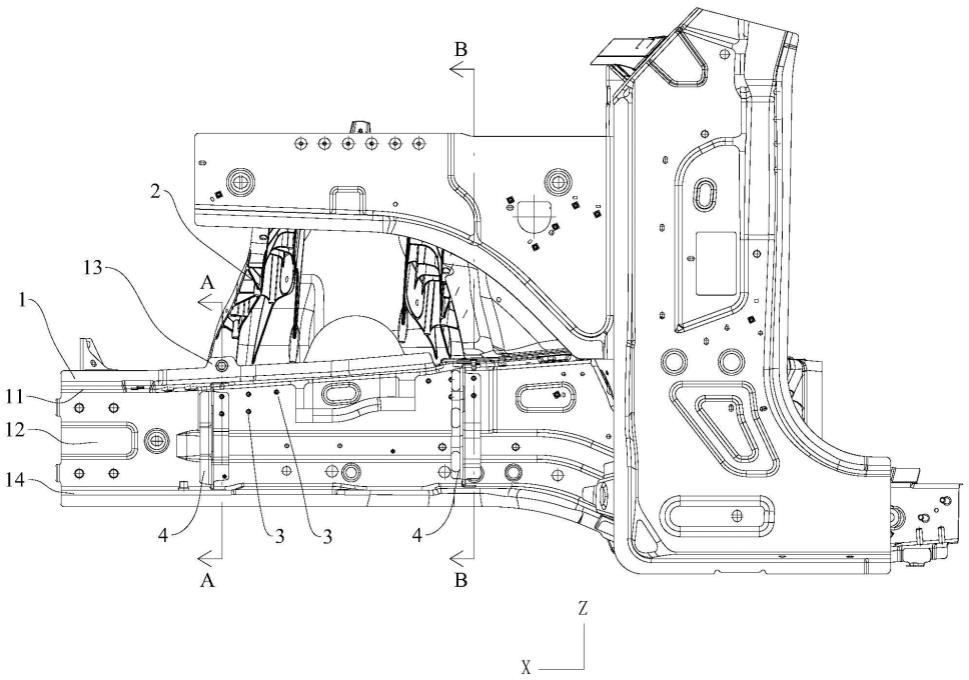

19.图1是根据本技术实施例的减震器支撑结构中的纵梁和减震器座的配合示意图;

20.图2是图1中a-a线的剖视图;

21.图3是图1中b-b线的剖视图;

22.图4是支撑件的结构示意图。

23.附图标记:1、纵梁;11、顶板;12、第一侧板;13、翻边;14、底板;2、减震器座;21、第一安装板;22、第二安装板;23、第三安装板;3、第一紧固件;4、支撑件;41、支撑板;411、减重孔;42、第一连接板;43、第二连接板;44、第三连接板;45、第四连接板;5、第二紧固件。

具体实施方式

24.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

25.下面参考图1-图4描述根据本技术实施例的一种减震器支撑结构。

26.参照图1、图2和图3,根据本技术实施例的减震器支撑结构,包括:纵梁1和减震器座2;纵梁1包括顶板11和连接于顶板11且向下延伸的第一侧板12;减震器座2包括第一安装板21和第二安装板22,第一安装板21位于顶板11上方且与顶板11贴合固接,第二安装板22与第一侧板12贴合固接。

27.需要说明的是,车辆的前后方向为x方向,车辆的左右方向为y方向,车辆的上下方向为z向。减震器支撑结构的纵梁1是沿车辆的x方向延伸的,也就是说顶板11和第一侧板12均沿x方向延伸。

28.根据本技术实施例的减震器支撑结构,减震器座2通过第一安装板21与纵梁1的顶板11贴合固接,增强了在z向上减震器座2和纵梁1之间的连接强度;减震器座2通过第二安装板22与纵梁1的第一侧板12贴合固接,增强了在y向上减震器座2和纵梁1之间的连接强

度,通过在z向上和在y向上两个方向将减震器座2和纵梁1连接,有效提高了减震器座2和纵梁1的连接强度;且第一安装板21位于顶板11上方,便于纵梁1承托减震器座2,进一步提高了减震器座2和纵梁1的连接处在z向上的传力的承受强度,提高了减震器座2和纵梁1的连接强度,无需额外添加连接减震器座2和纵梁1的支架,降低了成本。

29.参照图1、图2和图3,在一些实施例中,纵梁1还包括连接于顶板11上的翻边13,减震器座2还包括第三安装板23,第三安装板23与翻边13贴合固接。

30.上述技术方案中,通过第三安装板23与翻边13的贴合固接,进一步提高了减震器座2和纵梁1的连接强度。

31.参照图1、图2和图3,在一些实施例中,第二安装板22和第三安装板23分别与第一安装板21的相对两端相连。

32.通过上述技术方案,将第一安装板21、第二安装板22和第三安装板23连成一个整体,增强了第一安装板21、第二安装板22和第三安装板23之间的结构强度,也提高了减震器座2和纵梁1的连接强度。

33.参照图1、图2和图3,在一些实施例中,第二安装板22平行于第三安装板23。

34.通过上述技术方案,第一安装板21与顶板11贴合固接时,第一安装板21与顶板11在z向上叠设;第二安装板22与第一侧板12贴合固接时,第二安装板22与第一侧板12在y向上叠设;第三安装板23与翻边13贴合固接时,第三安装板23与第一侧板12在y向上叠设。减震器座2和纵梁1之间的连接只涉及z方向和y方向两个方向,在将减震器座2与纵梁1连接的过程中,可以先在z方向上直接将第一安装板21放在顶板11上,使第一安装板21与顶板11贴合,然后在y方向上移动减震器座2,因为存在安装误差,可能是第二安装板22与第一侧板12先抵接,第三安装板23和翻边13之间还存在空隙,然后就可以通过紧固件将第三安装板23与翻边13连接,从而使第三安装板23与翻边13贴合。也可能是第三安装板23与翻边13先抵接,第二安装板22与第一侧板12之间存在空隙,也可以通过紧固件将第二安装板22与第一侧板12连接,使第二安装板22与第一侧板12贴合。因此本技术可以容纳一定的安装误差,提高了减震器座2的适用性。

35.参照图1、图2和图3,在一些实施例中,减震器座2上沿纵梁1的延伸方向设置有至少两个第一安装板21,相邻两个第一安装板21间隔设置。

36.通过上述技术方案,减震器座2通过至少两个第一安装板21与纵梁1固接,一方面增大减震器座2与纵梁1的接触面积,另一方面增多减震器座2与纵梁1的固接点,有效提高了减震器座2与纵梁1的连接强度。

37.参照图1、图2和图3,在一些具体实施例中,减震器座2上设置有两个第一安装板21,一个第一安装板21上连接有第二安装板22和第三安装板23;另一个第一安装板21上连接有第二安装板22。通过上述技术方案,进一步增大减震器座2与纵梁1的接触面积,进一步增多减震器座2与纵梁1的固接点,进一步提高减震器座2与纵梁1的连接强度。

38.在一些实施例中,减震器座2构造为一体成型件。减震器座2为一体成型件,提高了减震器座2的结构强度,进而提高了减震器传力到车身的稳定性。

39.在一些实施例中,减震器支撑结构还包括:第一紧固件3,减震器座2通过第一紧固件3与纵梁1固接。

40.需要说明的是,第一紧固件3可以是螺栓结构,也可以是铆钉结构。减震器座2和纵

梁1可以是通过spr工艺连接,还可以是通过fds工艺连接。

41.参照图1、图2和图3,在一些具体实施例中,第一紧固件3为抽芯铆钉,第一安装板21通过多个抽芯铆钉与顶板11固接,第二安装板22通过多个抽芯铆钉与第一侧板12固接,第三安装板23通过抽芯铆钉与翻边13固接。

42.上述技术方案中,减震器座2和纵梁1之间的连接工艺简单,降低了连接成本。第一安装板21通过多个抽芯铆钉与顶板11固接,第二安装板22也通过多个抽芯铆钉与第一侧板12固接,减震器座2和纵梁1的固接点密集,进一步提高了减震器座2与纵梁1的连接强度。

43.参照图1、图2和图4,在一些实施例中,减震器支撑结构还包括支撑件4,支撑件4支撑于顶板11和第一侧板12之间。

44.通过支撑件4增强了纵梁1结构的稳定性,降低了纵梁1发生溃缩变形的可能性,也对整车的弯曲刚度,扭转刚度起到加强作用。

45.参照图1、图2和图4,在一些具体实施例中,支撑件4包括支撑板41、第一连接板42和第二连接板43,支撑板41长度方向与纵梁1的延伸方向形成夹角,第一连接板42与支撑板41相连且支撑于顶板11,第二连接板43与支撑板41相连且与第一侧板12固定连接。

46.通过上述技术方案,使支撑板41通过第一连接板42和第二连接板43支撑于顶板11与第一侧板12之间,增大了支撑件4与顶板11和第一侧板12的接触面积,提高了支撑件4的支撑效果。

47.在一些实施例中,支撑板41、第一连接板42和第二连接板43为一体加工成型件,

48.通过上述技术方案,一方面增强了支撑件4整体的结构强度,提高了支撑效果;另一方面,降低了支撑件4的加工难度,降低了支撑件4的生产成本。

49.参照图1、图2和图4,在一些实施例中,支撑板41上设有减重孔411。通过减重孔411降低支撑板41的重量,提高车辆的轻量化。

50.在一些实施例中,支撑板41上设置有加强槽。通过加强槽增强支撑板41的结构强度,提高支撑件4的支撑效果。

51.参照图1、图2和图4,在一些实施例中,减震器支撑结构还包括第二紧固件5,第二紧固件5设置有多个,第二紧固件5固定连接减震器座2、纵梁1和支撑件4。通过第二紧固件5将减震器座2、纵梁1和支撑件4固接在一起,提升了减震器座2的连接性能,提升了减震器座2的安装刚度。

52.需要说明的是,第二紧固件5可以是螺栓结构,也可以是铆钉结构。在一些具体实施例中,第二紧固件5为抽芯铆钉。

53.参照图1、图2和图4,在一些实施例中,纵梁1还包括底板14和第二侧板,底板14连接于第一侧板12的底侧,顶板11、第一侧板12和底板14一体成型,第二侧板通过紧固件与顶板11和底板14连接。顶板11、第一侧板12、底板14和第二侧板共同限定出一个横截面为矩形的空腔。支撑件4位于空腔内。

54.支撑件4还包括:第三连接板44和第四连接板45,支撑板41、第一连接板42、第二连接板43、第三连接板44和第四连接板45为一体加工成型件。第三连接板44通过紧固件与底板14固定连接,第四连接板45通过焊接工艺与第二侧板固定连接。通过上述技术方案,增强了纵梁1整体的结构强度。

55.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

56.在本技术的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

57.在本技术的描述中,“多个”的含义是两个或两个以上。

58.在本技术的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

59.在本技术的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

60.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

61.尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1