一种换电平台的制作方法

1.本技术涉及电动汽车换电的技术领域,尤其是涉及一种换电平台。

背景技术:

2.目前,电动汽车动力电池的电力补给方式一般分为带车插充和更换电池两种方式,采用插充方式,采用插充方式,存在电池的投资成本较大,充电时间太长等缺陷,与普通汽车的加油相比,电动汽车补给能源所花费的时间太长,非常不便捷,远远不能满足人们的需要。为了便于电动汽车的补给能源,更换电池此种方式使用更为普遍,采用“车电分离”的换电模式,通过集中充电,可以有效地解决带车插充问题。

3.现有技术中,电池在更换时,换电移动平台需要精确的与电动汽车底部的电池安装座进行对位,以方便解锁部件对电池安装座内的电池进行解锁,拆卸电池。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题,换电平台不能一次到位,则需要进行多次来回移动调整,使得解锁部件对准电池的锁紧螺栓,降低了电池的更换效率。

技术实现要素:

5.为了使得电池的更换效率得到提高,本技术提供一种换电平台。

6.本技术提供的一种换电平台,采用如下的技术方案:

7.一种换电平台,包括底座、举升平台、起升装置、悬浮机构和解锁机构,所述起升装置设置在所述底座上,所述起升装置与所述举升平台连接并带动所述举升平台升降;所述悬浮机构包括悬浮平台、悬挂组件和校正杆,所述悬浮平台通过所述悬挂组件连接在所述举升平台上并对电池包进行支撑,所述解锁机构设置在所述悬浮平台上;所述校正杆设置在所述悬浮平台上并用于校正所述解锁机构对准电池包的螺栓孔。

8.通过采用上述技术方案,在电动汽车进行换电时,首先将电动汽车开动至换电平台处,然后用起升装置带动举升平台向着电池包靠近,举升平台通过悬挂组件带动悬浮平台向着电池包靠近,悬浮平台带动校正杆与电动汽车靠近,校正杆依次穿过电池包和电动汽车上的校正孔插接并带动悬浮平台与电池包的位置相对应,使解锁机构正对电池包的螺栓孔,然后用解锁机构对电池包进行解锁;通过设置的悬浮机构减少了电动汽车与换电平台对准调整的时间,进而使得电池的更换效率得到提高;同时设置的悬浮机构实现解锁机构与电池包位置的定位,减少了对解锁机构和电池包锁紧螺栓的损坏。

9.可选的,所述悬浮平台位于所述举升平台靠近所述底座的一侧,所述悬浮机构还包括支撑块,所述悬浮平台上设置有多个所述支撑块,所述支撑块远离所述悬浮平台的端面超过所述举升平台远离所述悬浮平台的端面并对电池包进行支撑。

10.通过采用上述技术方案,在悬浮平台向着电池包靠近时,首先支撑块与电池包抵接,减少电池包与举升平台接触的几率,进而使得悬浮平台能够自由晃动在举升平台上。

11.可选的,所述悬挂组件包括柔性链,所述举升平台上至少设置有三个所述柔性链,

所述柔性链与所述悬浮平台连接。

12.通过采用上述技术方案,在对电池包进行解锁时,悬浮平台通过柔性链可在水平方向晃动,同时柔性链限制悬浮平台与举升平台发生竖直方向的位移。

13.可选的,所述悬挂组件还包括连接螺杆和连接螺母,所述柔性链上设置有所述连接螺杆,所述连接螺杆穿过所述悬浮平台并与所述连接螺母连接。

14.通过采用上述技术方案,在悬浮平台进行安装时,可将连接螺杆穿过悬浮平台,然后用连接螺母固定,通过设置的连接螺杆和连接螺母使得悬浮平台可拆卸设置在举升平台上,便于该换电平台的组装,同时也可通过连接螺母对悬浮平台进行调整,使得悬浮平台平行于举升平台。

15.可选的,所述起升装置包括第一支撑臂、第二支撑臂、转动轴和驱动机构,所述第一支撑臂的一端转动设置在所述底座上,所述第一支撑臂的另一端滑移设置在所述举升平台上;所述第二支撑臂的一端设置在所述举升平台上,所述第二支撑臂的另一端滑移设置在所述底座上并向着所述第一支撑臂的转动的一端靠近,所述第二支撑臂与所述第一支撑臂交叉设置且通过所述转动轴与所述第一支撑臂转动连接;所述驱动机构设置在所述底座上,所述驱动机构与所述转动轴连接并带动所述转动轴上升或下降。

16.通过采用上述技术方案,在电池包进行解锁时,首先用驱动机构带动转动轴上升,转动轴带动第一支撑臂和第二支撑臂的铰接点上升,实现举升平台的上升,设置的起升装置结构简单,便于操作,同时第一支撑臂和第二支撑臂对举升平台起到一定的支撑作用。

17.可选的,所述驱动机构包括楔形板、滚动盘和动力组件,所述楔形板滑移设置在所述底座上且与所述第二支撑臂的滑移方向一致,所述滚动盘与所述转动轴同轴设置,所述楔形板的楔形面与所述滚动盘抵接并带动所述滚动盘沿所述楔形板的楔形面滚动;所述动力组件设置在所述底座上,所述动力组件与所述楔形板连接并带动所述楔形板滑移。

18.通过采用上述技术方案,用动力组件带动楔形板滑动,楔形板带动滚动盘沿楔形板的楔形面滑移,滚动盘带动转动轴上升;设置的驱动机构结构简单,便于操作。

19.可选的,所述动力组件包括第一转动辊、驱动带、减速电机和第四转动辊,所述减速电机放置在所述底座的一侧,所述减速电机的输出轴上设置有所述第四转动辊;所述第一转动辊转动设置在所述楔形板的侧壁上,所述驱动带的一端设置在所述底座上,所述驱动带的另一端绕过所述第一转动辊并与所述第四转动辊连接。

20.通过采用上述技术方案,启动减速电机,减速电机带动第四转动辊转动,第四转动辊带动驱动带缠绕在第四转动辊上,驱动带拉动第一转动辊滑移,第一转动辊带动楔形块滑移;通过设置的动力组件,能够减少举升平台与底座之间的距离,进而减少竖直方向的空间占用,同时动力组件结构简单,相较于寻常滚珠丝杠驱动剪叉的方式降低了生产成本。

21.可选的,所述第一支撑臂、所述第二支撑臂和所述转动轴均设置有两组。

22.通过采用上述技术方案,通过设置的两组第一支撑臂、第二支撑臂和转动轴,使得换电平台的稳定性得到提高,减少举升平台向着一边倾斜的几率。

23.可选的,所述驱动机构还包括同步组件,所述同步组件包括第一同步杆,所述第一同步杆的两端分别与两个所述转动轴连接。

24.通过采用上述技术方案,设置的同步组件将两侧的转动轴连接成一个整体,使得两侧的转动轴同步上升,能够减少举升平台两侧升降速度或幅度不一致的情况出现,进而

使得换电平台的稳定性进一步提高。

25.可选的,所述驱动带通过连接机构与所述底座连接,所述连接机构包括连接块和压紧块,所述连接块设置在所述底座上,所述压紧块通过螺栓可拆卸连接在所述连接块上;所述压紧块靠近所述连接块的侧壁上开设有压紧槽,所述驱动带远离所述第四转动辊的一端位于所述压紧槽内。

26.通过采用上述技术方案,通过设置的连接机构便于驱动带的安装调整,同时便于损坏后驱动带的更换。

27.综上所述,本技术包括以下有益技术效果:

28.1.通过设置的悬浮机构减少了电动汽车与换电平台对准调整的时间,进而使得电池的更换效率得到提高;同时设置的悬浮机构实现解锁机构与电池包位置的定位,减少了对解锁机构和电池包锁紧螺栓的损坏;

29.2.通过设置的动力组件,能够减少举升平台与底座之间的距离,进而减少竖直方向的空间占用,同时动力组件结构简单,相较于寻常滚珠丝杠驱动剪叉的方式降低了生产成本;

30.3.设置的同步组件将两侧的转动轴连接成一个整体,使得两侧的转动轴同步上升,能够减少举升平台两侧升降速度或幅度不一致的情况出现,进而使得换电平台的稳定性进一步提高。

附图说明

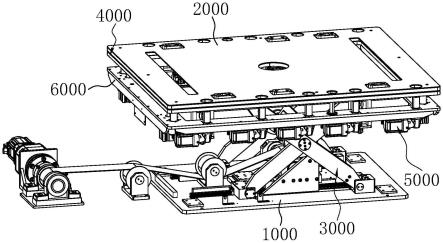

31.图1为本技术实施例中换电平台的整体结构示意图;

32.图2为本技术实施例中起升装置的整体结构示意图;

33.图3为本技术实施例中起升装置的侧视图;

34.图4为本技术实施例中起升装置的部分结构示意图;

35.图5为本技术实施例中悬浮结构和解锁机构的安装位置示意图;

36.图6为本技术实施例中悬浮机构的爆炸示意图;

37.图7为本技术实施例中解锁机构的结构示意图。

38.附图标记:1000、底座;2000、举升平台;3000、起升装置;3100、第一支撑臂;3200、第二支撑臂;3300、转动轴;3400、驱动机构;3410、楔形板;3420、滚动盘;3430、动力组件;3431、第一转动辊;3432、驱动带;3433、减速电机;3434、第四转动辊;3435、第一安装座;3436、第二安装座;3437、第三安装座;3438、第二转动辊;3439、第三转动辊;3440、同步组件;3441、第一同步杆;3442、第二同步杆;3443、加固杆;3444、同步轴;3450、第三滑移座;3500、第一固定座;3600、第二固定座;3700、第一滑移座;3800、第二滑移座;3910、第一滑轨;3920、第二滑轨;4000、悬浮机构;4100、悬浮平台;4200、悬挂组件;4210、柔性链;4220、连接螺杆;4230、连接螺母;4240、固定块;4300、校正杆;4400、支撑块;5000、解锁机构;5100、电推缸;5200、解锁头;5300、解锁电机;6000、拆卸架;7000、导向柱;8000、导向杆;9000、连接机构;9100、连接块;9200、压紧块;9210、压紧槽。

具体实施方式

39.以下结合附图1-7对本技术作进一步详细说明。

40.本技术实施例公开一种换电平台。

41.参考图1,换电平台,包括底座1000、设置于底座1000上的起升装置3000、设置于起升装置3000上的举升平台2000、设置于举升平台2000上的悬浮机构4000和设置于悬浮机构4000上用于电池拆卸的解锁机构5000,在对电池进行拆卸更换时,首先将车开动至换电平台处,然后用起升装置3000带动举升平台2000向着电池靠近,悬浮机构4000带动解锁机构5000对准电池包的螺栓孔靠近,解锁机构5000对电池上的连接螺栓进行拆卸,电池落在悬浮机构4000上,然后将电池包输送至一侧,将满电的电池包输送至悬浮机构4000上,然后将电池包安装在电动汽车上。

42.参考图2和图3,起升装置3000包括两个固定连接在底座1000上的第一固定座3500,举升平台2000上固定连接有两个第二滑轨3920,两个第二滑轨3920的轴线平行且与第一固定座3500的轴线平行;第一固定座3500上均铰接有第一支撑臂3100,第一支撑臂3100远离第一固定座3500的一端铰接有滑移连接在第二滑轨3920上的第一滑移座3700;第一支撑臂3100上开设有转动槽,转动槽沿第一支撑臂3100的长度方向开设,转动槽内穿设有第二支撑臂3200,第二支撑臂3200的中部穿设有转动轴3300,转动轴3300转动连接在转动槽的内壁上且位于第一支撑臂3100的中部;底座1000上固定连接有两个第一滑轨3910,两个第一滑轨3910的轴线平行,且两个第一滑轨3910位于两个第一固定座3500之间;第二支撑臂3200的一端铰接有第二固定座3600,第二固定座3600固定连接在举升平台2000上,两个第二固定座3600分别与两个第一固定座3500相对应;第二支撑臂3200远离第二固定座3600的一端铰接有滑移连接在第二滑轨3920上的第二滑移座3800;当第二滑移座3800沿第一滑轨3910滑移并向着第一固定座3500靠近时,第一滑移座3700沿第二滑轨3920滑移并向着第二固定座3600靠近,使得举升平台2000向着远离底座1000的方向运动。

43.参考图2和图3,底座1000上设置有驱动机构3400,驱动机构3400包括两个分别滑移连接在第一滑轨3910上的第三滑移座3450,第三滑移座3450位于第二滑移座3800和第一固定座3500之间,第三滑移座3450远离第一滑轨3910的侧壁上固定连接有楔形板3410,两个楔形板3410的楔形面朝向同一侧;两个第二支撑臂3200上的转动轴3300上均同轴转动连接有滚动盘3420,滚动盘3420与楔形板3410的楔形面抵接并沿楔形面滚动。

44.参考图2和图4,两个第三滑移座3450上设置有同步组件3440,同步组件3440包括第一同步杆3441,第一同步杆3441的两端均垂直固定连接有第二同步杆3442,第二同步杆3442位于第一同步杆3441的同一侧壁上且位于同一侧;两个第二同步杆3442通过螺栓分别与两个转动轴3300相互靠近的侧壁固定连接;两个第三滑移座3450之间设置有同步轴3444,同步轴3444的两端通过轴承分别转动连接在两个第三滑移座3450上;两个楔形板3410相互靠近的侧壁上固定连接有一个加固杆3443,加固板的轴线与同步轴3444的轴线平行;底座1000上设置有动力组件3430,动力组件3430与同步轴3444连接并带动同步轴3444沿第一滑轨3910的长度方向滑移。

45.参考图2和图3,动力组件3430包括固定连接在同步轴3444中部的第一转动辊3431,底座1000上固定连接有第一安装座3435,第一安装座3435位于第一转动辊3431远离加固杆3443的一侧;第一安装座3435上转动连接有第二转动辊3438,第二转动辊3438的转动轴3300线平行于第一转动辊3431的轴线;底座1000的一侧放置有第二安装座3436,第二安装座3436上转动连接有第三转动辊3439,第三转动辊3439的转动轴3300线平行于第二转

动辊3438的转动轴线;第二安装座3436远离第一安装座3435的一侧放置有第三安装座3437,第三安装座3437上转动连接有第三转动辊3439,第三转动辊3439的转动轴3300线平行于第二转动辊3438的转动轴3300线;第三安装座3437上固定连接有减速电机3433,减速电机3433的输出轴与第三转动辊3439同轴连接并带动第三转动辊3439转动;底座1000上设置有连接机构9000,连接机构9000包括固定连接在底座1000上的连接块9100,连接块9100位于第一转动辊3431和第二转动辊3438之间,连接块9100远离底座1000的侧壁上通过螺栓可拆卸连接有压紧块9200,压紧块9200靠近连接块9100的侧壁上开设有压紧槽9210,压紧槽9210内压紧有驱动带3432,驱动带3432远离连接块9100的一端穿过第一转动辊3431与加固杆3443之间的间隙绕设在第一转动辊3431上,驱动带3432远离连接块9100的一端绕过第一转动辊3431之后穿过第二转动辊3438与第一安装座3435之间的间隙搭接在第三转动辊3439远离第二安装座3436的周侧壁上,驱动带3432与第四转动辊3434固定连接并随着第四转动辊3434的转动缠绕在第四转动辊3434上。

46.启动减速电机3433,减速电机3433带动第四转动辊3434转动,第四转动辊3434带动驱动带3432缠绕在第四转动辊3434上,驱动带3432拉动与同步轴3444连接的第三滑移座3450沿第一滑轨3910滑移;第三滑移座3450带动楔形板3410滑移,楔形板3410带动滚动盘3420转动并沿楔形板3410的楔形面滑动。

47.参考图5和图6,举升平台2000上设置有悬浮机构4000,悬浮机构4000包括悬浮平台4100,悬浮平台4100为中部开孔的回型板,悬浮平台4100位于举升平台2000靠近底座1000的一侧且与举升平台2000之间存在间隙;悬浮平台4100上设置有悬挂组件4200,悬浮平台4100通过悬挂组件4200与举升平台2000连接;悬挂组件4200包括四个固定连接在悬浮平台4100远离举升平台2000的侧壁上的固定块4240,固定块4240上开设有第一穿设孔,且第一穿设孔沿固定块4240的长度方向开设;悬浮平台4100上开设有与第一穿设孔连通的安装孔,举升平台2000上固定连接有四个柔性链4210,四个柔性链4210穿过安装孔并位于第一穿设孔内,柔性链4210远离举升平台2000的一端固定连接有连接螺杆4220,连接螺杆4220穿过第一穿设孔的侧壁螺纹连接有两个连接螺母4230;举升平台2000上开设有多个第二穿设孔,本实施例优选为六个,六个第二穿设孔分为两组且对称设置在举升平台2000上;悬浮平台4100上固定连接有六个第一支撑块4400,六个第一支撑块4400分别与六个第二穿设孔对应,第一支撑块4400穿设在第二穿设孔内并可在第二穿设孔内晃动,且第一支撑块4400穿过第二穿设孔并突出与举升平台2000所在的平面,用于对电池进行支撑。

48.参考图5和图7,悬浮平台4100远离举升平台2000的一侧设置有拆卸架6000,拆卸架6000的横截面呈回型,拆卸架6000远离悬浮平台4100的侧壁上固定连接四个导向杆8000,四个导向杆8000分别位于悬浮平台4100的四个边角上,拆卸架6000上固定连接有导向柱7000,导向柱7000与导向杆8000同轴且开设有供导向杆8000滑移的导向孔。

49.参考图5和图7,解锁机构5000包括多个固定连接在拆卸架6000远离悬浮平台4100的侧壁上的电推缸5100,本实施例优选为四个,且四个电推杆分别与四个导向杆8000对应,电推缸5100的伸缩杆穿过拆卸架6000与悬浮平台4100远离举升平台2000的侧壁固定连接;举升平台2000上和悬浮平台4100上均开设有多个解锁孔,多个解锁孔根据电池包的螺栓安装位置开设;拆卸架6000远离悬浮平台4100的侧壁上固定连接有多个解锁电机5300,多个解锁电机5300分别与多个解锁孔对应,解锁电机5300上连接有解锁头5200,解锁头5200的

解锁孔同轴设置,且解锁头5200可沿解锁孔的长度方向滑移并可沿解锁孔的径向晃动。

50.参考图5和图7,拆卸架6000靠近悬浮平台4100的侧壁上固定连接有两个校正杆4300,两个校正杆4300分别位于两组第一支撑块4400相互背离的两侧;举升平台2000和悬浮平台4100上均开设有两个供校正杆4300穿过的第三穿设孔,且电池包上开设有与校正杆4300对应的校正孔,用于带动解锁头5200对准电池包上的锁紧螺栓;校正杆4300远离拆卸架6000的一端为圆锥状的尖端用于快速对准校正孔。

51.本技术实施例一种换电平台的实施原理为:在对电动汽车进行电池包更换时,首先将电动汽车开动至换电平台处,并将电池包与换电平台对应,然后启动减速电机3433,减速电机3433带第四转动辊3434转动,第四转动辊3434带动驱动带3432缠绕在第四转动辊3434上,同时驱动带3432拉动同步轴3444沿第一滑轨3910滑移,同步轴3444带动第三滑移座3450沿第一滑轨3910的长度方向滑移,第三滑移座3450带动楔形板3410滑移,楔形板3410带动滚动盘3420转动,滚动盘3420沿楔形板3410的楔形面滑动,第一支撑臂3100带动第一滑移座3700沿第二滑轨3920向着第二固定座3600滑移,举升平台2000向着悬浮平台4100上的支撑块4400与电池包抵接,同时启动电推缸5100,电推缸5100带动拆卸架6000向着电池包靠近,拆卸架6000上的校正杆4300插接在电池包上的校正孔内,使得悬浮平台4100晃动,实现解锁头5200与锁紧螺栓的精准对接;然后启动解锁电机5300,解锁电机5300带动解锁头5200对锁紧螺栓进行拆卸,同时在锁紧螺栓拆卸的过程中,电推缸5100带动拆卸架6000缓慢远离电池包,实现电池包的拆除。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1