一种相同功能模块能够互用互换的充电桩的制作方法

1.本实用新型涉及一种相同功能模块能够互用互换的充电桩。

背景技术:

2.随着电动汽车日益成熟,充电设施也在逐渐普及,需求量越来越大,现在传统充电设施工艺根本无法满足市场需求。市场现有充电设施因为功能区分区混乱,量产组配工序繁琐等问题造成量产周期长、生产效率低,导致合同交货时效性差,通常情况下都是延期交货。另一方面由于充电桩机箱内部功能区一体化并杂乱无章,在出现故障时给维修人员带来维修上的不便,同时因为在维修期间必须暂停使用该桩而导致充电桩不能盈利、维修费用使得亏损增加。

3.因此现有的充电桩将充电桩机箱内部功能结构清晰划分,如公开号为cn113386601a的公开的一种模块化大功率非车载充电机,将充电桩内部结构安装功能划分为交流模组、直流模组、整流模组和线束模组,每个模组通过流水线生成,提高设备生产效率和安装效率,虽然充电桩机箱内充电功率功能区安装效率提高,但是充电功率功能区内仍然没有组装标准,充电功率功能区内组件组装效率却并未有很大的提高。当该功能区发生故障时,仍然需要维修人员对该功能区进行检测,然后直至维修结束才可以将故障元件重新安装恢复正常工作。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种相同功能模块能够互用互换的充电桩,将传统充电桩结构进行标准化、规范化、功能化及模块化设计;按充电桩按功能和用途分区,让相同功能区域的电子元器件进行有序、合理组合,互过金属外壳封装成尺寸统一的模块;再根据各型号充电桩总体箱体结构尺寸要求,巧妙进行箱体内部空间设计,将传统充电桩所不能拆分的固定元件和功能模块进行独立分区组合,形成承插式的共用模块;互过配套定制排线和对接快捷承插端子将各模块进行物理电气连接,形成闭环电气回路,不但实现充电功能还能满足不同型号充电桩之间的互用互换要求。

5.本实用新型通过以下技术方案得以实现。

6.本实用新型提供的一种相同功能模块能够互用互换的充电桩,包括柜体;柜体内加工有容腔,容腔内安装有包含不同功能的多个功能模块,多个功能模块之间通过安装在容腔内的隔板隔开,多个功能模块包括功率调配模块、充电控制模块、整流控制模块、功率采样模块、功率切换模块、电源控制模块。

7.所述柜体的四面均安装有活动门,活动门和柜体之间安装有锁,与容腔相对的两侧活动门上分别安装有门风扇和散热片,与容腔垂直的两侧门上安装有通讯和人机交互装置。

8.所述活动门上还安装有安装条。

9.所述功率调配模块、充电控制模块、整流控制模块的高度相同,安装有功率调配模

块、充电控制模块、整流控制模块的下方有导轨加工在隔板上。

10.所述整流控制模块为多个,多个整流控制模块呈矩阵排列在容腔内。

11.所述功率调配模块、充电控制模块、整流控制模块、功率采样模块、功率切换模块、电源控制模块的两端均安装有前后端板,且前端板上均安装有检测接口和提手,后端板上均安装有接线端子。

12.所述前端板均固定在横梁上,横梁安装在隔板的一端,后端板均固定在插槽孔上,插槽孔固定在容腔的背面,插槽孔在每个功能模块的位置对应加工有插线孔和散热网孔。

13.本实用新型的有益效果在于:通过将充电桩内部结构设置为可以无差别相互替换的充电功率模块,通过功率模块组再组合为功能模组,充电桩在安装时根据其功率将功率模块组合安装即可,由于每种功率模块均可以通用和替换,提高了充电功率功能区的安装、检测、维修效率。

附图说明

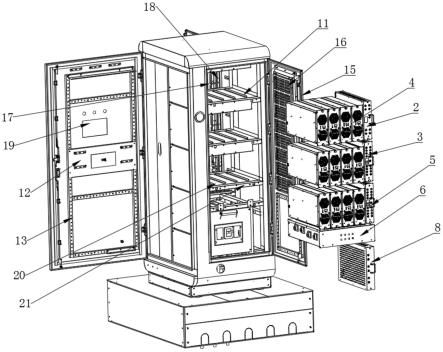

14.图1是本实用新型的立体结构示意图;

15.图2是本实用新型的模块安装结构示意图;

16.图3是本实用新型的柜门结构示意图;

17.图4是本实用新型的模块安装背板结构示意图;

18.图5是本实用新型的功率调配模块结构示意图;

19.图6是本实用新型的充电控制模块结构示意图;

20.图7是本实用新型的电源控制模块结构示意图;

21.图8是本实用新型的功率切换模块结构示意图;

22.图9是本实用新型的功率采样模块结构示意图;

23.图10是本实用新型的整流模块背板结构示意图;

24.图11是本实用新型的功率调配模块安装面板结构示意图;

25.图12是本实用新型的功率调配模块、充电控制模块背板接线端子结构示意图;

26.图13是本实用新型的充电控制模块安装面板结构示意图;

27.图14是本实用新型的电源控制模面板结构示意图;

28.图15是本实用新型的功率模块安装面板结构示意图;

29.图16是本实用新型的功率模块安装背板结构示意图;

30.图17是本实用新型的功率采样模块安装面板结构示意图;

31.图18是本实用新型的360-480kw机柜模块装配结构示意图;

32.图中:1-柜体,2-功率调配模块,3-充电控制模块,4-整流控制模块,5-功率采样模块,6-功率切换模块,7-充电枪,8-电源控制模块,9-开关模块,10-底座,11-导轨,12-远程终端,13-安装条,14-门风扇,15-散热门,16-散热片,17-安装背板,18-插槽孔,19-显示器,20-隔板,21-横梁,22-功率外壳,23-功率安装面板,24-散热孔,25-固定螺栓,26-检测接口,27-提手,28-透光开关,29-调试口,30-接线端子,31-充电控制外壳,32-充电控制安装面板,33-电源控制外壳,34-电源控制安装面板,35-功率切换外壳,36-功率模块安装面板,37-检测孔,38-绝缘子,39-大功率拔插,40-功率采样模块外壳,41-采样安装面板,42-连接片,43-计量表,44-散热风扇,45-整流控制模块安装背板,46-状态显示,47-电源对接端子,

48-控制对接端子,49-通讯对接端子,50-反馈对接端子,51-pdu电源检测点,52-pdu通讯检测点,53-loc电源检测点,54-loc通讯检测点,55-急停检测点,56-第一反馈检测点,57-第二反馈检测点,58-cc1检测点,59-rs检测点,60-程序烧录端口,61-通讯端子,62-第一检测点,63-第二检测点,64-输入电源检测,65-输出电源检测一,66-输出电源检测二,67-a枪充电枪开关检测点一,68-a枪充电枪开关检测点二,69-b枪充电枪开关检测点一,70-b枪充电枪开关检测点二,71-功率切换通讯端口,72-功率反馈端子,73-功率电源对接端子,74-功率控制对接端子,75-采样点二,76-计量脉冲检测,77-a枪外侧采样检测,78-a枪外侧采样检测,79-a枪内侧采样检测,80-b枪外侧采样检测,81-采样点一,82-插线孔,83-散热网孔。

具体实施方式

33.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

34.如图1所示,一种相同功能模块能够互用互换的充电桩,包括柜体1;柜体1内加工有容腔,容腔内安装有包含不同功能的多个功能模块,多个功能模块之间通过安装在容腔内的隔板20隔开,多个功能模块包括功率调配模块2、充电控制模块3、整流控制模块4、功率采样模块5、功率切换模块6、电源控制模块8。在充电桩组装过程中,根据充电桩的功率选择整流控制模块4的和功率切换模块6的数量,充电桩的机柜内部结构根据其功率确定模块数量后进行加工。

35.进一步的,柜体1的四面均安装有活动门,活动门和柜体之间安装有锁,与容腔相对的两侧活动门上分别安装有门风扇14和散热片16,每个功能模块在工作过程中均会发热,门风扇14的风向正对散热片16的方向,能够直接将机柜内的热空气吹出机柜外,与容腔垂直的两侧门上安装有通讯和人机交互装置。

36.进一步的,为了方便在活动门上安装机柜的控制装置和通讯装置,不但节省了机柜内部空间也是控制装置和大功率的模块分开,活动门上还安装有安装条13。

37.进一步的,功率调配模块2、充电控制模块3、整流控制模块4的高度相同,使上述模块能够安装在同一隔板上,且使不同功率的机柜在设计过程中内部结构设计更加简单,安装有功率调配模块2、充电控制模块3、整流控制模块4的下方有导轨11加工在隔板20上,通过导轨能够在功率调配模块2、充电控制模块3、整流控制模块4安装在同一隔板上时,模块之间的间隙能够标准化,密闭模块之间接触而相互影响。

38.进一步的,整流控制模块4为多个,多个整流控制模块4呈矩阵排列在容腔内。

39.功率调配模块2、充电控制模块3、整流控制模块4、功率采样模块5、功率切换模块6、电源控制模块8的两端均安装有前后端板,且前端板上均安装有检测接口26和提手27,后端板上均安装有接线端子;、功率分配控制模块采用前后承插的方式设计;后板开孔通过插拔式的穿墙式固定对接端子按功能性质的不同分别分为:通信、信号反馈、控制输出、电源辅助功能端子4排排线连接,接线紧密,接触良好,运维检修方便,便于故障查找;前面板开孔引主板控制电源和辅助功能检测点,增加面板指示复位按钮和调试接口功能,方便调试和现场维护;

40.实施例1:如图5和6所示,为功率调配模块和充电控制模块的外形结构图,图中看出其外壳使用了相同的外形和尺寸,安装面板也仅在测试接口上有所不同,如图12所示,为功率安装面板23的结构图,在其中部分加工有调试口29作为控制程序的烧录和调试接口,

调试口29下端设置透光开关28,透光开关28不但作为功率调配模块的启停开关,在开关两侧固定提手方便工作人员拿取;面板上分别设置有pud电源检测点51、pud通讯检测点52、loc电源检测点53loc、通讯检测点54,方便工作人员通过检测点对功率调配模块进行检测,而不需要将其拆开。:

41.如图13所示,为充电控制模块安装面板,因为功能不同,所以仅检测接口有区别,设置了急停检测点55、第一反馈检测点56、第二反馈检测点57、cc1检测点58、rs检测点59、通讯端子61输入电源检测点64等;充电控制模块采用前后承插的方式设计;后面板开孔通过插拔式的穿墙式固定对接端子按功能性质的不同分为:通信端子、功率切换连接端子、枪控制反馈、电源继电器端子4排排线连接,接线紧密,接触良好,运维检修方便,便于故障查找;前面板开孔引人充电桩安全检测gb/t 34657-2015要求的检测点,增加面板指示复位按钮和调试接口功能,方便调试和现场维护。

42.功率调配模块和充电控制模块背板上均设置有四个接线端子,分别为通讯对接端子49、反馈对接端子50、电源对接端子47、控制对接端子48,并加工有螺纹孔,使用螺栓可以将其固定在机柜的背板上。

43.实施例2:如图7所示为电源控制模块的结构图,其安装面板上同意设置了三个检测端口:输出电源检测64、输出电源检测二65、输出电源检测三66,其背板设置了两个电源对接端子;功率分配控制模块采用前后承插的方式设计;后板开孔通过插拔式的穿墙式固定对接端子按功能性质的不同分别分为:电源输入端子、电源输出端子两排排线连接,接线紧密,接触良好,运维检修方便,便于故障查找;前面板开孔引出开关电源输入输输检测点,方便调试和现场维护。

44.实施例3:如图8所示,为功率切换模块外形结构,功率控制切换模块采用前后承插的方式设计,后板开孔通过插拔式的连接器件与固定板座高度配合,接线紧密,接触良好,前面板开孔引出继电器动作反馈检测点,便于检修和故障排出;功率切换直流接触器组采用正负极平行排列布置,可以同时满足单体桩现行的调配控制逻辑,实现单枪输出功率60、120、180kw可调的总线型功率调配。其安装面板上设置有两组充电枪的继电器触点的检测点,可以适用于双枪充电桩,而其侧面通过绝缘子作为功率切换模块和其他模块及电源的接线端子,保证功率切换模块的安全性,如图16所示,其背板上设置有通讯对接端子、反馈对接端子、电源对接端子、控制对接端子,并使用了大功率拔插对接头作为与充电电源的接线端子。

45.实施例4:如图9所示,为功率采样模块的外形结构,功率控制切换模块采用前后承插的方式设计;后板开孔通过插拔式的连接器件与固定板座高度配合,接线紧密,接触良好,前面板开孔引出继电器动作反馈检测点,便于检修和故障排出;功率切换直流接触器组采用正负极平行排列布置,可以同时满足现行的调配控制逻辑(全矩阵型、半矩阵型、正多边型、回字型、总线型、直通型),只需增减接触器的数量和布线方式就可以实现;功率控制切换模块具有通用,可以在本体和其它功率柜相互互换,360kw和480kw充电堆与能通用互换满足市面上大、中、型车辆的充电需求。

46.实施例5:如图10所示,整流控制模块的前后两端均安装有风扇,其中部设置有状态显示,用来观察整流控制模块的运转状态。

47.所述前端板均固定在横梁21上,横梁21安装在隔板20的一端,后端板均固定在插

槽孔18上,插槽孔18固定在容腔的背面,插槽孔18在每个功能模块的位置对应加工有插线孔82和散热网孔83。

48.实施:6:如图1~3所示,为60-240kw的充电桩内部结构图,通过隔板将机柜内部容腔分为四个空间,上三个空间大小相同,在其侧面分别固定功率调配模块、充电控制模块、充电控制模块,然后在将12个整流控制模块安装在这是三个空间的剩余位置,而底部的空间的底部安装开关模块(空压开关),开关侧面安装电源控制模块对开关进行控制,开关模块上安装一根横梁对功率切换模块进行支撑。

49.实施例7:如图18所示为360-480kw充电桩内部结构图,由于功率大,所以使用的整流控制模块和功率切换模块数量分别为24和8个,所以将功率控制模块安装在机柜的一侧的空间,方便散热;功率切换模块分别安装在机柜中部的空间内,电源控制模块、功率调配模块、功率采样模块数量少,所以安装在最机柜的一侧空间内方便与计量和控制设备连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1