一种改善胎里露线且降低重量的轿车轮胎的制作方法

1.本实用新型属于轮胎制造技术领域,具体地说涉及一种改善胎里露线且降低重量的轿车轮胎。

背景技术:

2.普通的轿车轮胎主要包括内衬层、胎体层、带束层、胎面、胎肩以及胎侧,胎肩部位内衬层厚度偏薄但拉伸较大,从而增加胎里露线发生几率。在解决胎里露线的过程中,增加材料厚度和减小伸张比是非常重要的步骤。目前大都采用整体加厚内衬层厚度的方法,虽然增加了薄弱区域的内衬层厚度,但是不需要加厚的区域也被加厚,增加了单胎重量和轮胎成本,同时,与产品轻量化的发展趋势相反。部分轮胎厂商采用局部加厚内衬层厚度的方法,如cn108099500b一种具有肩部补强胶片的轮胎,其针对性的加厚肩部区域的内衬厚度,但是,肩部补强胶片靠近胎面的一端端点位于带束层和冠带层端点的轴向内侧,各层相互叠加覆盖,易产生集中应力,导致成品早期疲劳损坏。

技术实现要素:

3.针对现有技术的种种不足,为了解决上述问题,现提出一种改善胎里露线且降低重量的轿车轮胎。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种改善胎里露线且降低重量的轿车轮胎,包括内衬层以及胎体层,在胎肩部位且位于胎体层的外表面设有补强胶片层,且补强胶片层的起始点与1#带束层的端点之间存在间距,所述间距为3mm-5mm,所述1#带束层设于所述胎体层的上方,所述内衬层的厚度为d1,且1.3mm≤d1<1.6mm。

6.进一步,所述补强胶片层的厚度为0.7mm-0.9mm。

7.进一步,所述补强胶片层的宽度为40mm-60mm,且胎面向胎侧延伸方向作为补强胶片层的宽度方向。

8.进一步,所述内衬层包括过渡层和气密层,所述过渡层的厚度为d2,且0.8mm≤d2<1.0mm,所述气密层的厚度为d3,且0.5mm≤d3<0.6mm。

9.进一步,所述过渡层位于所述气密层的上方,所述气密层的内侧与轮胎内胎接触。

10.进一步,所述胎体层为单层结构时,所述补强胶片层位于胎肩部位且位于胎体层的外表面。

11.进一步,所述胎体层为包括1#胎体帘布和2#胎体帘布的双层结构时,所述补强胶片层位于胎肩部位且位于1#胎体帘布的外表面。

12.进一步,所述内衬层的厚度极差值为0.45mm。

13.本实用新型的有益效果是:

14.1、在胎肩部位且位于胎体层的外表面贴合补强胶片层,有选择性的增加胎肩部位厚度,降低生产过程中成品出现胎里露线缺陷风险,同时,降低内衬层的厚度,降低单胎重

量,改善轿车轮胎断面的内衬层厚度均匀性。

15.2、补强胶片层的起始点与1#带束层的端点之间存在3mm-5mm的间距,既能避免各层的端点重合,以避免应力集中导致成品早期疲劳损坏,又能增强补强效果。

16.3、降低过渡层以及气密层的厚度,实现节约成本、稳定工艺以及保证产品性能三方面的最佳平衡。

附图说明

17.图1是传统的轿车轮胎结构示意图;

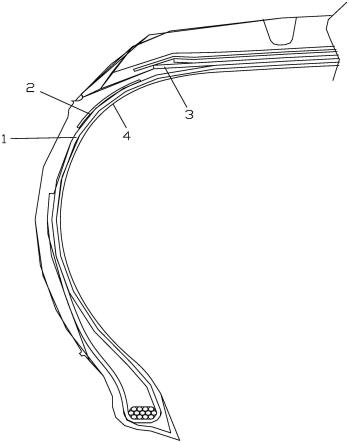

18.图2是本实用新型的整体结构示意图。

19.附图中:1-胎体层、2-补强胶片层、3-1#带束层、4-内衬层。

具体实施方式

20.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

21.下面结合附图和较佳的实施例对本实用新型作进一步说明。

22.实施例一:

23.如图1所示,轿车轮胎包括内衬层、胎体层、带束层、胎面、胎肩以及胎侧,具体的,所述内衬层包括过渡层和气密层,所述过渡层位于所述气密层的上方,所述气密层的内侧与轮胎内胎接触。在一些实施例中,带束层包括1#带束层、2#带束层和0度带束层,如cn202210585526.5一种肩部低故障率轮胎及其设计方法,1#带束层设置在底部并与胎体层相贴合。在其他一些实施例中,带束层包括1#带束层、2#带束层、3#带束层、4#带束层,如cn201420242622.0全钢丝子午线轮胎的纤维缠绕冠带层结构,1#带束层设置在底部并与胎体层相贴合。

24.现有的70、75和80系列轿车轮胎的内衬层的施工标准厚度大多选择气密层/过渡层分别为1.1mm/0.8mm,70以下系列轿车轮胎的内衬层的施工标准厚度大多选择气密层/过渡层分别为1.1mm/0.5mm,具体可参考胎体贴胶片工艺(李承民)。对轮胎断面内轮廓周圈进行等距离分点测量,胎肩部位内衬层厚度不足0.8mm,容易导致胎里露线,但胎圈三角胶位置的内衬层厚度约为1.78mm左右,导致设计浪费,没有任何实际意义,轮胎断面内衬层厚度极差值约为0.98mm。因此,内衬层厚度可以适当减薄,以减小断面内衬厚度极差值。

25.如图2所示,一种改善胎里露线且降低重量的轿车轮胎,包括内衬层4以及胎体层1,在胎肩部位且位于胎体层1的外表面设有补强胶片层2,且补强胶片层2的起始点与1#带束层3的端点之间存在间距,所述间距为3mm-5mm,所述1#带束层3设于所述胎体层2的上方。

26.补强胶片层2贴合的目的是为了提高胎肩部位的胶料厚度,从而减少内衬层4胶料的渗透,避免胎里露线的发生。位于1#带束层3正下方的胎体层1在带束层的箍紧作用下,阻碍了内衬层4胶料的渗透,不会发生胎里露线,因此不需要贴合补强胶片层2。1#带束层3端点的斜下方为胎肩部位,此位置是纯胶部件,在硫化内压作用下,容易发生渗透,补强胶片

层2的起始点与1#带束层3的端点之间存在3mm-5mm的间距,既能避免各层的端点重合,以避免应力集中导致成品早期疲劳损坏,又能增强补强效果。

27.优选的,考虑到工艺实现性,所述补强胶片层2为长方形。同时,所述补强胶片层2的厚度为0.7mm-0.9mm,其宽度为40mm-60mm,且胎面向胎侧延伸方向作为补强胶片层的宽度方向,以满足各规格型号的轿车轮胎设计需要。

28.优选的,所述内衬层4的厚度为d1,且1.3mm≤d1<1.6mm,所述内衬层4的厚度极差值为0.45mm,有效提升了轮胎断面内衬层厚度的均匀性,有利于轮胎均匀性提升。所述内衬层4包括过渡层和气密层,所述过渡层的厚度为d2,且0.8mm≤d2<1.0mm,所述气密层的厚度为d3,且0.5mm≤d3<0.6mm。具体的,所述内衬层4的厚度为1.3mm,过渡层的厚度为0.8mm,气密层的厚度为0.5mm,相较于现有技术(所述内衬层的厚度为1.6mm,过渡层的厚度为0.5mm,气密层的厚度为1.1mm),内衬层4的总厚度减薄0.3mm。

29.当内衬层4的总厚度减薄0.5mm时,尽管贴合补强胶片层2,也有轻微露线痕迹,因此,出于安全性考虑,发明人优选出内衬层4的总厚度减薄0.3mm。因气密层的胶料成本比过渡层的胶料成本高40%,减薄带来的利润价值更高,但受制于工艺实现稳定性,气密层的厚度不能低于0.5mm,实现节约成本、稳定工艺以及保证产品性能三方面的最佳平衡。

30.优选的,所述胎体层1为单层结构时,如cn201921155595.2一种全钢缺气保用轮胎,所述补强胶片层2位于胎肩部位且位于胎体层的外表面。

31.优选的,所述胎体层1为包括1#胎体帘布和2#胎体帘布的双层结构时,如cn202210099462.8一种补强层及防爆轮胎,所述补强胶片层2位于胎肩部位且位于1#胎体帘布的外表面。

32.以235/55r17wl05bba为例,所述内衬层4的厚度为1.3mm,过渡层的厚度为0.8mm,气密层的厚度为0.5mm,内衬层4的重量减小204g,补强胶片层2与轮胎胎体胶料层的材质相同(采用丁苯胶sbr1502和炭黑复合而成),其厚度为0.8mm,其宽度为50mm,其重量为146g,实际单胎重量减小58g,考虑到规格差异,平均每条胎节约重量按照50g计算。假设每年生产10万条轮胎,一年节约5000kg胶料,按10元/kg计算,可节省50万/年。

33.以185/65r14wt04bba为例,测试现有技术(原结构)以及采用本实用新型(新结构)的轮胎成品性能,得出的数据如表1所示。

34.表1:

[0035][0036]

由表1可以看出:现有技术以及采用本实用新型的轮胎成品性能相当,基本没有损失。

[0037]

以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1