车门内板、车门总成及车辆的制作方法

1.本技术涉及车辆技术领域,具体涉及一种车门内板,以及具有该车门内板的车门总成和车辆。

背景技术:

2.车门一般由内板、外板和众多附件组成。其中,内板和外板一般是钣金件,它们构成车门的主体骨架。附件包括车窗玻璃、玻璃升降器、内饰板和扬声器,等等。四门轿车通常配备旋转式车门。即,车门的一边铰接于车身钣金;开门时,安装车门把手的一边,绕上述铰接边转动。旋转式车门打开时,会占用较大的横向(即,车体宽度方向)空间。这至少会导致以下两方面问题。一是在狭小的停车空间中,车门无法完全开启,导致驾乘人员上下车困难。二是车辆旁边的行人,可能会撞上突然开启的车门,酿成“开门杀”事故。为此,现有技术中出现了旋摆式车门,该车门通过连杆与车身连接,并能够利用连杆向车身外侧摆动,实现车门的打开。其开门效果类似于滑动门(即,车门沿车辆的前后方向滑动),不会占用太大的横向空间。

3.旋摆式车门可以通过主、副两个连杆与车身连接。无论主连杆还是副连杆,它们的车门端连接对象均为车门内板。如何实现与两个连杆的连接,是设计车门内板时必须考虑的问题。在考虑这一问题时,首先要关注的是两个连杆与车门内板的连接位置;该连接位置必须保证连接稳定可靠、开门间隙合理。

技术实现要素:

4.本技术提供了一种车门内板,以及具有该车门内板的车门总成和车辆,以解决旋摆式车门中,车门内板如何连接主、副两个连杆的技术问题。

5.本技术提供的车门内板具有一个位于上方的车窗部和一个位于下方的主体部,所述主体部具有一个主杆连接部和一个副杆连接部;当所述车门内板安装于车辆,从所述车辆的内部观察,以所述主体部的水平中线和竖直中线为分界线,所述主杆连接部和所述副杆连接部的分布位置如下:

6.所述主杆连接部具有一个第一中心,所述第一中心位于所述水平中线的上方,且位于所述竖直中线的右方;所述副杆连接部具有一个第二中心,所述第二中心位于所述水平中线的下方,且位于所述竖直中线的右方;所述第一中心与所述竖直中线之间具有一个第一水平距离,所述第二中心与所述竖直中线之间具有一个第二水平距离;所述第二水平距离大于所述第一水平距离。

7.在一个可能的实施方式中,所述主杆连接部具有至少一个平板形的第一连接部和一个凹陷部,所述凹陷部基于所述第一连接部,朝向车门的内部凹陷。

8.在一个可能的实施方式中,所述第一连接部的数量为两个,两个所述第一连接部重合或平行,所述凹陷部位于两个所述第一连接部之间。

9.在一个可能的实施方式中,所述主杆连接部还具有两个沉台部,两个所述沉台部

和两个所述第一连接部构成一个围绕所述凹陷部的矩形结构。

10.在一个可能的实施方式中,每个所述第一连接部和每个所述沉台部均具有一个加强组件,所述加强组件包括至少一个加强筋和至少一条加强肋。

11.在一个可能的实施方式中,每个所述第一连接部具有至少一个固定的第一连接螺母。

12.在一个可能的实施方式中,所述凹陷部的底面开设有一个孔。

13.在一个可能的实施方式中,所述副杆连接部具有一个平板形的第二连接部,所述第二连接部上具有至少两个固定的第二连接螺母。

14.本技术还提供了一种车门总成,具有上述的车门内板,并且当所述车门总成组装于车辆后,所述车门内板的主杆连接部的中心,位于所述车门总成的质心的上方。

15.本技术还提供了一种车辆,该车辆具有上述的车门总成。

16.有益效果

17.本技术提供的车门内板的有益效果在于,其给出了主、副连杆与车门内板的连接位置;即主连杆连接于主杆连接部,副杆连接部连接于副杆;从而初步解决了旋摆式车门中,车门内板如何连接主、副两个连杆的技术问题。主杆连接部的第一中心位于主体部的水平中线的上方,这使得主连杆可以为车门提供稳定的支撑;副杆连接部的第二中心位于水平中线的下方,且其与竖直中线的第二水平距离大于第一中心与竖直中线的第一水平距离;这有利于副连杆配合主连杆,为车门提供更加稳定的支撑。开门轨迹主要由主连杆控制。主杆连接部的第一中心位于竖直中线的右方(即车辆前方),这保证主连杆具有一定长度,从而保证一个足够大的、合理的开门间隙。

附图说明

18.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

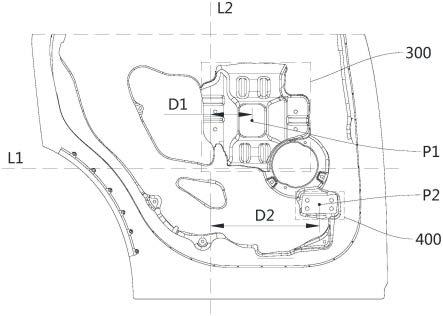

19.图1为本技术的实施方式提供的车门内板安装于车辆,从车辆内部观察该车门内板的主视图;

20.图2为图1中主体部的放大图;

21.图3为图2中主杆连接部的放大图;

22.图4为本技术的实施方式提供的车门内板的主杆连接部通过支架与主连杆连接的立体结构示意图;

23.图5为图3所示的主杆连接部的立体结构示意图,图5显示的是主杆连接部朝向车辆内部的一面;

24.图6为图3所示的主杆连接部的立体结构示意图,图5显示的是主杆连接部朝向车辆外部的一面;

25.图7为本技术的实施例提供的车门内板的副杆连接部的立体结构示意图,图中显示的是副杆连接部朝向车辆外部的一面。

26.附图标记说明:

27.100、车窗部;200、主体部;300、主杆连接部;400、副杆连接部;600、主连杆;700、支架;501、过孔一;502、过孔二;503、扬声器安装孔;310、第一安装部;320、凹陷部;330、沉台部;340、加强筋;350、加强肋;351、外圈加强肋;352、内圈加强肋;360、第一连接螺母;370、通孔;321、孔;322、斜坡部;410、第二连接部;420、第二连接螺母;710、转动连接部;720、固定连接部。

具体实施方式

28.下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.实施方式一

30.如图1所示,本实施方式提供的车门内板具有一个位于上方的车窗部100和一个位于下方的主体部200。主体部200具有一个主杆连接部300和一个副杆连接部400。当所述车门内板安装于车辆,从所述车辆的内部观察,以主体部200的水平中线l1和竖直中线l2为分界线,主杆连接部300和副杆连接部400的分布位置如下:

31.主杆连接部300具有一个第一中心p1,第一中心p1位于水平中线l1的上方,且位于竖直中线l2的右方;副杆连接部400具有一个第二中心p2,第二中心p2位于水平中线l1的下方,且位于竖直中线l2的右方;第一中心p1与竖直中线l2之间具有一个第一水平距离d1,第二中心p2与竖直中线l2之间具有一个第二水平距离d2;第二水平距离d2大于第一水平距离d1。

32.可以理解,水平中线l1、竖直中线l2、第一中心p1和第二中心p2均不是实体特征,而是虚拟的几何元素;第一水平距离d1和第二水平距离d2也不是实体特征,而是两个数值。图1和图2均为车门内板朝向车辆内部的一面的主视图;图中,右方为车辆前方,左方为车辆后方,垂直于纸面的方向为车辆的宽度方向。

33.本实施方式提供的车门内板的有益效果在于,其给出了主、副连杆与车门内板的连接位置;即主连杆连接于主杆连接部300,副杆连接部连接于副杆400;从而初步解决了旋摆式车门中,车门内板如何连接主、副两个连杆的技术问题。主杆连接部300的第一中心p1位于主体部200的水平中线l1的上方,这使得主连杆可以为车门提供稳定的支撑;副杆连接部400的第二中心p2位于水平中线l1的下方,且其与竖直中线l2的第二水平距离d2大于第一中心p1与竖直中线l2的第一水平距离d1;这有利于副连杆配合主连杆,为车门提供更加稳定的支撑。开门轨迹主要由主连杆控制。主杆连接部300的第一中心p1位于竖直中线l2的右方(即车辆前方),这保证主连杆具有一定长度,从而保证一个足够大的、合理的开门间隙。

34.本领域技术人员可以理解,主体部200除了具有主杆连接部300和副杆连接部400之外,还可以具有过孔一501、过孔二502和扬声器安装孔503,它们均为现有结构。对于其他现有结构,本技术不再赘述,附图也未显示。

35.具体的,本技术提供的车门内板一般为钣金件。图1所示的车门内板可以用于四门轿车的左后车门。

36.实施方式二

37.基于实施方式一,本实施方式改进了主杆连接部的结构。如图3所示,本实施方式中,主杆连接部300具有至少一个平板形的第一连接部310和一个凹陷部320;凹陷部320基于第一连接部310,朝向车门的内部(垂直于纸面向里)凹陷。

38.在考虑如何实现连杆与车门内板连接的问题时,除了需要关注连杆和车门内板的连接位置,还要确保连杆与车门内板的连接结构既不能过于暴露在车辆内部,影响车辆内饰的简洁、美观;又不能过于侵入车门内部,影响车门附件工作。

39.本实施方式中,主杆连接部300具有至少一个第一连接部310和一个凹陷部320;第一连接部310能够连接主连杆的端部。同时,凹陷部320能够容纳一部分连接结构,使连接结构在一定程度上侵入车门内部,从而不会过于暴露在车辆内部,影响车辆内饰。如图4所示,主连杆600通过支架700连接车门内板的主杆连接部。支架700具有一个转动连接部710,转动连接部710的大部分位于凹陷部中,并由此能够在一定程度上侵入车门内部。

40.虽然转动连接部710侵入车门内部,但不会影响车门附件的工作。并且,第一连接部310没有向车门内部侵入,最大程度的为车门附件预留了安装和工作空间。实际上,第一连接部310所在平面基本上就是车门内板最靠近车辆内部的平面。

41.实施方式三

42.基于实施方式二,本实施方式进一步改进了主杆连接部。如图3所示,本实施方式中,第一连接部310的数量为两个;两个第一连接部310重合或平行,凹陷部320位于两个第一连接部310之间。

43.实施方式二没有限定第一连接部310的数量,其可以是一个。本实施方式中,第一连接部310的数量是两个,能够提供更大的连接力。本领域技术人员可以根据实际情况选择第一连接部310的数量。两个第一连接部310重合和平行,且凹陷部320位于两个第一连接部310之间,这有利于简化支架700的结构。

44.如图7所示,支架700包括一个转动连接部710和两个固定连接部720;它们构成一个钝角结构,或者说反扣结构。这样,两个固定连接部720分别连接两个第一连接部310;位于两个固定连接部720之间的转动连接部710能够陷入位于两个第一连接部310之间的凹陷部320;从而,支架700既能够稳定连接车门内板,又能够在一定程度上侵入车门内部。

45.实施方式四

46.基于实施方式三,本实施方式进一步改进了主杆连接部。如图3所示,主杆连接部300还具有两个沉台部330,两个沉台部330和两个第一连接部310构成一个围绕凹陷部320的矩形结构。

47.本实施方式提供的主杆连接部结构紧凑,将其应用于现有的车门内板,能够以最小的结构改动,使现有的车门内板具备连接主连杆的功能。图3中,两个沉台部330相对设置,两个第一连接部310相对设置;两个沉台部330和两个第一连接部310构成所述矩形结构的“四边”。

48.实施方式五

49.基于实施方式四,本实施方式进一步改进了主杆连接部。如图3、图5和图6所示,每个第一连接部310和每个沉台部330均具有一个加强组件,加强组件包括至少一个加强筋340和至少一条加强肋350。图3是主杆连接部300处的正视图,图中显示的是主杆连接部300的正面,即主杆连接部朝向车辆内部的一面。图5和图6是主杆连接部300处的立体图;

50.图5显示的是主杆连接部300的正面,图6显示的是主杆连接部300的背面,即主杆连接部300朝向车辆外部的一面(也是朝向车门内部的一面)。

51.本实施方式提供的加强组件能够确保主杆连接部300具有足够的强度和刚度,以保证主连杆和车门之间具有足够的连接力,车门能够稳定的连接于车身。

52.加强筋和加强肋和钣金件中常用的用于提高强度的结构。作为本实施方式的一个实施例,加强筋340的截面可以是半圆形或梯形。作为本实施方式的另一实施例,如图6所示,加强肋350设置在主杆连接部300的背面,且包括外圈加强肋351和内圈加强肋352。外圈加强肋351沿主杆连接部300的边缘设置。内圈加强肋352沿凹陷部320的底面边缘设置。

53.实施方式六

54.基于实施方式三,本实施方式进一步改进了主杆连接部。如图6所示,每个第一连接部310具有至少一个固定的第一连接螺母360。第一连接螺母360预设固定在第一连接部310的背面。并且,本领域技术人员可以理解,每个第一连接螺母360应具有一个与之适配的通孔370,如图3和图5所示。通孔370贯穿第一连接部310,并且与第一连接螺母360的螺纹孔同轴。

55.通过第一连接螺母360能够快捷方便的实现主连杆与车门的组装。首先,将图4所示的支架700的旋转连接部710与主连杆600连接;然后,将支架700的固定连接部720上的孔与通孔370对齐;最后,将螺栓依次穿过支架700的固定连接部720和车门内板的第一连接部、拧入第一连接螺母360中,即可实现主连杆600与车门的组装。

56.作为本实施方式的一个实施例,如图3和图5所示,每个第一连接部310预先固定有两个第一连接螺母360。两个第一连接部310共有四个第一连接螺母360,它们构成一个矩形的四个顶点。

57.实施方式七

58.基于实施方式二,本实施方式进一步改进了主杆连接部300。如图3、图5和图6所示,凹陷部320的底面开设有一个孔321。孔321为图4所示的支架700进一步侵入车门内部提供了一个板厚的距离。另外,孔321还具有减重的作用,其也可以作为工艺过孔使用。

59.具体的,如图3、图5和图6所示,孔321基本上占据了凹陷部320的整个底面。凹陷部320的底面通过斜坡部322与第一连接部310相接。

60.实施方式八

61.基于实施方式一,本实施方式改进了副杆连接部。本实施方式中,如图7所示,副杆连接部400具有一个平板形的第二连接部410,第二连接部410上具有至少两个固定的第二连接螺母420。图7为副杆连接部400的背面,即副杆连接部400朝向车辆外部的一面(也是朝向车门内部的一面)。与第一连接螺母一样,第二连接螺母420也预先固定在车门内板上,从而方便车门与连杆的组装。图7中,第二连接螺母420的数量是四个;副杆连接部410的边缘设有加强肋。

62.相比主连杆,副连杆主要起辅助作用;其承受的连接力一般小于主连杆;并且其位置一般靠近车舱地板,对车辆内饰的影响比较小;所以,相比主杆连接部,副杆连接部的结构一般比较简单。例如本实施方式中,通过一个板状的第二连接部410即可基本实现副杆连接部400的功能。

63.实施方式九

64.本实施方式提供了一种车门总成,该车门总成具有上述的车门内板;并且当所述车门总成组装于车辆后,所述车门内板的主杆连接部的中心,位于所述车门总成的质心的上方。本实施方式提供的车门总成是一种旋摆式车门,其与车身的连接稳定可靠、开门间隙合理。

65.实施方式十

66.本实施方式提供了一种车辆,该车辆集成了上述的车门总成、具备旋摆式车门。因此即使在狭小的停车空间中,驾乘人员依然能够方便的上下车辆;并且,本实施方式提供的车辆有助于避免“开门杀”事故。

67.可以理解,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本技术创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1