解耦式电动刹车系统的制作方法

本技术涉及电动刹车系统,特别涉及一种解耦式电动刹车系统。

背景技术:

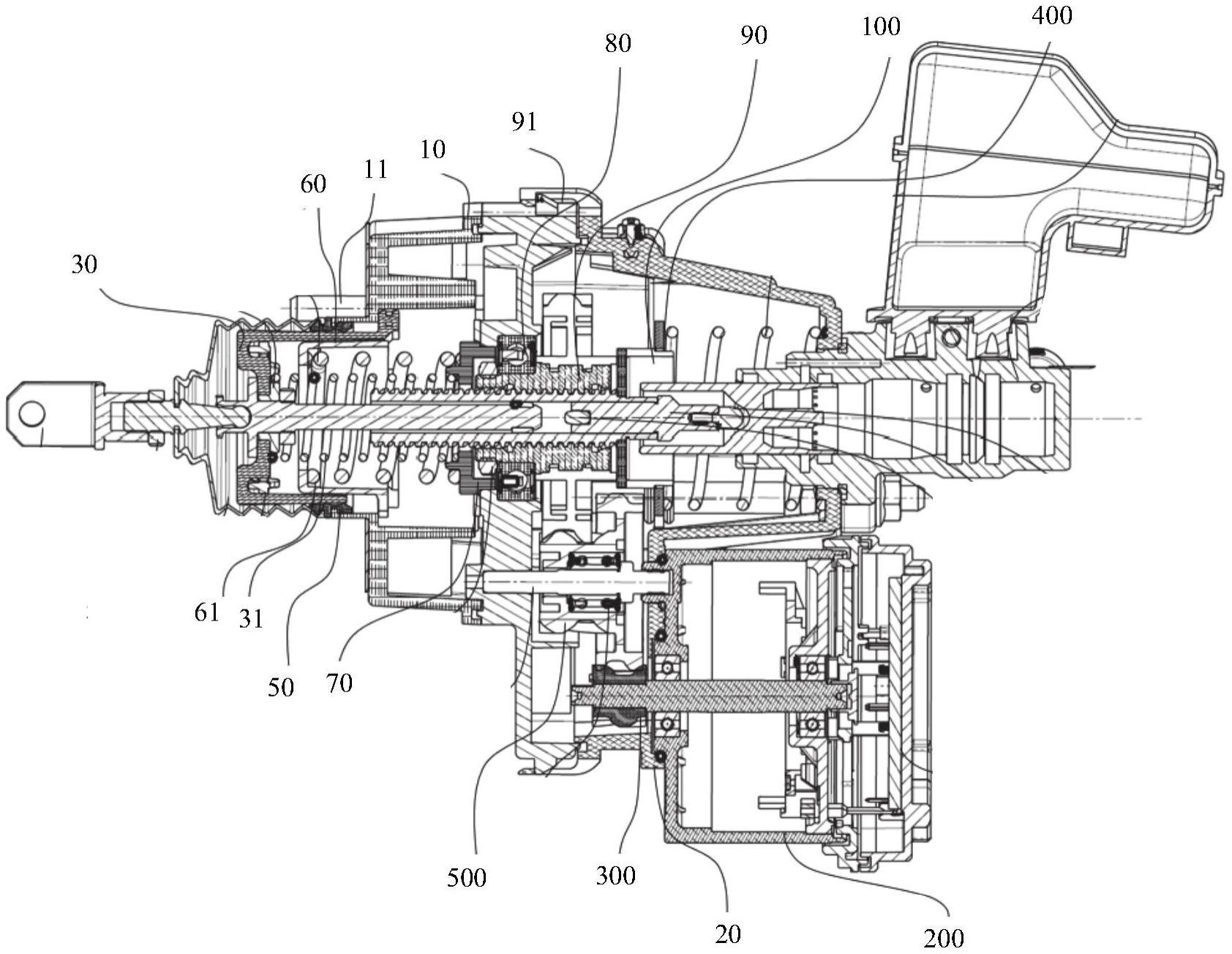

1、目前的电动助力制动系统,采用了包括踏板模拟器装置、助力传动机构、助力回位装置等在内的一种新型的电动助力制动系统。这些装置分别安装在贯穿杆与支撑壳体上,其中踏板模拟器装置中的踏板推杆与助力机构中的推杆连接杆,通过滑动丝杆空心轴串联在一起,实现电动助力时的解耦以及无助力时的耦合。

2、其中,助力传动机构采用二级齿轮减速机构和滑动丝杆(丝杆轴中空)来传递扭矩并提供助力,大齿轮与丝杆螺母注塑成一体,小齿轮连接至电机输出端,电机与电子控制单元连接为一体,共用一块电路板。

3、提供助力的传动机构具体采用二级齿轮减速和滑动丝杆、轴承的机械传动形式。其中,二级齿轮采用电机齿轮、双联齿轮和大齿轮的配合方式,滑动丝杆采用铝黄铜螺母和合金钢丝杆轴的结合方式,通过设置推杆连接杆与主缸顶杆组件的间隙来实现解耦与能量回收等。由于传动机构设计的优劣直接影响系统的助力输出、振动与噪音、与ecu的协调、以及成本等,因此需对传动机构进行持续改进来满足不断更新的需求。

4、如上所述,出于对降低成本这一主要因素的考虑,优化现有电动助力制动系统内部分零件。在保持结构不大变的前提下,以可接受的性能下降换取显著的产品成本降低、设计更紧凑的结构以及对踏板感的优化。

5、现有产品成本高、竞争力不足,本实用新型专利要解决的问题是针对小微车型的产品应用降本与空间尺寸适配,将现有电子制动助力系统中成本高的部分零件替换为更低的成本方案,调整部分总装部件的结构形状从而使轴向尺寸减少,且最终产品性能可接受,并改善模拟器结构优化踏板感,从而进一步扩充产品型谱以及提升产品竞争力。

6、有鉴于此,本申请发明人设计一种解耦式电动刹车系统,对原先的踏板模拟器、传动机构以及壳体等零部件的材料、工艺、选型、结构这四方面进行优化,来适配更合适的车型。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术中产品成本高、竞争力不足,且传动机构无法满足不断更新的需求等缺陷,提供一种解耦式电动刹车系统。

2、本实用新型是通过下述技术方案来解决上述技术问题的:

3、一种解耦式电动刹车系统,其特点在于,所述解耦式电动刹车系统包括前端盖和后端盖,所述前端盖的轴向尺寸缩短9mm至11mm,所述前端盖的轴向尺寸缩短至34.5mm至36.5mm;

4、所述后端盖的轴向尺寸缩短17mm至19mm,所述后端盖的轴向尺寸缩短至82.8mm至84.8mm。

5、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括模拟器外壳,所述模拟器外壳的轴向尺寸缩短1mm至3mm,所述模拟器外壳的轴向尺寸缩短至50.5mm至52.5mm。

6、根据本实用新型的一个实施例,所述模拟器外壳为1.2°至1.8°拔模角的倒拔模。

7、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括导向橡胶圈,所述导向橡胶圈与所述前端盖配合槽尺寸轴向缩短0.1mm至0.3mm,所述导向橡胶圈与所述前端盖配合槽轴向尺寸缩短至13.7mm至13.9mm。

8、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括弹簧外壳,所述弹簧外壳的轴向尺寸缩短至28.4mm至28.6mm。

9、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括模拟器弹簧底座,所述模拟器弹簧底座为塑料件。

10、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括四点接触球轴承,所述四点接触球轴承为深沟球轴承。

11、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括滑动丝杆总成,所述滑动丝杆总成包括滑动丝杆螺母和滑动丝杆轴,所述滑动丝杆螺母采用铝合金制成。

12、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括助力弹簧座,所述助力弹簧座采用金属冲压件,所述金属冲压件呈内凹形。

13、根据本实用新型的一个实施例,所述解耦式电动刹车系统还包括驱动电机,所述驱动电机的轴向尺寸缩短至52mm至54mm。

14、本实用新型的积极进步效果在于:

15、本实用新型解耦式电动刹车系统,适用于a00&a0级车的解耦式电动刹车系统的传动机构,相比改进前具有如下优势:

16、一、采用的基本结构保持不变,产品装配线可以做到完全共线。

17、二、总bom成本下降幅度约8%~15%之间,成本相比原产品设计有明显优势,且性能依然能满足a00&a0级车。

18、三、总成轴向尺寸缩短,对整车边界适配性提高。

19、四、踏板模拟器零部件结构调整,优化踏板感。

技术特征:

1.一种解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统包括前端盖和后端盖,所述前端盖的轴向尺寸缩短9mm至11mm,所述前端盖的轴向尺寸缩短至34.5mm至36.5mm;

2.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括模拟器外壳,所述模拟器外壳的轴向尺寸缩短1mm至3mm,所述模拟器外壳的轴向尺寸缩短至50.5mm至52.5mm。

3.如权利要求2所述的解耦式电动刹车系统,其特征在于,所述模拟器外壳为1.2°至1.8°拔模角的倒拔模。

4.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括导向橡胶圈,所述导向橡胶圈与所述前端盖配合槽尺寸轴向缩短0.1mm至0.3mm,所述导向橡胶圈与所述前端盖配合槽轴向尺寸缩短至13.7mm至13.9mm。

5.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括弹簧外壳,所述弹簧外壳的轴向尺寸缩短至28.4mm至28.6mm。

6.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括模拟器弹簧底座,所述模拟器弹簧底座为塑料件。

7.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括四点接触球轴承,所述四点接触球轴承为深沟球轴承。

8.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括滑动丝杆总成,所述滑动丝杆总成包括滑动丝杆螺母和滑动丝杆轴,所述滑动丝杆螺母采用铝合金制成。

9.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括助力弹簧座,所述助力弹簧座采用金属冲压件,所述金属冲压件呈内凹形。

10.如权利要求1所述的解耦式电动刹车系统,其特征在于,所述解耦式电动刹车系统还包括驱动电机,所述驱动电机的轴向尺寸缩短至52mm至54mm。

技术总结

本技术提供了一种解耦式电动刹车系统,其包括前端盖和后端盖,所述前端盖的轴向尺寸缩短9mm至11mm,所述前端盖的轴向尺寸缩短至34.5mm至36.5mm;所述后端盖的轴向尺寸缩短17mm至19mm,所述后端盖的轴向尺寸缩短至82.8mm至84.8mm。本技术适用于A00&A0级车的解耦式电动刹车系统的传动机构,采用的基本结构保持不变,产品装配线可以做到完全共线。总BOM成本下降幅度约8%~15%之间,成本相比原产品设计有明显优势,且性能依然能满足A00&A0级车。总成轴向尺寸缩短,对整车边界适配性提高。踏板模拟器零部件结构调整,优化踏板感。

技术研发人员:黄新,沈鑫,万彬,李阳,刘铁民

受保护的技术使用者:上海汇众汽车制造有限公司

技术研发日:20221228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!