线缆胎圈、使用线缆胎圈的轮胎、线缆胎圈制造方法及线缆胎圈制造装置与流程

本发明涉及线缆胎圈、使用线缆胎圈的轮胎、线缆胎圈制造方法及线缆胎圈制造装置。

背景技术:

1、汽车用的充气轮胎通过设置于车轮的外侧的胎圈钢丝(bead wire)来承受由压力、离心力所引起的胎体帘线的拉伸,并固定于轮辋。作为胎圈的种类,可列举股线胎圈(strand bead)和线缆胎圈(cable bead)。但是,近年来,在充气轮胎中,以提高操纵稳定性为目的,通常会提高轮胎胎圈部的刚性,并为了使胎圈部针对扭转发挥高刚性,而采用配设线缆胎圈的结构,该线缆胎圈是配置多层在由软钢构成的粗径的成为中心结构的芯的周围缠绕多根细径的钢细丝而成的护套层而成的。但是,在该以往结构中,存在首先成形为软钢的环状并将两端焊接而制造芯的工序、进而在该环状芯卷绕细径细丝作为侧线的工序,制造花费时间,与股线胎圈相比,制造成本方面等处于劣势。

2、作为解决这些问题的手段,日本特开平9-273088号提出了如下方法:通过使用1根钢细丝形成环状,并一边使该钢细丝环绕多次一边进行捻合,从而制作线缆胎圈。在该方法中,能够利用所谓的1×n的单捻结构使所使用的1根细丝直径变粗,并相应地使圈数减少,因此能够廉价地制造线缆胎圈。

3、在日本特开2016-14207号中,作为制造时间短且不易产生捻合不匀的线缆胎圈及其制造方法,公开了一种无芯的环状的线缆胎圈,其在应容纳构成1圈的环的(m1-1)或者(m2-1)根打卷股线材料的螺旋状的空隙部,卷入以构成1×m1×d1的单捻或者m2×n×d2的多捻结构的方式打卷的1根打卷股线材料,并缠绕m1或者m2圈。

4、另外,近年来,电动汽车、高性能乘用车用的轮胎以及卡车、公共汽车等大型车辆用的轮胎在行驶时作用有大的载荷。因此,在这些轮胎,谋求能够可靠地将轮胎主体按压于车轮的性能,以使得即使作用有大的载荷,轮胎主体也不会从车轮脱离,并且能够确保行驶时的操纵稳定性。

5、特别地,对于预想今后会迅速普及的电动汽车而言,由于装载有重的电池,因此与同等程度大小的汽油发动机车相比,车整体的重量增加10~20%。而且,与汽油发动机车相比马达的输出大,因此在电动汽车的轮胎施加大的负荷。因此,对用于防止轮胎因以电动汽车才有的强力的扭矩发挥的加速所引起的急起步和急加速而从轮辋脱离的线缆胎圈的需求高。

6、另外,自行车也存在附加马达辅助功能的倾向,进一步地,由于在前后搭载儿童、货物等,因此即使是自行车用轮胎,对提高耐载荷性的需求也高。

7、在日本特开2007-297765号中公开了如下内容:在具备环状芯、以及呈螺旋状卷绕在环状芯的周围的股线的线缆胎圈中,环状芯由将多根芯线捻合而成的捻线形成。通过将捻合多根芯线而成的捻线设为环状而形成环状芯,从而与单线结构的环状芯相比易于伸长。此时,通过改变各芯线的捻距,从而能够适当地调整环状芯的伸长。因此,在外部负荷施加于线缆胎圈时,环状芯的伸长变得接近股线的伸长,所以环状芯与股线的一体感增加,作为线缆胎圈整体的伸长特性变好。根据该以往技术,能够谋求相对于外部负荷的环状芯和股线的伸长的均等化。由此,由于易于谋求线缆胎圈自身向径向外侧的扩张,因此在车辆用轮胎的成型后,能够容易地进行线缆胎圈向轮辋的外周部的组装。另外,由于防止环状芯提前断裂等,因此能够谋求延长环状芯的寿命。

8、在日本特开2015-71352号中,公开了一种轮胎用线缆胎圈,其作为能够使强附着力作用的廉价的轮胎用线缆胎圈,具有在横截面中至少两个以上的彼此平行地排列的中心胎圈元件、以及以加捻的状态设置于多个中心胎圈元件的外周侧的、在横截面中为多根环状的股帘线。如此构成的线缆胎圈由于并列地排列有至少两根中心胎圈元件,因此能够使轮胎主体的胎圈部以大面积与车轮的轮辋接触。因此,不需要将芯加工成特别的形状,就能够由从截面圆形的金属线以所期望的粗细实施了拉伸加工而得的金属线得到,因此能够廉价地提供线缆胎圈。另外,由于股帘线以跨越多个中心胎圈元件的方式加捻,因此线缆胎圈与轮辋的形状相匹配地进行弹性变形,能够进一步增大胎圈部与轮辋的接触面积。进一步地,由于股帘线被加捻,所以针对线缆胎圈的扭转和/或变形的恢复力变大,能够遍及线缆胎圈的周向以均匀的力将胎圈部按压于轮辋。即,具有轮胎的均匀性提高等效果。

9、进一步地,为了降低线缆胎圈的制造成本,其制造装置也承担大的作用。在日本专利第3657599号、日本专利第5700344号以及日本专利4057703号中,公开了卷绕动作快而且卷绕性良好,且侧线的排列状态不乱的成形性良好的线缆胎圈制造方法。这些以往技术基本上是反复进行一边使环状的芯沿周向旋转,一边使卷有侧线的卷盘从环状的芯的环的外侧通过环的内部而返回到原来的位置的缠绕移动。由此,将从卷盘引出的侧线在环状芯的周围呈螺旋状卷绕重叠而形成一层或多层捻线层。此时,相对于环状芯面,卷盘反复进行依次平行移动、垂直移动、平行移动、垂直移动的循环。

10、在日本专利第3657599号中公开了如下内容:在夹送辊的上部具备夹持单元,该夹持单元由对环状芯宽松地进行引导且配置为u字形的两个辊构成。由此,防止环状芯的横向上的振动,维持稳定的周向旋转,除此以外,通过进行侧线的卷绕终点的定位,从而能够得到高的卷绕性。

11、但是,在日本专利第3657599号所记载的方法中,线缆胎圈的侧线卷绕于环状芯的外周,因此,在使环状芯旋转时,有时夹送辊按压侧线,导致侧线从所期望的位置偏离。因此,侧线无法卷绕成所期望的螺旋形状,侧线向环状芯的卷绕精度有可能降低。

12、因此,在日本专利第5700344号所记载的方法中,通过使设置于环状芯旋转机构的从动辊的与环状芯和侧线的接触面比驱动辊的与环状芯和侧线的接触面软,从而能够一边维持环状芯与驱动辊不滑动的状态,一边使驱动辊的接触面难以变形且所期望的按压力作用于环状芯和侧线。由此,能够精度良好地控制环状芯的旋转速度,因此能够制造形状品质更高的线缆胎圈。

13、在日本专利4057703号所记载的方法中,卷盘相对于环状芯面的面内移动为钟摆运动,侧线在引出侧线时的、将线材从卷盘卷绕表面离开的点和卷绕点连结的直线与通过侧线的卷绕点的环状芯的圆的切线所成的角度在与环状芯相反的一侧为15度以内,在环状芯侧为55度以内的范围卷绕于环状芯的卷绕点。而且,通过将环状芯面设为卷盘的钟摆运动的支点位置,从而制造卷绕动作快而且卷绕性良好,且侧线的排列状态不乱的成形性良好的环状同芯捻合线缆胎圈。另外,由u字形的槽形状或圆弧状的槽形状或v字形的槽形状的两个辊构成的夹持单元具有如下功能:防止环状芯的横向上的振动,即使是最终精加工帘线直径也包围环状芯的周围,维持稳定的周向旋转,并且作为侧线的捻口而将卷绕点固定。

技术实现思路

1、技术问题

2、然而,在日本特开平9-273088号的方法中,由于未对1根细丝进行打卷,因此特别是最初形成环状的细丝容易成为芯线而不是侧线,很可能成为有芯的1+(m-1)结构而不是无芯的1×m结构,存在其修复花费时间,制造成本增加这样的问题。

3、另外,由于利用将一根细丝沿相同的方向卷绕多次的方法来制造线缆胎圈,因此在实际轮胎中的多层线缆胎圈加载有拉伸、扭转等应力的情况下,存在细丝落入形成于线缆胎圈的更下方的侧线细丝间的槽的危险,轮胎向车轮的按压力等降低,在最糟的情况下,轮胎有可能从车轮脱落。

4、另外,在日本特开2016-14207号的方法中,以制造解决了日本特开平9-273088号的问题的无芯线缆胎圈为课题,但作为事先的准备,需要通过在将利用管式捻线机将镀黄铜拉丝钢线以预定的打卷率、捻距进行捻合而成的捻线卷绕于线轴后,设置于解捻装置而将捻线解捻来制造经打卷的股线材料。在这样的无芯线缆胎圈制造方法中,与以往的制造有芯的线缆胎圈的工序相比更复杂,未解决制造成本增加这样的问题。另外,捻线的打卷以相同的间距进行,因此,在将该捻线成形为环状的情况下,捻线无法跟随最内径与最外径的曲率的差异,有可能产生线缆胎圈的细丝的捻线不匀。

5、日本特开2007-297765号所公开的是有芯的线缆胎圈,为了提高侧线相对于由将多根芯线捻合而成的捻线构成的环状芯的卷绕性,需要将形成环状芯的各芯线的两端面彼此分别焊接接合,因此,与以往的制造有芯的线缆胎圈的工序相比更复杂,未解决制造成本增加这样的问题。另外,考虑到焊接性,芯线的钢种的碳浓度c被规定为0.08质量%<c<0.57质量%,因此,在环的特性,特别是高强度化方面存在限制,在谋求高性能化、轻量化方面成为大的束缚。

6、另外,在日本特开2015-71352号中,以提供能够使强附着力作用的廉价的轮胎用线缆胎圈以及轮胎为目的,公开了至少两根中心胎圈元件并列地排列的结构,但由于以以往的有芯线缆胎圈为基本骨架,因此在制造成本方面,没有解决根本的问题。另外,用途也以应用于卡车、公共汽车等的大型轮胎为目标,使用范围有限,难以应用于小型~中型的电动乘用车用轮胎等。

7、另外,在日本专利第3657599号、日本专利第5700344号以及日本专利4057703号的方法中,将侧线呈螺旋状卷绕于通过其他工序制造出的环状芯来制造线缆胎圈,因此难以制造环状芯与侧线成为一体的线缆胎圈。

8、因此,本发明提供即使对轮胎施加高负荷也能够可靠地将轮胎主体按压于车轮的高强度的线缆胎圈、能够廉价地制造该线缆胎圈的制造方法、能够廉价地制造该线缆胎圈的制造装置、以及具有该线缆胎圈的轮胎。

9、技术方案

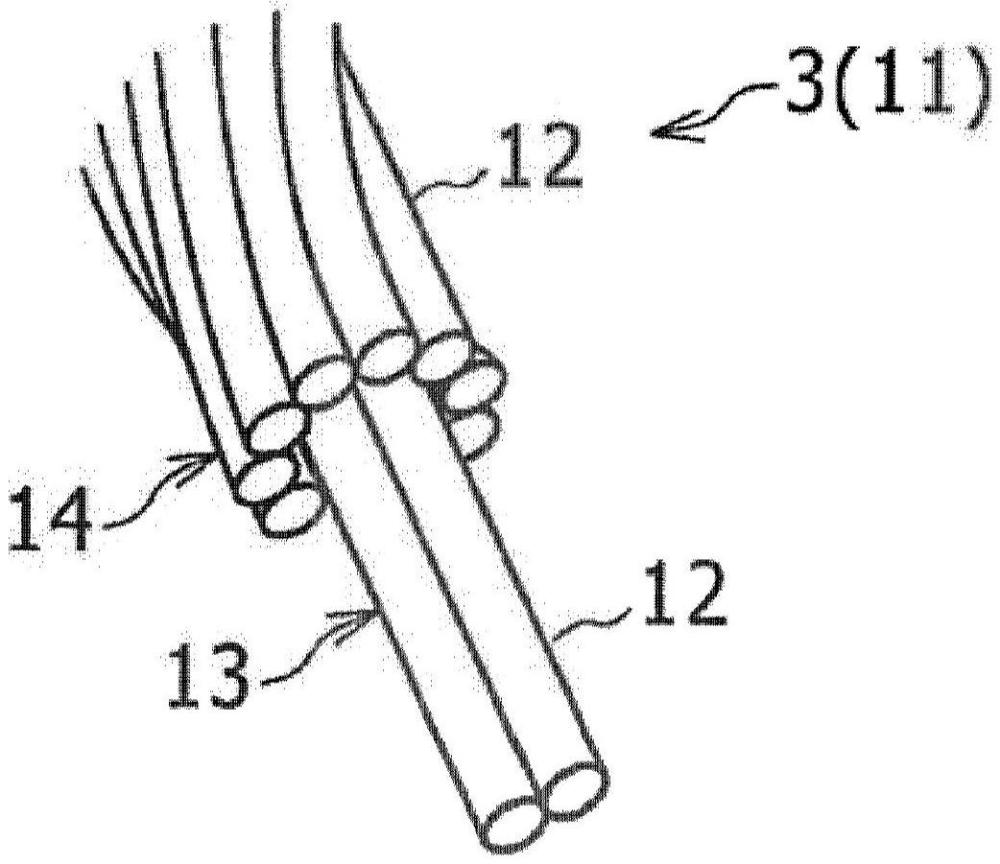

10、本发明的第一方式的线缆胎圈的特征在于,具有环状芯、以及呈螺旋状卷绕在该环状芯的周围的侧线,所述环状芯由环绕1圈或不捻合而并列地环绕2~10圈的圆钢线构成,所述侧线是与所述环状芯连续的圆钢线。

11、本发明的第二方式的线缆胎圈的特征在于,在上述第一方式的线缆胎圈中,所述侧线在所述环状芯的周围被层叠有多层,彼此相邻的层的所述侧线彼此反向地卷绕。

12、本发明的第三方式的线缆胎圈的特征在于,在上述第一方式或者第二方式的线缆胎圈中,轮胎宽度方向内侧的线缆胎圈环的半径di(mm)、轮胎宽度方向外侧的线缆胎圈环的半径do(mm)、线缆胎圈截面的最大宽度wm(mm)满足的关系。

13、本发明的第四方式的线缆胎圈的特征在于,在上述第一方式至第三方式中的任一方式的线缆胎圈中,所述圆钢线含有0.57质量%以上的碳。

14、本发明的第五方式的线缆胎圈的特征在于,在上述第四方式的线缆胎圈中,所述圆钢线被实施了镀黄铜、镀青铜或磷酸锌覆膜处理。

15、本发明的第六方式的线缆胎圈的特征在于,在上述第四方式的线缆胎圈中,所述圆钢线在拉丝后被实施了发蓝处理、镀黄铜处理、镀青铜处理或磷酸锌覆膜处理。

16、本发明的第七方式的线缆胎圈的特征在于,在上述第一方式至第六方式中的任一方式的线缆胎圈中,所述圆钢线的端部被具有能够与轮胎橡胶硫化粘接的表面性状的金属制夹具约束。

17、本发明的第八方式的线缆胎圈的特征在于,在上述第一方式至第六方式中的任一方式的线缆胎圈中,所述圆钢线的端部被粘接剂约束。

18、本发明的第九方式的轮胎的特征在于,具备:轮胎主体,其具备胎圈部;以及车轮,在其外周侧安装有该轮胎主体,所述胎圈部通过权利要求1至8中任一项的线缆胎圈而安装于所述车轮。

19、本发明的第十方式的线缆胎圈制造方法的特征在于,具有:环状芯形成工序,使圆钢线环绕1圈或不捻合而并列地环绕2~10圈从而形成环状芯;以及侧线卷绕工序,使与所述环状芯连续的圆钢线不切断而呈螺旋状卷绕在所述环状芯的周围。

20、本发明的第十一方式的线缆胎圈制造方法的特征在于,在上述第十方式的线缆胎圈制造方法中,所述侧线卷绕工序是在所述环状芯的周围以使彼此相邻的层的圆钢线彼此反向的方式卷绕多层的工序。

21、本发明的第十二方式的线缆胎圈制造方法的特征在于,在上述第十一方式的线缆胎圈制造方法中,所述侧线卷绕工序是在进行了一层的卷绕之后,将该一层的圆钢线的端部或该端部附近约束于所述环状芯侧,并进行下一层的卷绕的工序。

22、本发明的第十三方式的线缆胎圈制造装置的特征在于,具有:环状芯形成机构,其使圆钢线环绕1圈或者不捻合而并列地环绕2~10圈从而形成环状芯;以及侧线卷绕机构,其使与所述环状芯连续的圆钢线不切断而呈螺旋状卷绕在所述环状芯的周围。

23、本发明的第十四方式的线缆胎圈制造装置的特征在于,在上述第十三方式的线缆胎圈制造装置中,所述侧线卷绕机构是在所述环状芯的周围以使彼此相邻的层的圆钢线彼此反向的方式卷绕多层的机构。

24、本发明的第十五方式的线缆胎圈制造装置的特征在于,在上述第十四方式的线缆胎圈制造装置中,所述侧线卷绕机构是在进行了一层的卷绕之后,将该一层的圆钢线的端部或该端部附近约束于所述环状芯侧,并进行下一层的卷绕的机构。

25、本发明的第十六方式的线缆胎圈制造装置的特征在于,在上述第十三方式至第十五方式中的任一方式的线缆胎圈制造装置中,所述环状芯形成机构具有环状芯旋转机构,所述环状芯旋转机构使所述环状芯沿周向旋转,所述侧线卷绕机构是具有:第一盒移动机构,其使容纳有圆钢线的盒沿着所述环状芯的旋转面在所述环状芯的环的外侧和内侧移动;以及第二盒移动机构,其使所述盒在所述环状芯的环的内侧从所述环状芯的旋转轴的一侧向另一侧移动,并使所述盒在所述环状芯的环的外侧从所述环状芯的旋转轴的另一侧向一侧移动,并且使所述盒在沿周向旋转的所述环状芯的环的内侧和外侧移动而将从所述盒引出的圆钢线呈螺旋状卷绕在所述环状芯的机构,所述环状芯旋转机构具有驱动源、夹送辊部以及标记机构,所述夹送辊部具有:驱动辊,其设置于所述环状芯的环的内侧和外侧中的一方并通过来自所述驱动源的驱动力而旋转;从动辊,其以能够旋转的方式设置于所述环状芯的环的内侧和外侧中的另一方;夹送辊,其使所述环状芯正向/反向旋转;以及旋转编码器,其为了测量作为所述环状芯环绕的圆钢线的长度而安装于该夹送辊或从动辊,如果所述长度的测量值成为预定的值,则所述标记机构在圆钢线的成为该值的部位的表面进行标记。

26、本发明的第十七方式的线缆胎圈制造装置的特征在于,在上述第十三方式至第十五方式中的任一方式的线缆胎圈制造装置中,具备:环状芯旋转机构,其使环状芯沿周向旋转;圆钢线供给部,其将卷绕于卷盘的圆钢线供给到所述环状芯的卷绕部;以及滑动单元,其使所述圆钢线供给部的所述卷盘进行如下移动:与所述环状芯的旋转面平行地从所述环状芯的外侧朝向内侧移动,通过所述环状芯的环的内部从所述环状芯的一侧垂直地移动到另一侧,与所述环状芯的旋转面平行地从所述环状芯的内侧向外侧移动,从所述环状芯的所述另一侧垂直地移动并返回到所述一侧的起点位置,所述环状芯旋转机构具备:夹送辊,其设置于所述环状芯的最顶部附近,使所述环状芯正向/反向旋转;松脱辊,其设置于所述环状芯的最底部附近,对所述环状芯进行引导;旋转编码器,其为了测量作为所述环状芯环绕的圆钢线的长度而安装于该夹送辊或从动辊;以及标记机构,如果由所述旋转编码器得到的测量值成为预定的值,则在圆钢线的成为该值的位置的表面进行标记,所述圆钢线供给部具有隔着所述环状芯的旋转面对置的2个卷盘交接机构,所述圆钢线供给部构成为,以能够旋转的方式在直径比所述卷盘的外径稍大且具有与所述卷盘的内部宽度相当的圆筒形的外周壁的盒内容纳所述卷盘,并从设置于该盒的外周壁的引出孔引出圆钢线,所述圆钢线供给部设置于相对于所述环状芯的旋转轴成为对称的两个位置。

27、本发明的第十八方式的线缆胎圈制造装置的特征在于,在上述第十六方式或第十七方式的线缆胎圈制造装置中,所述环状芯形成机构具有:滚筒,其由能够在周向上分割成2~6份且能够扩径和缩径的构成件构成;旋转机构,其使所述滚筒沿周向旋转;以及移动机构,其能够使所述环状芯在向将圆钢线卷绕于所述环状芯的工序交接的位置和不与卷绕圆钢线的工序干涉的位置之间移动。

28、本发明的第十九方式的线缆胎圈制造装置的特征在于,在上述第十六方式或第十七方式的线缆胎圈制造装置中,所述环状芯形成机构具有:滚筒,其由能够在周向上分割成2~6份且能够扩径和缩径的构成件构成;移动机构,其能够使所述环状芯在向将圆钢线卷绕于所述环状芯的工序交接的位置和不与卷绕圆钢线的工序干涉的位置之间移动,在将所述滚筒扩径为能够保持所述环状芯的形状的状态下将圆钢线并列地卷绕于所述滚筒而形成所述环状芯之后,使所述滚筒缩径,并且使所述滚筒沿着所述环状芯的旋转轴向不与卷绕圆钢线的工序干涉的位置移动。

29、技术效果

30、根据上述线缆胎圈,能够提供即使对轮胎施加高负荷也能够可靠地将轮胎主体按压于车轮的高强度的线缆胎圈。

31、根据上述线缆胎圈制造方法以及线缆胎圈制造装置,能够廉价地制造即使对轮胎施加高负荷也能够可靠地将轮胎主体按压于车轮的高强度的线缆胎圈。

32、根据上述轮胎,能够提供轮胎主体通过线缆胎圈而牢固地附着于车轮轮辋的轮胎。

- 还没有人留言评论。精彩留言会获得点赞!