用于低地板客车的倒置门轴的制作方法

本发明涉及一种用于低地板客车的倒置门轴,包括各自具有轴承中心轴线的两个轮毂支架,该等轴承中心轴线定位在共同轴线上,并且其中,两个轮毂支架通过轴桥结构连接,轴桥结构与共同轴线径向间隔开,从而在轴用于低地板客车时产生用于低地板的空间。每个轮毂支架包括电动机和轮毂轴,该轮毂轴包括凸缘以支撑轮胎的轮辋。

背景技术:

1、如us6035956中所描述,用于低地板客车的倒置门轴对于常规柴油动力客车来说是已知的。

2、最近开发了具有低地板的电动客车,并且用于电动低地板客车的倒置门轴的示例在wo2019/218630中有所描述。此公开描述了通过轴壳体连接的两个轮毂支架。轴壳体与两轮毂支架的旋转轴线径向间隔开。结果是低地板客车内有过道空间。每个轮毂支架都安装有双轮胎配置。在双轮胎配置的内轮胎内存在电动机。存在行星齿轮减速器以确保高传动比。制动系统轴向紧邻双轮配置轴向定位,从而在双轮毂支架之间留出足够的空间,从而在客车中形成低地板过道。wo2019/218630中描述的用于低地板客车的倒置门轴的缺点在于需要行星齿轮,这使得结构复杂、增加噪音水平和维护并且降低效率和寿命。

3、us2019/0023118描述了一种车轮,该车轮具有大小适合于两个轮胎的轮辋并且具有轮内电动直接驱动的所谓“外转轮”电机。电动机的内部定子是非旋转轮部件的一部分,并且电动机的外部转子是支撑轮辋的旋转部件的一部分。这种车轮的缺点是可获得的扭矩有限并且可能限制长时间的上坡行驶。另一个缺点是不能使用标准轮辋。

技术实现思路

1、本发明的目的是提供一种用于低地板客车的倒置门轴,该倒置门轴不具有此处描述的现有技术解决方案的问题。

2、此目的通过用于低地板客车的以下倒置门轴来实现,包括具有轴承中心轴线的两个轮毂支架,该等轴承中心轴线定位在共同轴线上,并且其中,两个轮毂支架通过轴桥结构连接,轴桥结构与共同轴线径向间隔开,从而在轴用于低地板客车时产生用于低地板的空间。

3、其中,每个轮毂支架包括直接驱动电动机的定子并且承载旋转组件,旋转组件包括凸缘,用于支撑单轮胎的轮辋。

4、其中,轮毂支架包括第一部件和第二部件,该第一部件在安装时横向定位在轮辋–轮胎组合内,该第二部件在安装时紧邻轮辋–轮胎组合横向定位;

5、其中,一个轮毂支架的第二部件通过轴桥结构连接至另一轮毂支架的第二部件;

6、其中,旋转组件包括轮毂轴和第二部件,该第二部件在安装时紧邻轮辋–轮胎组合横向定位;

7、其中,轮毂支架的第二部件包括电动机的定子,并且旋转组件的第二部件包括电动机的转子。

8、申请人发现,通过将两个轮胎轮辋替换成单轮胎的单个轮辋,可以为横向定位在轮辋–轮胎组合旁边的电动机提供空间,同时为低地板过道保留足够的空间。单轮胎可以取代倒置门轴中的双轮胎组合以用于低地板客车,而不会对客车的行驶性能产生负面影响。可以使用其他标准轮辋。

9、在本发明的此描述中,诸如上、下、之上、之下、后面和前面等术语用于描述倒置门轴在其将在具有行驶方向的客车中使用的方位。后面和前面与行驶方向有关。这些术语的使用并不意味着以任何方式限制本发明。因此,本说明书和权利要求也意味着以不同方位储存或运输的承载轮毂和倒置门轴。

10、此设计中的直接驱动电动机的尺寸、特别是直径并不像现有技术设计中那样受到轮辋尺寸的限制。这使得直接驱动电机的外径可以大于轮辋直径。由于精心设计的扭矩电动机的扭矩与堆叠件长度成正比并且与气隙直径的平方成正比,因此可能需要更少的铜和永磁体材料(诸如钕)来实现如us2019/0023118的设计中的相当的扭矩。此外,扭矩可以高于根据us2019/0023118的设计,并且足以长时间上坡行驶。下一个优点是定子冷却表面可以明显大于us2019/0023118的设计中的冷却表面。这是因为在此设计中冷却表面的直径大于气隙直径,如下所述。这使得定子的冷却更加高效。

11、电动机可以是包括定子和转子的任何电动机。电动机可以是高转子磁极开关磁阻电机,并且其中,转子包括多个转子磁极。us10707798中描述了这样的电动机的示例。电动机还可以是众所周知的直接驱动永磁体扭矩电机。这些不同电机类型的定子可以如下所述。转子的不同之处在于驱动扭矩电动机的转子将包括永磁体。转子还可以是内部永磁体(ipm)转子,或者转子可以是异步感应电机的转子。

12、直接驱动电动机意味着扭矩电动机与轮毂轴之间不存在诸如行星齿轮和正齿轮等齿轮。

13、每个轮毂支架承载轮毂轴,该轮毂轴包括凸缘,用于支撑单轮胎的轮辋。轮毂支架的尺寸适当地不允许支撑例如us2019/0023118中所描述的双轮胎轮辋配置。轮胎尺寸和/或特性适当地使得单轮胎可以取代两个常规轮胎。这种轮胎的示例是所谓的超级单轮胎。超级单轮胎是众所周知的轮胎类型,它可以用于替换两个轮胎,通常替换双卡车或客车轮胎。超级单轮胎可以从诸如米其林等轮胎制造商处获得,诸如米其林x one xdu 455/45r22,5轮胎。超级单轮胎的宽度将小于其要替换的两个轮胎的总宽度。

14、上述超级单轮胎的实际承载宽度约为485mm,而间距为319mm的两个轮胎275/70r22,5的总承载宽度约为620mm。因此,通过使用超级单轮胎可以获得约135mm的空间。因此,本发明特别涉及一种轮毂支架,该轮毂支架允许支撑具有小于500mm的标称宽度的单轮胎的轮辋。更优选地,轮毂支架允许支撑单轮胎的轮辋,其标称宽度介于350mm与500mm之间,并且甚至更优选地介于400mm与500mm之间。

15、当安装在轮辋上时,单轮胎可以包括压力监测。

16、轮毂支架的第二部件包括扭矩电动机的定子,并且旋转组件的第二部件包括扭矩电动机的转子。在使用中,轮毂支架将适当地是连接至车辆(适当地是客车)的后轴的一部分。当电流流过定子绕组时,扭矩被传递至转子和轮毂驱动轴。扭矩将导致轮毂驱动轴相对于轮毂支架旋转,从而使车辆移动。

17、定子作为轮毂支架的第二部件的一部分适当地封装在承载外壳中。此外壳可以是管状的或基本上管状的,具有例如面向道路的扁平下端。定子适当地定位在承载外壳的内侧。定子可以在其被定位在承载外壳的内侧之前或之后被树脂封装。

18、定子将包括层压堆叠件,该层压堆叠件具有如定位在承载外壳的内侧的基本上管状的形状。优选地,层压堆叠件的径向外表面抵靠承载外壳的内表面。这样,层压堆叠件的外表面与轴承中心轴线之间的距离尽可能大。此距离也可以表示为管状层压堆叠件的外径。管状层压堆叠件的外径并不像一些现有技术设计中那样受到轮辋尺寸的限制。这是因为轮毂支架的第二部件紧邻此轮辋所在的区域定位。优选地,定子的管状层压堆叠件的外径因此大于轮辋的最大直径的90%,并且更优选地至少大约等于或大于轮辋的最大直径。定子的管状层压堆叠件的最大外径将由承载外壳的最大允许外径决定。位于承载外壳圆周的最低点处的径向外端以及因此也是轮毂支架的最低点处的径向外端受到距路面的最小允许距离的限制。当定子及其层压堆叠件具有如上所述的直径时,为制动组件提供了内部空间。

19、定子层压堆叠件和绕组头的长度一方面受到轮胎-轮辋组合的限制,由此轮胎由于静态和动态负载而处于最宽尺寸,另一方面受到包围过道的竖直壁的限制,由此需要自由空间来容纳轴相对于车辆结构的移动。

20、冷却通道适当地存在于外壳与定子之间。例如,层压堆叠件可以安装至包括冷却通道的套筒中,或者冷却通道可以设置在承载外壳的内表面上。在使用中,液体冷却介质流过这些冷却通道以冷却定子。所得冷却区域将相对较大并且明显大于例如us2019/0023118的冷却区域。当管状层压堆叠件的最大直径在优选范围内时,尤其如此。由于由此产生的高效冷却和更高的效率,这种更大的冷却面积是有利的。

21、定子和转子可具有本领域技术人员已知的配置。定子可以是集中绕组、分布绕组或发夹绕组。定子将连接至驱动单元,该驱动单元连接至电池或燃料电池或用于通过一根或多根导线发电的其他装置。优选地,电机与驱动单元之间的导线的导线连接以及线圈互连件位于电机圆周的下部180度并且更优选地下部120度中。这样,导线就不会干扰低底板过道的自由空间。

22、旋转组件的第二部件包括电动机的转子。转子与定子对准,使得它们之间存在小的管状气隙。当电动机是永磁体扭矩电机时,转子将包括永磁体。此转子可以是具有用于承载永磁体的空间的钢管,也称为钢转子管。永磁体定位在钢转子管的外表面处,以面向定子。套筒,例如不锈钢或碳纤维套筒,可以存在于磁体周围,以进一步将磁体固定在钢转子管内。转子具有大量磁极,例如大约一百个磁极。

23、电动机有利地适合于再生制动。再生制动回收原本会转化为热量的大部分动能,并且将其转化为电能。在此系统中,电机在加速或巡航期间驱动车轮,而车轮在减速时驱动电机。这种双向能量流使电机可以充当发电机,从而阻止车轮旋转并且产生电能来为车辆电池充电。除了再生制动之外,优选地存在用于紧急制动和/或驻车制动的摩擦制动器。优选地,存在泄放电阻器以在电池充满电的情况下耗散电能。这允许人们在电池充满电时使用电动机减速。这在电池充满电的情况下长时间下坡行驶时尤其重要。在这种情况下,摩擦制动器可能会因过热而无法及时发挥最佳性能。通过能够将电能耗散至泄放电阻器,仍然可以使用电动机进行制动。因此,本发明还涉及一种具有根据本发明的轴的车辆,优选地包括鼓式制动器,并且其中,电动机适于再生制动并且车辆还设有一个或多个泄放电阻器。

24、转子并且尤其是钢转子管具有内径,该内径提供了可以安装连接至旋转组件的制动器的内部空间。制动器优选地是气动制动器。制动器可以包括紧急制动器和停车制动功能。制动器可以是鼓式制动器或盘式制动器。

25、当使用盘式制动器时,优选将制动盘定位在钢转子管的内部空间内。优选地,具有374mm的直径的制动盘应当能够安装在旋转组件上,并且更优选地,具有430mm的直径的制动盘应当能够安装在旋转组件上。

26、制动盘适当地设有制动钳,该制动钳也应安装在转子钢管的内径内。制动钳由制动致动器操作。制动钳适当地安装在轮毂支架的圆周的最低点处或附近。这是有利的,因为制动致动器可以位于低地板客车的过道下方。制动钳将安装至与轮毂支架连接的制动支架上。

27、当制造根据本发明的倒置门轴并且使用盘式制动器时,优选地,制动盘、制动钳和制动支架预组装在临时夹具上,并且在单个操作中安装至旋转组件和轮毂支架第二部件,然后移除安装夹具。

28、优选地,使用鼓式制动器作为再生制动的附加制动器。当使用鼓式制动器时,优选地,鼓式制动器存在于转子的内部空间中。这样的鼓式制动器不需要如上所述的制动钳,因此需要更少的安装空间。已经发现,本发明的设计允许将内鼓直径为420mm的鼓式制动器安装在转子的此内部空间中。鼓式制动器相对于盘式制动器的已知缺点是,由于鼓式制动器的热负载,鼓式制动器在长时间制动期间的性能不如盘式制动器的性能。对于本技术,当大部分制动活动由再生制动系统执行时,这不一定是缺点。鼓式制动器实际上仅仅偶尔用于紧急制动或作为驻车制动器。由于这种较少的使用,热负荷可以忽略不计。这使得人们可以使用机械上更简单的鼓式制动器而不是盘式制动器。与盘式制动器相比,鼓式制动器的典型缺点(诸如易于检查)不适用于此设计。甚至发现在此设计中鼓式制动器比盘式制动器更容易检查。进一步发现,与盘式制动器相比,鼓式制动器更容易安装,因为例如不需要作为安装工具的临时夹具。鼓式制动器的尺寸可以设计成使得足够的空间可以用于内部永磁体转子或异步感应电动机的转子,这两者都具有比具有表面安装磁体的永磁体转子更小的内径。

29、另外,存在密封载体,该密封载体将外部环境与钢转子管在其中旋转的密封空间分离。密封载体可以设有用于轮毂轴的第二部件通过的中心开口。在此开口处可以存在密封件以避免污垢、金属碎片等进入此空间。密封件可以是其间填充有油脂的双重密封件。

30、制动器可以如通常那样安装在外部环境中。作为电动机的一部分的封闭式旋转传感器也可以适当地位于外部环境中。更优选地,旋转传感器安装在制动支架上。此传感器可以是编码器或旋转变压器类型的传感器。

31、轮毂轴可旋转地定位在轮毂支架内,并且在安装时其主要长度适当地横向定位在轮辋–轮胎组合内。适当地,可旋转地定位是借助于两个轴承来实现的。轴承将有其自己的油脂室并且将被密封以避免油脂泄漏并且防止轮辋侧的污垢和灰尘进入。合适的轴承配置示例包括o形配置的角接触球轴承、圆锥滚子轴承、内部预载轴承或定位轴承与浮动轴承的组合。

32、根据本发明的倒置门轴可以作为后车桥安装至使用熟悉的4杆配置的车辆(如客车)底盘结构。替代地,倒置门轴可通过轴前面的中心枢转点和将轴横向定位在轴后部的装置安装至车辆。用于横向定位轴的这样的装置可以是滑动接头、潘哈德杆或瓦特连杆。后轴、前轴和后轴等术语与车辆的行驶方向有关。

33、具体实施方式和附图说明

34、示例

35、在此示例中,比较了可以使用如图2所示的根据本发明设计a的轮毂支架实现的扭矩和根据us2019/0023118的图1的现有技术轮毂支架的扭矩。下表列出了两种设计的尺寸。这两种设计的尺寸非常接近商业轮毂支架在用于低地板客车时的外观。在比较中,气隙面积保持相同,并且因此两种设计的铜和钕的量也大致相同。

36、 设计a 现有技术 气隙直径(mm) 577 432 气隙半径(mm) 288.5 216 堆叠件长度(mm) 266 356 <![cdata[气隙面积(cm<sup>2</sup>)]]> 4829 4829 <![cdata[冷却面积(cm<sup>2</sup>)]]> 5679 3520

37、由于气隙面积相似,两种设计中的切向气隙力将相似。在本发明的设计中,切向力作用在较大的半径处,从而导致扭矩高出288.5/216=1.335倍。此外,设计a的冷却面积增大了5679/3520=1.61倍。扭矩与电流成正比,并且热损耗与电流平方成正比。因此,对于冷却面积大1.61倍的设计,与现有技术设计相比,在相同的工作温度下可以运行sqrt 1.61=1.27倍大的电流。因此,根据本发明的设计a的可能的较大扭矩是通过将几何系数1.335乘以热系数1.27来计算出的,从而得到1.7的总体优势(70%改进)。

38、以上计算表明,根据本发明的具有相同量的铜和钕的直接驱动轮毂能够比现有技术的直接驱动设计提供多70%的连续扭矩,并且可以用作低地板客车的后轴的一部分,从而为低底板过道留有足够的空间。

39、本发明将通过下面的图1至图8来示出。

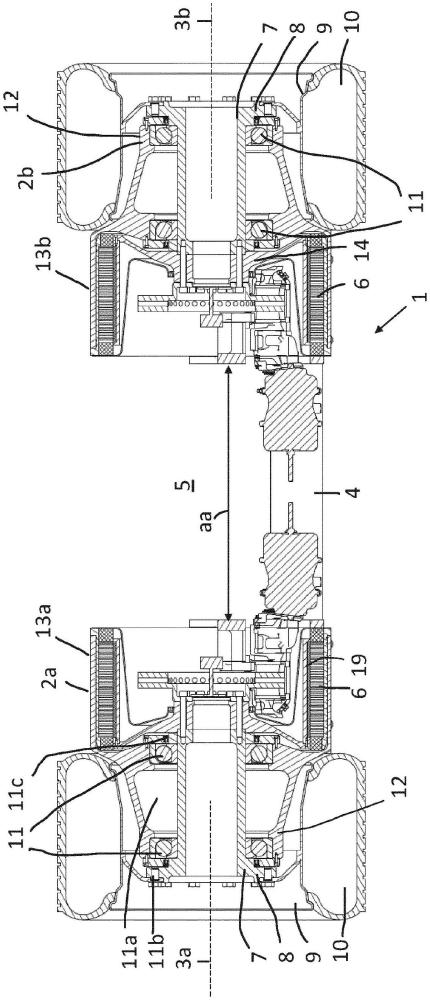

40、图1示出了根据本发明的用于低地板客车的倒置门轴1的截面图。示出了具有轴承中心轴线3a、3b的两个轮毂支架2a、2b。轴承中心轴线3a、3b定位在共同轴线上。两个轮毂支架2a、2b通过轴桥结构4连接,该轴桥结构与共同旋转轴线径向间隔开,如图所示。当轴1用于低地板客车时,这为低地板创造了空间5。此空间5可以由两个轮毂支架2a、2b之间的可以介于700mm与800mm之间的距离a表示。每个轮毂支架2a、2b包括直接驱动扭矩电动机6的定子19并且承载旋转组件7,该旋转组件7包括支撑轮辋9–超级单轮胎10组合的凸缘8。旋转组件7通过o形配置的两个角接触球轴承11可旋转地定位在轮毂支架2a、2b内。在轴承11之间存在油脂室11a,并且两个密封件11b、11c封闭润滑脂的空间。

41、轮毂支架2a、2b包括横向定位在轮辋9–超级单轮胎10组合内的第一部件12以及紧邻轮辋9–超级单轮胎10组合横向定位的第二部件13a、13b。轮毂支架2a的第二部件13a通过轴桥结构4连接至另一个轮毂支架2b的轮毂支架2b的第二部件13b。

42、图2更详细地示出了图1的轮毂支架2a。旋转组件7包括横向定位在轮辋9–轮胎10组合内的轮毂轴15以及紧邻轮辋9–轮胎10组合横向定位的第二部件14。

43、旋转组件7的第二部件14包括螺栓固定至转子凸缘16的钢转子管18。钢转子管18承载扭矩电动机6的永磁体17。转子的永磁体17位于钢转子管18的外侧处。

44、轮毂支架2a的第二部件13a包括扭矩电动机6的定子19。管状定子19具有管状层压堆叠件19a。管状层压堆叠件19a的外径a大于图2中的轮辋9的最大直径b。在管状定子19与钢转子管18之间存在管状气隙20。冷却通道21存在于定子19的外侧与轮毂支架2a的第二部件13a的承载外壳之间。

45、转子凸缘16连接至轮毂轴15,该轮毂轴可以从轮辋–轮胎组合内稍微横向延伸,如图所示。轮毂轴15从其在轮辋9–单轮胎10组合内的主要部分的凸缘8延伸至相对的轴向端24。相对的轴向端24轴向定位在扭矩电动机6内。在此轴向端24处,转子凸缘16和制动盘25螺栓固定在轮毂轴15上。替代地,转子管18和转子凸缘16可以是单个部件。钢转子管18和转子凸缘16在密封空间26内旋转。密封空间26由密封载体27封闭在轮毂支架2a内。此密封载体27将密封空间26与制动盘25所在的外部环境分离。此密封载体27从轮毂支架2a的第二部件13a的轴向内端28延伸至允许转子凸缘16通过的中心开口。在此开口处存在密封件29。

46、制动盘25上设有制动钳30。制动钳30由制动致动器31操作。制动钳30借助于制动支架33安装在轮毂支架13a的第二部件的圆周的最低点处。

47、如图1和图2所示的轮胎10在宽度和直径上都处于最压缩的状态。如图所示的轮毂支架由单个部件制成。显然,它可能是具有两个或更多个部件的螺栓组件。此装载宽度c在图2中示出。标称宽度会更小。如图所示,轮胎侧壁9a与轮毂支架的第二部件13a、13b之间的间隙刚好足以避免在轮胎9的最大压缩的情况下在轮胎侧壁9a与轮毂支架13a之间产生接触。

48、图2a示出了如图2所示的轮毂支架49,不同之处在于图2的制动盘25和制动钳30被替换成鼓式制动器50。此外,转子凸缘16和钢转子管18被组合成单个部件51。鼓式制动器50包括制动鼓52和制动蹄54。旋转组件的第二部件14承载制动鼓52,而制动支架53承载制动蹄54。在图2a中,在轴向端24处,单件转子51和制动鼓52螺栓固定在轮毂轴15上。存在包括制动蹄54的鼓式制动支架53。如图2所示,密封载体27将密封空间26与鼓式制动器50所在的外部环境分离。还示出了由短轴58驱动的旋转位置传感器57,该短轴具有通向制动鼓52的内部的凸缘。示出了用于电机导线与绕组之间的连接的体积67。

49、图2b以从后部观察的等距视图示出了图2a的轮毂支架49。鼓式制动支架53安装在轮毂支架49上。鼓式制动器50的s形凸轮轴59由连接至拉杆62的s形凸轮轴杆60操作。拉杆62连接至偏移曲柄63,该偏移曲柄63可旋转地安装在两个轴承座中。双臂曲柄由作为标准弹簧制动致动器69一部分的推杆和u形夹65驱动。弹簧制动致动器69经由致动器安装支架56安装至轮毂支架49。制动致动器69以及由s形凸轮轴杆60和用于致动s形凸轮轴59的拉杆62组成的所示出的连杆的设计和位置使得可用于过道的空间宽度5在轮轴水平上方最大化。这部分地是通过使s形凸轮轴杆60和拉杆62伸入轴线水平之下进入自由空间来实现的。此外,悬架臂32被示出为连接至轮毂支架49。

50、图3示出了图1的倒置门轴1的三维视图,并且图4示出了图1的倒置门轴1的俯视图。示出轴桥结构4由两个平行梁4a、4b组成,这两个平行梁为制动致动器31留出空间。此外,悬架臂32被示出为连接至轮毂支架2a、2b的第二部件13a、13b的外部。轮毂支架2a、2b的第二部件13a、13b是承载负载的。

51、图3a以俯视等距前视图示出了图3的倒置门轴1以及图2a和图2b的轮毂支架49。轴桥结构70的设计允许使用广泛应用的4杆连杆。示出了两个下v形杆73和两个上杆72。两个制动蹄固定销74从此角度可见。

52、图3b从下方示出了图3a的倒置门轴1。在此图中示出了轴桥结构70如何通过螺栓固定至两个轮毂支架49进行连接。此外可以看出,与现有技术双轮胎配置中的悬架臂相比,悬架臂32可以定位在距离轴中心线(在驱动方向上)更大的距离处,从而为弹簧制动致动器69创造空间以如图所示安装至轮毂支架。以这种方式,弹簧制动致动器69不会突出至空间5中。

53、图4是图3的倒置门轴1的俯视图。

54、图4a是从上方看到的图3a和图3b的倒置门轴1。

55、图5是从后面看到的图1的倒置门轴1。

56、图5a是从后面看到的图3a和图3b的倒置门轴1。

57、图5b是从前面看到的图3a和图3b的倒置门轴1。当将图5的轴与图5a和图5b的轴进行比较时,显而易见的是,具有鼓式制动器的实施例允许更低的客车地板,这是有利的。

58、图6是从侧面看到的图1的倒置门轴1。

59、图7a是配备有结构元件37的图1的门轴,该结构元件取代梁4b并且在向前方向上延伸至中心枢转点38。作为横向定位轴的装置,在轴的后部设有潘哈德杆36。潘哈德杆36经由潘哈德杆轴支架35连接至梁4a。

60、图7b从下方示出了图7a的门轴。这更清楚地示出了结构元件37如何螺栓固定至轮毂支架2a、2b的第二部件13a、13b的承载外壳上。

61、图8示出了具有独立悬架的轮毂支架40。此轮毂支架40不需要如图1至图7所示的轴桥结构4。对于剩余部分,图1至图7的轮毂支架的所有元件可以存在于轮毂支架40中。这种轮毂支架的应用将提供与前述高扭矩与低地板客车或过道相结合相同的优点。图8示出了悬架支撑件32、拖曳臂44、拖曳臂枢轴43和用于安装至车辆底盘的枢轴安装螺栓45。

62、为此,本发明还涉及一种轮毂支架,

63、其中,轮毂支架包括直接驱动电动机的定子并且承载旋转组件,该旋转组件包括凸缘,用于支撑单轮胎的轮辋。

64、其中,轮毂支架包括第一部件和第二部件,该第一部件在安装时横向定位在轮辋–轮胎组合内,该第二部件在安装时紧邻轮辋–轮胎组合横向定位;

65、其中,旋转组件包括轮毂轴和第二部件,该轮毂轴在安装时横向定位在轮辋–轮胎组合内,该第二部件在安装时紧邻轮辋–轮胎组合横向定位;并且

66、其中,轮毂支架的第二部件包括电动机的定子,并且旋转组件的第二部件包括电动机的转子。

67、以上轮毂支架可以以包括拖曳臂的独立悬架配置连接至车辆,尤其是低地板客车。本发明还涉及一种车辆底盘结构,以上轮毂支架连接至该车辆底盘结构,优选地以独立悬架配置连接,甚至更优选地以包括拖曳臂的独立悬架配置连接。

68、用于以上轮毂支架的术语与用于倒置门轴的术语具有相同的含义,并且倒置门轴的优选实施例也适用于此轮毂支架。

- 还没有人留言评论。精彩留言会获得点赞!