一种基于激光雷达式液压互联悬架控制系统

本发明涉及一种基于激光雷达式液压互联悬架控制系统。

背景技术:

1、目前车辆的智能化程度越来越高,为保障无人驾驶汽车的安全性及可靠性,相关功能的开发大多集中于对环境感知、路径规划以及决策控制的研究,却很少考虑到激光雷达式液压互联悬架控制技术,且对于激光雷达式液压互联悬架控制的评价指标相对单一,但对于汽车的平顺性和驾驶员的舒适性而言,激光雷达式液压互联悬架需要考虑数据接收与读取评价因子、运动畸形补偿评价因子、感知数据处理评价因子,因此如何有效保证车辆在行驶时的平顺性以及舒适性成为了申请人亟待解决的技术问题。为改善这些问题,本发明提出了一种基于激光雷达式液压互联悬架控制系统。

技术实现思路

1、本发明的目的在于提供一种基于激光雷达式液压互联悬架控制系统,以解决上述背景技术中所面临的问题。

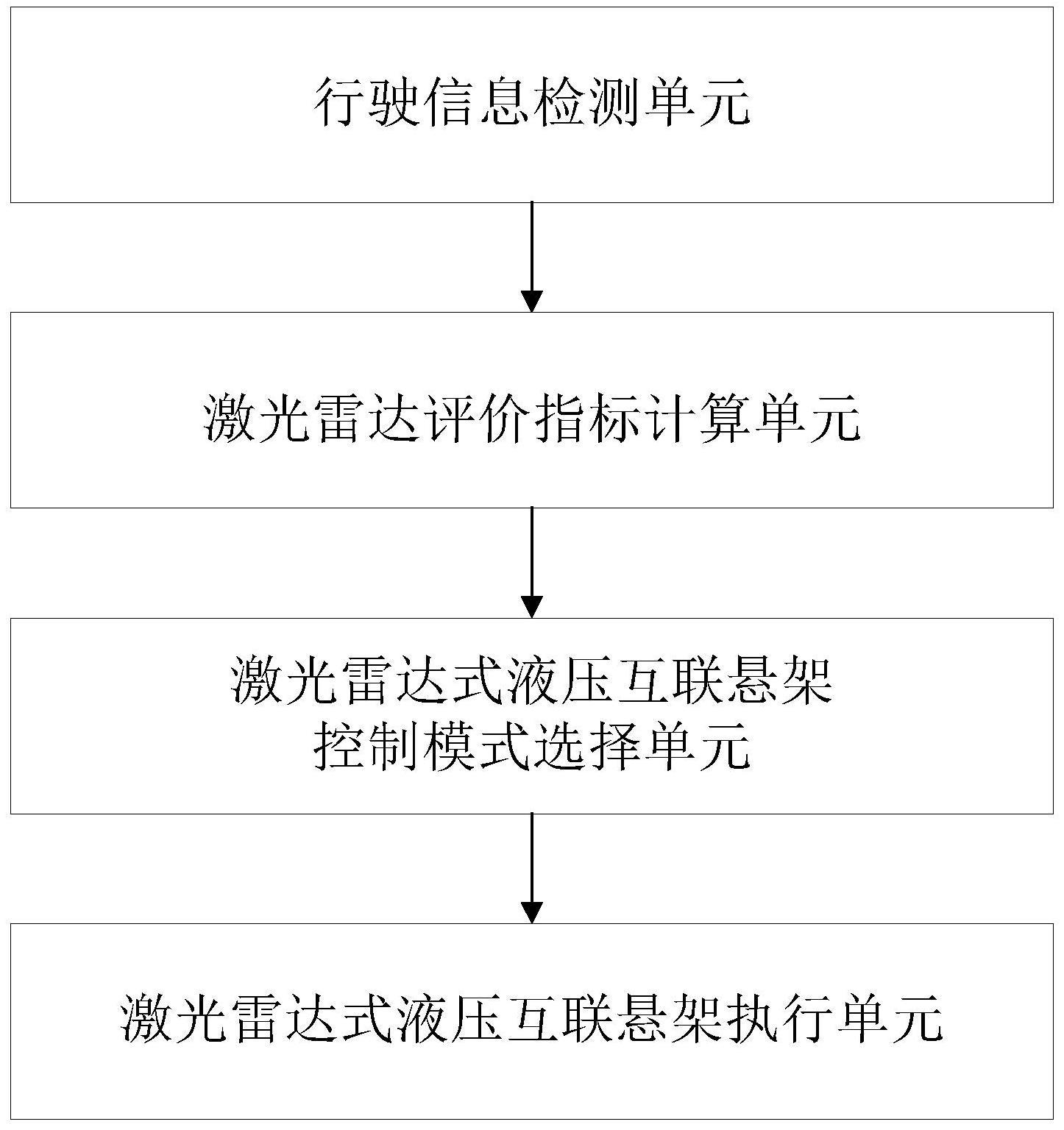

2、为实现上述目的,本发明提供如下技术方案:一种基于激光雷达式液压互联悬架控制系统,包括行驶信息检测单元、激光雷达评价指标计算单元、激光雷达式液压互联悬架控制模式选择单元、激光雷达式液压互联悬架执行单元。

3、所述行驶信息检测单元用于获取运动畸形补偿迭代时间t0、点云数据中噪点个数n1、点云数据中离群点个数n2、横向侧倾控制模式的执行时间ty0、纵向俯仰控制模式的执行时间tx0、横纵综合控制模式的执行时间txy0;

4、所述激光雷达评价指标计算单元用于计算数据接收与读取评价因子j1、运动畸形补偿评价因子j2、感知数据处理评价因子j3,从而得到激光雷达评价指标j;数据接收与读取评价因子j1取决于激光雷达发射垂向激光束线束n1、激光雷达发射水平激光束线束n2、能量反射强度均值激光雷达分辨率m、激光束最大探测距离lmax、激光束实际探测距离lact、激光雷达时间戳均值xoy平面下激光线旋转角度值α、yoz平面下激光线垂直角度值ω;运动畸形补偿评价因子j2取决于不同光束下目标物探测距离偏差δlact、运动畸形补偿迭代时间t0、第i次迭代点云位置l(i)、迭代点云位置均值迭代系数a、迭代截距b;感知数据处理评价因子j3取决于点云数据中噪点个数n1、噪点去除修正系数k1、点云数据中离群点个数n2、离群点去除修正系数k2、车辆坐标系下目标物三维坐标(x0,y0,z0)、激光雷达坐标系下目标物点云三维坐标(x,y,z)、纵向坐标转换系数kx、横向坐标转换系数ky、垂向坐标转换系数kz;

5、所述激光雷达式液压互联悬架控制模式选择单元包括横向侧倾控制模式、纵向俯仰控制模式、横纵综合控制模式,横纵综合控制模式的控制强度高于纵向俯仰控制模式,纵向俯仰控制模式的控制强度高于横向侧倾控制模式,通过设计横向侧倾控制因子阈值γ1、纵向俯仰控制因子阈值γ2、横纵综合控制因子阈值γ3来描述控制模式的控制强度,其中,0<γ3<γ2<γ1<1,当激光雷达评价指标j满足γ1≤j<1时,所述激光雷达式液压互联悬架执行单元执行横向侧倾控制模式,当激光雷达评价指标j满足γ2≤j<γ1时,所述激光雷达式液压互联悬架执行单元执行纵向俯仰控制模式,当激光雷达评价指标j满足γ3≤j<γ2时,所述激光雷达式液压互联悬架执行单元执行横纵综合控制模式,当激光雷达评价指标j满足0≤j<γ3时,所述激光雷达式液压互联悬架执行单元不执行工作;

6、所述激光雷达式液压互联悬架执行单元执行横向侧倾控制模式时,激光雷达式液压互联悬架输出阻尼力f1其值取决于液压缸内径d、活塞杆直径d、横向侧倾控制模式下液压缸活塞运动速度v1、液压缸行程s、横向侧倾控制模式下油液在横向管路内流速vy0、横向管路长度ly0、横向侧倾控制模式下油液在横向管路内沿程损失系数λy0、横向侧倾控制模式下油液在横向管路内流动延迟时间ty0、油液密度ρ、初始油压p0、横向侧倾控制模式下低压腔油压p10、横向侧倾控制模式下高压腔油压p11、横向侧倾控制模式下活塞杆拉压速度比φ1、横向侧倾控制模式下液压力系数β1、横向侧倾控制模式下延迟系数β2;设计横向侧倾控制评价因子η1用于评价横向侧倾控制模式下激光雷达式液压互联悬架控制的程度,其值取决于横向侧倾控制模式的执行时间ty0、横向侧倾控制模式下横向加速度ay1、横向加速度阈值aymax、横向侧倾控制模式下液压油液泄露因子εy0;设计横向侧倾控制判断因子λ1和横向侧倾控制再判断时间t1,且λ1min<λ1<λ1max,其中λ1min为横向侧倾控制判断因子阈值下限,λ1max为横向侧倾控制判断因子阈值上限,根据横向侧倾控制评价因子η1的大小对车辆进行相应的规则调整;

7、所述激光雷达式液压互联悬架执行单元执行纵向俯仰控制模式时,激光雷达式液压互联悬架输出阻尼力f2其值取决于液压缸内径d、活塞杆直径d、纵向俯仰控制模式下液压缸活塞运动速度v2、液压缸行程s、纵向俯仰控制模式下油液在纵向管路内流速vx0、纵向管路长度lx0、纵向俯仰控制模式下油液在纵向管路内沿程损失系数λx0、纵向俯仰控制模式下油液在纵向管路内流动延迟时间tx0、油液密度ρ、初始油压p0、纵向俯仰控制模式下低压腔油压p20、纵向俯仰控制模式下高压腔油压p21、纵向俯仰控制模式下活塞杆拉压速度比φ2、纵向俯仰控制模式下液压力系数β3、纵向俯仰控制模式下延迟系数β4;设计纵向俯仰控制评价因子η2用于评价纵向俯仰控制模式下激光雷达式液压互联悬架控制的程度,其值取决于纵向俯仰控制模式的执行时间tx0、纵向俯仰控制模式下纵向加速度ax1、纵向加速度阈值axmax、纵向俯仰控制模式下液压油液泄露因子εx0;设计纵向俯仰控制判断因子λ2和纵向俯仰控制再判断时间t2,且λ2min<λ2<λ2max,其中λ2min为纵向俯仰控制判断因子阈值下限,λ2max为纵向俯仰控制判断因子阈值上限,根据纵向俯仰控制评价因子η2的大小对车辆进行相应的规则调整;

8、所述激光雷达式液压互联悬架执行单元执行横纵综合控制模式时,激光雷达式液压互联悬架输出阻尼力f3其值取决于液压缸内径d、活塞杆直径d、横纵综合控制模式下液压缸活塞运动速度v3、液压缸行程s、横纵综合控制模式下油液在管路内流速vxy0、管路总长度lxy0、横纵综合控制模式下油液在管路内平均沿程损失系数λxy0、横纵综合控制模式下油液在管路内流动延迟时间txy0、油液密度ρ、初始油压p0、横纵综合控制模式下低压腔油压p30、横纵综合控制模式下高压腔油压p31、横纵综合控制模式下活塞杆拉压速度比φ3、横纵综合控制模式下液压力系数β5、横纵综合控制模式下延迟系数β6;设计横纵综合控制评价因子η3用于评价横纵综合控制模式下激光雷达式液压互联悬架控制的程度,其值取决于横纵综合控制模式的执行时间txy0、横纵综合控制模式下纵向加速度axy1、横纵综合控制模式下横向加速度ayx1、纵向加速度阈值axmax、横向加速度阈值aymax、横纵综合控制模式下液压油液泄露因子εxy0;设计横纵综合控制判断因子λ3和横纵综合控制再判断时间t3,且λ3min<λ3<λ3max,其中λ3min为横纵综合控制判断因子阈值下限,λ3max为横纵综合控制判断因子阈值上限,根据横纵综合控制评价因子η3的大小对车辆进行相应的规则调整。

9、具体包括以下内容:

10、s1、所述激光雷达评价指标计算单元,根据以下公式可计算数据接收与读取评价因子:

11、

12、其中,w1、w2为加权系数,n1为激光雷达发射垂向激光束线束,n2为激光雷达发射水平激光束线束,为能量反射强度均值,m为激光雷达分辨率,lmax为激光束最大探测距离,lact为激光束实际探测距离,为激光雷达时间戳均值,根据激光束探测实际距离lact可计算出激光雷达坐标系下目标物点云三维坐标(x,y,z),根据以下公式可计算纵向坐标值x、横向坐标值y、垂向坐标值z:

13、

14、其中,α为xoy平面下激光线旋转角度值,ω为yoz平面下激光线垂直角度值;

15、s2、所述激光雷达评价指标计算单元,根据以下公式可计算运动畸形补偿评价因子:

16、

17、其中,w3、w4为加权系数,δlact为不同光束下目标物探测距离偏差,t0为运动畸形补偿迭代时间,l(i)为第i次迭代点云位置,为迭代点云位置均值,其中点云迭代格式如下:

18、l(k)=a*l(k-1)+b,

19、其中,l(k-1)为第k-1次迭代点云位置,l(k)为第k次迭代点云位置,a为迭代系数,b为迭代截距;

20、当点云迭代到第n次时,迭代格式如下:

21、l(n)=a*l(n-1)+b,

22、其中,l(n-1)为第n-1次迭代点云位置,l(n)为第n次迭代点云位置;

23、s3、所述激光雷达评价指标计算单元,根据以下公式可计算感知数据处理评价因子:

24、

25、其中,w5、w6、w7为加权系数,n1为点云数据中噪点个数,k1为噪点去除修正系数,n2为点云数据中离群点个数,k2为离群点去除修正系数,(x0,y0,z0)为车辆坐标系下目标物三维坐标,可将激光雷达坐标系下目标物点云三维坐标(x,y,z)转换为车辆坐标系下目标物三维坐标(x0,y0,z0),转换表达式如下:

26、

27、其中,kx为纵向坐标转换系数,ky为横向坐标转换系数,kz为垂向坐标转换系数。

28、所述激光雷达评价指标计算单元,根据以下公式可计算激光雷达评价指标:

29、

30、其中,q1、q2、q3为单项指标计算加权值。

31、所述激光雷达式液压互联悬架控制模式选择单元包括横向侧倾控制模式、纵向俯仰控制模式、横纵综合控制模式,横纵综合控制模式的控制强度高于纵向俯仰控制模式,纵向俯仰控制模式的控制强度高于横向侧倾控制模式,通过设计横向侧倾控制因子阈值γ1、纵向俯仰控制因子阈值γ2、横纵综合控制因子阈值γ3来描述控制模式的控制强度,其中,0<γ3<γ2<γ1<1。

32、当激光雷达评价指标j满足γ1≤j<1时,所述激光雷达式液压互联悬架执行单元执行横向侧倾控制模式,所述激光雷达式液压互联悬架输出阻尼力表达式如下:

33、

34、其中,d为液压缸内径,d为活塞杆直径,v1为横向侧倾控制模式下液压缸活塞运动速度,s为液压缸行程,取s=80mm,vy0为横向侧倾控制模式下油液在横向管路内流速,ly0为横向管路长度,λy0为横向侧倾控制模式下油液在横向管路内沿程损失系数,ty0为横向侧倾控制模式下油液在横向管路内流动延迟时间,ρ为油液密度,p0为初始油压,p10为横向侧倾控制模式下低压腔油压,p11为横向侧倾控制模式下高压腔油压,φ1为横向侧倾控制模式下活塞杆拉压速度比,若横向侧倾控制模式下低压腔油压p10满足p10≤10mpa时,则取横向侧倾控制模式下活塞杆拉压速度比φ1为1.5,若横向侧倾控制模式下低压腔油压p10满足10<p10≤20mpa时,则取横向侧倾控制模式下活塞杆拉压速度比φ1为1.7,若横向侧倾控制模式下低压腔油压p10满足p10>20mpa时,则取横向侧倾控制模式下活塞杆拉压速度比φ1为2.0,β1为横向侧倾控制模式下液压力系数,β2为横向侧倾控制模式下延迟系数;

35、设计横向侧倾控制评价因子η1用于评价横向侧倾控制模式下激光雷达式液压互联悬架控制的程度,其表达式如下:

36、

37、其中,ty0为横向侧倾控制模式的执行时间,ay1为横向侧倾控制模式下横向加速度,aymax为横向加速度阈值,εy0为横向侧倾控制模式下液压油液泄露因子,其值取决于车辆驾驶年限nt、车辆驾驶总里程数xt、车辆总维修次数mt、横向侧倾控制模式下液压油液泄露放大系数kεy,其表达式为:

38、

39、设计横向侧倾控制判断因子λ1和横向侧倾控制再判断时间t1,且λ1min<λ1<λ1max,其中λ1min为横向侧倾控制判断因子阈值下限,λ1max为横向侧倾控制判断因子阈值上限,根据横向侧倾控制评价因子η1的大小对车辆进行相应的调整,调整规则如下:

40、当横向侧倾控制评价因子满足λ1≤η1≤λ1max时,判断激光雷达式液压互联悬架执行单元执行横向侧倾控制模式的效果良好,激光雷达式液压互联悬架控制仍正常执行,阻尼力仍正常输出;当横向侧倾控制评价因子满足η1>λ1max或λ1min≤η1<λ1时,判断激光雷达式液压互联悬架执行单元执行横向侧倾控制模式的效果较差,激光雷达式液压互联悬架控制暂时正常执行,控制系统持续t1s后再次判断η1是否满足λ1≤η1≤λ1max,若再次判断λ1≤η1≤λ1max,则激光雷达式液压互联悬架控制仍正常执行,阻尼力仍正常输出,若再次判断η1>λ1max或λ1min≤η1<λ1,则需要重新计算,进而调整激光雷达式液压互联悬架的控制和阻尼力的输出。

41、当激光雷达评价指标j满足γ2≤j<γ1时,所述激光雷达式液压互联悬架执行单元执行纵向俯仰控制模式,所述激光雷达式液压互联悬架输出阻尼力表达式如下:

42、

43、其中,d为液压缸内径,d为活塞杆直径,v2为纵向俯仰控制模式下液压缸活塞运动速度,s为液压缸行程,取s=80mm,vx0为纵向俯仰控制模式下油液在纵向管路内流速,lx0为纵向管路长度,λx0为纵向俯仰控制模式下油液在纵向管路内沿程损失系数,tx0为纵向俯仰控制模式下油液在纵向管路内流动延迟时间,ρ为油液密度,p0为初始油压,p20为纵向俯仰控制模式下低压腔油压,p21为纵向俯仰控制模式下高压腔油压,φ2为纵向俯仰控制模式下活塞杆拉压速度比,若纵向俯仰控制模式下高压腔油压p21满足p21≤15mmpa时,则取纵向俯仰控制模式下活塞杆拉压速度比φ2为1.6,若纵向俯仰控制模式下高压腔油压p21满足15<p21≤22mpa时,则取纵向俯仰控制模式下活塞杆拉压速度比φ2为1.8,若纵向俯仰控制模式下高压腔油压p21满足p21>22mpa时,则取纵向俯仰控制模式下活塞杆拉压速度比φ2为2.0,β3为纵向俯仰控制模式下液压力系数,β4为纵向俯仰控制模式下延迟系数;

44、设计纵向俯仰控制评价因子η2用于评价纵向俯仰控制模式下激光雷达式液压互联悬架控制的程度,其表达式如下:

45、

46、其中,tx0为纵向俯仰控制模式的执行时间,ax1为纵向俯仰控制模式下纵向加速度,axmax为纵向加速度阈值,εx0为纵向俯仰控制模式下液压油液泄露因子,其值取决于车辆驾驶年限nt、车辆驾驶总里程数xt、车辆总维修次数mt、纵向俯仰控制模式下液压油液泄露放大系数kεx,其表达式为:

47、

48、设计纵向俯仰控制判断因子λ2和纵向俯仰控制再判断时间t2,且λ2min<λ2<λ2max,其中λ2min为纵向俯仰控制判断因子阈值下限,λ2max为纵向俯仰控制判断因子阈值上限,根据纵向俯仰控制评价因子η2的大小对车辆进行相应的调整,调整规则如下:

49、当纵向俯仰控制评价因子满足λ2≤η2≤λ2max时,判断激光雷达式液压互联悬架执行单元执行纵向俯仰控制模式的效果良好,激光雷达式液压互联悬架控制仍正常执行,阻尼力仍正常输出;当纵向俯仰控制评价因子满足η2>λ2max或λ2min≤η2<λ2时,判断激光雷达式液压互联悬架执行单元执行纵向俯仰控制模式的效果较差,激光雷达式液压互联悬架控制暂时正常执行,控制系统持续t2 s后再次判断η2是否满足λ2≤η2≤λ2max,若再次判断λ2≤η2≤λ2max,则激光雷达式液压互联悬架控制仍正常执行,阻尼力仍正常输出,若再次判断η2>λ2max或λ2min≤η2<λ2,则需要重新计算,进而调整激光雷达式液压互联悬架的控制和阻尼力的输出。

50、当激光雷达评价指标j满足γ3≤j<γ2时,所述激光雷达式液压互联悬架执行单元执行横纵综合控制模式,所述激光雷达式液压互联悬架输出阻尼力表达式如下:

51、

52、其中,d为液压缸内径,d为活塞杆直径,v3为横纵综合控制模式下液压缸活塞运动速度,s为液压缸行程,取s=80mm,vxy0为横纵综合控制模式下油液在管路内流速,lxy0为管路总长度,λxy0为横纵综合控制模式下油液在管路内平均沿程损失系数,txy0为横纵综合控制模式下油液在管路内流动延迟时间,ρ为油液密度,p0为初始油压,p30为横纵综合控制模式下低压腔油压,p31为横纵综合控制模式下高压腔油压,φ3为横纵综合控制模式下活塞杆拉压速度比,若横纵综合控制模式下高压腔和低压腔油压均值满足时,则取横纵综合控制模式下活塞杆拉压速度比φ3为1.7,若横纵综合控制模式下高压腔和低压腔油压均值满足时,则取横纵综合控制模式下活塞杆拉压速度比φ3为1.85,若横纵综合控制模式下高压腔和低压腔油压均值满足时,则取横纵综合控制模式下活塞杆拉压速度比φ3为2.0,β5为横纵综合控制模式下液压力系数,β6为横纵综合控制模式下延迟系数;

53、设计横纵综合控制评价因子η3用于评价横纵综合控制模式下激光雷达式液压互联悬架控制的程度,其表达式如下:

54、

55、其中,txy0为横纵综合控制模式的执行时间,axy1为横纵综合控制模式下纵向加速度,ayx1为横纵综合控制模式下横向加速度,axmax为纵向加速度阈值,aymax为横向加速度阈值,εxy0为横纵综合控制模式下液压油液泄露因子,其值取决于车辆驾驶年限nt、车辆驾驶总里程数xt、车辆总维修次数mt、横纵综合控制模式下液压油液泄露放大系数kεxy,其表达式为:

56、

57、设计横纵综合控制判断因子λ3和横纵综合控制再判断时间t3,且λ3min<λ3<λ3max,其中λ3min为横纵综合控制判断因子阈值下限,λ3max为横纵综合控制判断因子阈值上限,根据横纵综合控制评价因子η3的大小对车辆进行相应的调整,调整规则如下:

58、当横纵综合控制评价因子满足λ3≤η3≤λ3max时,判断激光雷达式液压互联悬架执行单元执行横纵综合控制模式的效果良好,激光雷达式液压互联悬架控制仍正常执行,阻尼力仍正常输出;当横纵综合控制评价因子满足η3>λ3max或λ3min≤η3<λ3时,判断激光雷达式液压互联悬架执行单元执行横纵综合控制模式的效果较差,激光雷达式液压互联悬架控制暂时正常执行,控制系统持续t3s后再次判断η3是否满足λ3≤η3≤λ3max,若再次判断λ3≤η3≤λ3max,则激光雷达式液压互联悬架控制仍正常执行,阻尼力仍正常输出,若再次判断η3>λ3max或λ3min≤η3<λ3,则需要重新计算,进而调整激光雷达式液压互联悬架的控制和阻尼力的输出。

59、当激光雷达评价指标j满足0≤j<γ3时,所述激光雷达式液压互联悬架执行单元不执行工作。

60、与现有技术相比,本发明的有益效果:

61、1.一种基于激光雷达式液压互联悬架控制系统根据数据接收与读取评价因子、运动畸形补偿评价因子、感知数据处理评价因子,得到激光雷达评价指标。

62、2.本发明的控制模式包括横向侧倾控制模式、纵向俯仰控制模式、横纵综合控制模式,横纵综合控制模式的控制强度高于纵向俯仰控制模式,纵向俯仰控制模式的控制强度高于横向侧倾控制模式,通过设计横向侧倾控制因子阈值、纵向俯仰控制因子阈值、横纵综合控制因子阈值来描述控制模式的控制强度。

63、3.根据不同的控制模式,计算出不同模式下的激光雷达式液压互联悬架输出阻尼力,通过设计不同控制模式的评价因子用于评价不同控制模式的激光雷达式液压互联悬架控制的程度,从而对车辆控制进行相应规则调整。

- 还没有人留言评论。精彩留言会获得点赞!