一种电池包锁止机构及电动车辆的制作方法

本技术涉及电动车辆,具体涉及一种电池包锁止机构及电动车辆。

背景技术:

1、电动车辆具有零排放、低噪音、运营和维护性价比高等优点,越来越受到用户的青睐。电动车辆使用的能源为自身搭载的电池包提供的电能,电动车辆在电能使用完后需要充电。电动车辆的电池包设置方式一般分为固定式和可换式,其中,固定式电池包一般是固定在车辆上,在充电时直接以车辆作为充电对象。而直接以车辆作为充电对象对电池包进行充电存在充电时间长的问题,换电模式的出现为解决当前电池包面临的问题提供了新的活力,可换式的电池包一般通过可拆卸的方式被固定在车辆上,电池包可以被快速取下,以单独进行更换操作,也就是车辆上可直接安装上预先充满电的电池,而被拆下的已亏电的电池则单独进行充电操作待充满电后可安装于后续换电的车辆上,由此,使得车辆可在非常短的时间内即可更换上满电电池以使车辆迅速完成续航补能。特别地,对于重型卡车而言,由于其本身的结构及装载需求等的原因,重型卡车上往往配备的大容量的大电池,这种大电池的充时间更久,因此重型卡车用换电模式进行补能更为便捷。在换电型重型卡车中,需要采用锁止机构将电池包固定,在需要换电时,又需要锁止机构解除对电池包的固定。

2、可换式的电池包,均普遍固定在车身纵梁的上方,利用纵梁来实现对电池包的支撑作用,由于车身纵梁在电动车辆上所处位置相对地面较高,而且电池包重量较重,使得电池包的重心较高,相对车辆的稳定性较差,从而影响车辆行驶的安全性,并且占驾驶员后方较大空间,对司机的驾驶体验较差,另外,由于电池包设置在纵梁上方,只能通过吊装结构对电池包进行更换,而采用吊装结构,换电站整体建筑较高,占地面积大,维护成本高且安全性差。

技术实现思路

1、本技术提供了一种电池包锁止机构及电动车辆,使得电池包可以自下而上安装至车身上,以解决上述电动车辆采用吊装方式安装电池包带来的安全性、稳定性等问题。

2、本技术所采用的技术方案为:

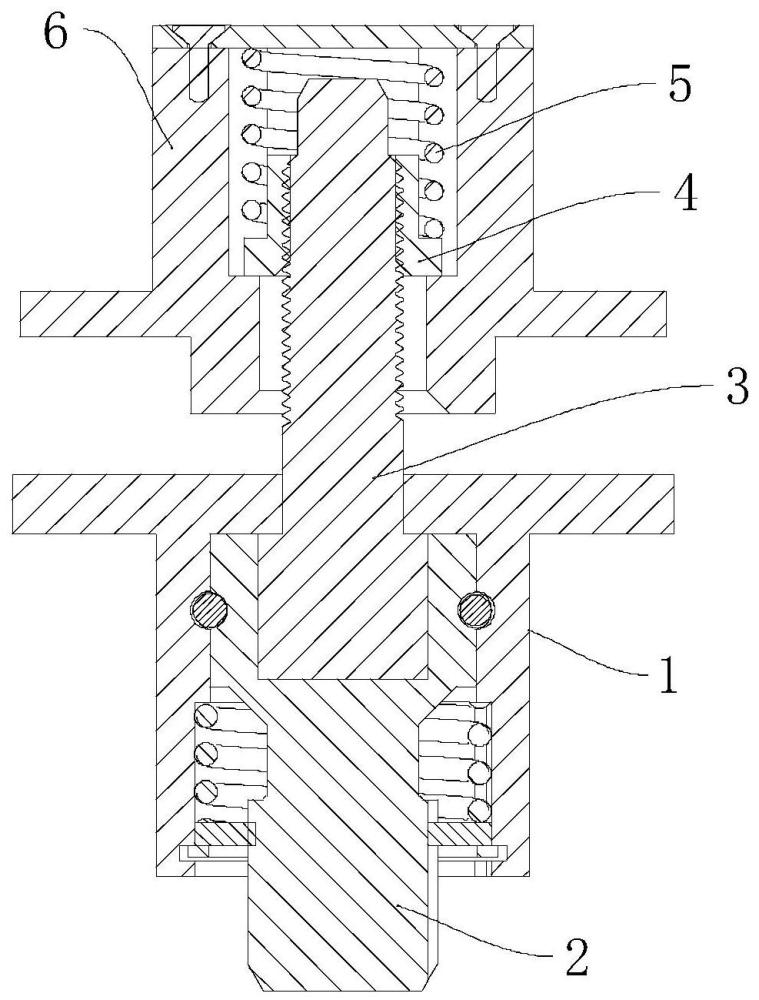

3、一种电池包锁止机构,用于电池包与电动车辆的车身锁紧或解锁而实现电池包的快换,所述锁止机构包括第一锁止单元和第二锁止单元,所述第一锁止单元设于电池包上,所述第二锁止单元设于车身上,所述第一锁止单元包括第一定位件、操作件和锁止件,所述操作件与所述第一定位件转动连接,所述操作件与所述第一定位件配合围成限位空间,所述锁止件的至少部分限定于所述限位空间内,所述第二锁止单元内设有可浮动的配合件,所述操作件发生转动时能够带动所述锁止件旋转以使所述锁止件与所述配合件锁紧或解锁。

4、本技术方案中,锁止机构用于电池包与电动车辆的车身锁紧或解锁而实现电池包的快换。其中,锁止机构包括设于电池包的第一锁止单元和设于车身的第二锁止单元,通过使操作件沿一方向相对于第一定位件发生转动,即可带动锁止件旋转并与第二锁止单元的配合件实现锁止,以实现电池包自下而上直接安装在车身上,沿相反的方向旋转操作件,即可带动锁止件反向旋转并与配合件解锁,使电池包自上而下直接从车身上拆下,轻松实现了对电动车辆快换电池包的安装锁止和解锁,对电池包的操控简单,仅需要上下运动即可实现拆装,这样的结构设计使得电池包可以安装在电动车辆的纵梁下方,从而提升换电过程中的安全性,以及无需占用纵梁上方空间;同时,在满足电动车辆使用的情况下,结构简单轻巧、操作方便、成本低廉,有利于车辆快速换电的推广使用。其次,操作件与第一定位件配合围成用于限位锁止件的限位空间,使操作件、第一定位件、锁止件构成整体式结构,只需要旋转操作件即可实现锁紧和解锁,操作方便、快捷,第一锁止单元解锁后仍为一个整体式结构,不会发生各部件散乱分离的现象,可使第一锁止单元仍与电池包保持安装状态,有助于电池包的快速拆装。此外,配合件可浮动设置,可降低对锁止件和配合件之间的对位精度要求,使得第一锁止单元即使存在一些角度上的偏差也能使得锁止件可以随着操作件的旋转实现与配合件的脱离或锁紧配合。在优选的实施例中,还可将第二锁止单元安装在车身纵梁的底部,第一锁止单元安装在电池包的顶部,通过第一锁止单元和第二锁止单元的锁止使电池包锁止安装在纵梁下方,换电时,满电电池自下向上安装,实现底盘换电,具有以下优点:电池包处于纵梁的下方,能够有效降低电池包的重心,增加电池包的安装稳定性,使车辆平稳性、安全性具有较大的提升;同时,结构紧凑,空间利用率高,尤其是车身竖直方向上的空间;另外,通过底盘换电,降低了换电过程中的故障风险,提高了安全性,并且底盘换电系统占地面积小,换电站推广成本低,可利用换电小车在车身下方实现电池包的快换;再者,第一锁止单元作为施力解锁和锁紧的操作部件,其设于电池包上,针对底部换电的方式,更易为操作人员或换电小车提供换电操作空间,降低操作难度。

5、较佳地,所述第二锁止单元还包括第一弹性件,所述第一弹性件连接于所述配合件和所述车身之间,使得所述配合件可浮动。

6、本技术方案中,利用第一弹性件的弹性使配合件可浮动,结构简单、易于实现、安装方便,还不会破坏配合件的结构强度。而且,利用第一弹性件的推顶效果,还可驱使配合件朝向锁止件所在的位置移动,便于二者发生配合。

7、较佳地,所述配合件包括沿竖直方向延伸的轴杆以及位于所述轴杆靠近第一锁止单元一端的端部的止挡凸起,所述轴杆设有用于与所述锁止件锁紧的锁孔,所述锁孔沿轴向延伸并且朝向所述第一锁止单元设置,所述第一弹性件套设于所述轴杆上并位于所述止挡凸起和所述车身之间。

8、本技术方案中,第一弹性件套设在配合件的轴杆外并设于止挡凸起和车身之间,不仅实现配合件可浮动,还可对配合件实现径向限位,避免配合件沿径向发生较大的移位,保证锁孔与锁止件较为精准地对位并实现配合。

9、较佳地,所述锁孔靠近所述第一锁止单元一端的端部设置有能够引导所述锁止件与所述锁孔配合的导向斜面。

10、本技术方案中,利用导向斜面的引导作用,使锁止件可轻松地进入锁孔内实现锁止,避免锁止件与配合件对位过程中存在过大的位置偏差导致锁止件无法精准地与锁孔配合而影响换电效率。

11、较佳地,所述第二锁止单元还包括第二定位件,所述第二定位件内设有配合腔,所述配合腔用于容纳所述配合件和所述第一弹性件,所述第一弹性件设于所述配合件和所述第二定位件之间,使所述配合件通过所述第一弹性件浮动于所述配合腔内。

12、本技术方案中,配合件通过第一弹性件可在第二定位件形成的配合腔内浮动,第二定位件对配合件和第一弹性件形成防护作用,避免外界灰尘、污物进入而影响配合件的浮动。

13、较佳地,所述止挡凸起的外周设有第一配合面,所述第二定位件内壁设有第一限位面,所述第一配合面与所述第一限位面限位配合以限制所述配合件相对所述第二定位件发生旋转。

14、本技术方案中,通过使止挡凸起设置的第一配合面与第二定位件内的第一限位面限位配合实现限制配合件的转动自由度,防止配合件随锁止件一起旋转而为快速锁紧带来难度,第一限位面和第一配合面的限位配合结构简单、可靠性强。

15、较佳地,所述第二定位件与所述车身相连,且包括主体部,所述配合腔形成于所述主体部,所述主体部靠近所述第一锁止单元的第一端设有开口以与所述配合腔贯通,所述开口供所述锁止件伸入所述配合腔内以能够与所述配合件锁紧,所述第二定位件还设有围绕所述开口设置的第一孔肩,所述锁止件与所述配合件锁紧时所述止挡凸起与所述第一孔肩相抵。

16、本技术方案中,止挡凸起除了可以用于限位第一弹性件,还可以在锁止件和配合件锁止过程中与第一孔肩相抵,给予已将锁止件和配合件锁紧到位的技术提示,保证锁止件和配合件锁紧强度和可靠性。

17、较佳地,所述第一定位件内设有容纳所述操作件的工作腔,所述操作件在所述工作腔内与所述第一定位件配合形成所述限位空间,所述锁止件的第一端限定于所述限位空间内,所述锁止件的第二端自所述限位空间内伸出以与所述配合件锁紧或解锁。

18、本技术方案中,锁止件的第一端限定于限位空间内以便与操作件形成限位配合使操作件转动时带动锁止件旋转,锁止件的第二端自限位空间内伸出便于与配合件实现锁紧或解锁。

19、较佳地,所述操作件包括限位端和操作端,所述限位端转动连接在所述工作腔内,所述限位端靠近所述第二锁止单元的端部设有限位槽,所述限位槽与所述第一定位件靠近所述第二锁止单元的端部配合形成所述限位空间,所述第一端的外周设有第二配合面,所述限位槽内设有第二限位面,所述第二配合面与所述第二限位面限位配合以使所述操作件转动时带动所述锁止件发生旋转,所述第一定位件远离所述第二锁止单元的端部敞口以供至少部分所述操作端伸出。

20、本技术方案中,通过使锁止件设置的第二配合面与限位槽内的第二限位面限位配合实现操作件与锁止件的联动,使锁止件能随操作件的转动发生旋转,结构简单,安装方便、可靠性强。操作件的限位端在工作腔转动可以实现带动锁止件转动,操作端至少部分自第一定位件内伸出,便于操作人员手持或通过工具旋转操作端实现锁止机构的解锁或锁止。

21、较佳地,所述限位端与所述第一定位件通过轴承或滚珠实现转动连接;所述限位端的外周设有第一环形限位凹槽,所述工作腔的内壁设有第二环形限位凹槽,所述第一环形限位凹槽与所述第二环形限位凹槽配合围成容纳所述滚珠的旋转滑道或容纳所述轴承的环形安装腔。

22、本技术方案中,由于操作件与第一定位件之间通过轴承或滚珠实现转动连接,降低了操作件与第一定位件之间的转动摩擦,操作件的旋转更加顺畅省力,还能降低操作件与第一定位件的摩擦磨损,提高使用寿命。滚珠除了使操作件的旋转更顺畅,其分别与第二环形限位凹槽和所述第一环形限位凹槽的配合还能够限位操作件,避免操作件沿第一定位件的轴向发生移动。

23、较佳地,所述锁止机构还包括防松件,所述防松件活动设于所述第一定位件内以具有第一位置和第二位置,其中:在所述第一位置,所述防松件与所述操作端止转配合以限制所述操作件的转动;在所述第二位置,所述防松件脱离与所述操作端以使所述操作件可转动。

24、本技术方案中,防松件位于第一位置时与操作件止转配合以限制操作件的转动,避免操作件自发转动而带动锁止件解锁,防松件位于第二位置时解除对操作件的限制以使操作件可转动,使操作件可带动锁止件锁止或解锁。

25、较佳地,所述防松件设有内齿圈,所述操作端沿轴向包括配合轴段和避让轴段,所述配合轴段设有外齿圈,所述避让轴段外表面光滑设置,所述防松件沿所述操作端的轴向滑动切换所述第一位置和所述第二位置;在所述第一位置,所述防松件通过所述内齿圈和所述外齿圈的配合限制所述操作件的转动;在所述第二位置,所述防松件套于所述避让轴段以使所述操作件可转动。

26、本技术方案中,防松件通过内齿圈和外齿圈的啮合限制操作件的转动,结构简单、安装方便、止转限位可靠。避让轴段外表面光滑设置,不会与内齿圈产生干涉,即便防松件的内齿圈与避让轴段相抵也不会阻挡操作件的旋转。

27、较佳地,所述防松件外周设有滑动凸部,所述工作腔内壁设有滑槽,所述滑槽沿所述工作腔的轴向延伸,所述滑动凸部与所述滑槽滑动配合以在所述第一位置和所述第二位置之间切换,所述滑动凸部与所述滑槽限位配合以限制所述防松件相对所述第一定位件发生转动。

28、本技术方案中,滑动凸部与滑槽的配合对防松件形成限位和导向,不仅避免防松件相对第一定位件转动而带动操作件转动,还使防松件沿操作件的轴向的移动更加稳定、顺畅。

29、较佳地,所述第一定位件内设有沿所述工作腔的周向延伸的第二孔肩,所述防松件和所述第二孔肩之间设有第二弹性件,所述第二弹性件用于驱动所述防松件自所述第二位置自动移动至所述第一位置。

30、本技术方案中,通过第二弹性件的设置,便于在撤去施加在防松件的外力后利用第二弹性件的弹力使防松件自动地从第二位置回位至第一位置。

31、本技术所提供的一种电动车辆,包括车身、电池包和如前所述的电池包锁止机构,所述电池包锁止机构用于将所述电池包与所述车身锁紧和解锁。

32、由于采用上述结构,轻松实现了对电动车辆快换电池包的安装锁止和解锁,在满足电动车辆使用的情况下,结构简单轻巧、操作方便、成本低廉,有利于电动车辆快速换电的推广使用。

33、由于采用了上述技术方案,本技术所取得的技术效果为:锁止机构用于电池包与电动车辆的车身锁紧或解锁而实现电池包的快换。其中,锁止机构包括设于电池包的第一锁止单元和设于车身的第二锁止单元,通过使操作件沿一方向相对于第一定位件发生转动,即可带动锁止件旋转并与第二锁止单元的配合件实现锁止,以实现电池包自下而上直接安装在车身上,沿相反的方向旋转操作件,即可带动锁止件反向旋转并与配合件解锁,使电池包自上而下直接从车身上拆下,轻松实现了对电动车辆快换电池包的安装锁止和解锁,对电池包的操控简单,仅需要上下运动即可实现拆装,这样的结构设计使得电池包可以安装在电动车辆的纵梁下方,从而提升换电过程中的安全性,以及无需占用纵梁上方空间;同时,在满足电动车辆使用的情况下,结构简单轻巧、操作方便、成本低廉,有利于车辆快速换电的推广使用。其次,操作件与第一定位件配合围成用于限位锁止件的限位空间,使操作件、第一定位件、锁止件构成整体式结构,只需要旋转操作件即可实现锁紧和解锁,操作方便、快捷,第一锁止单元解锁后仍为一个整体式结构,不会发生各部件散乱分离的现象,可使第一锁止单元仍与电池包保持安装状态,有助于电池包的快速拆装。此外,配合件可浮动设置,可降低对锁止件和配合件之间的对位精度要求,使得第一锁止单元即使存在一些角度上的偏差也能使得锁止件可以随着操作件的旋转实现与配合件的脱离或锁紧配合。在优选的实施例中,还可将第二锁止单元安装在车身纵梁的底部,第一锁止单元安装在电池包的顶部,通过第一锁止单元和第二锁止单元的锁止使电池包锁止安装在纵梁下方,换电时,满电电池自下向上安装,实现底盘换电,具有以下优点:电池包处于纵梁的下方,能够有效降低电池包的重心,增加电池包的安装稳定性,使车辆平稳性、安全性具有较大的提升;同时,结构紧凑,空间利用率高,尤其是车身竖直方向上的空间;另外,通过底盘换电,降低了换电过程中的故障风险,提高了安全性,并且底盘换电系统占地面积小,换电站推广成本低,可利用换电小车在车身下方实现电池包的快换;再者,第一锁止单元作为施力解锁和锁紧的操作部件,其设于电池包上,针对底部换电的方式,更易为操作人员或换电小车提供换电操作空间,降低操作难度。

- 还没有人留言评论。精彩留言会获得点赞!